汽車線束外部一般有波紋管、PVC管、海綿、膠帶等用以包扎防護,對于線束總成這個整體,則需要用不同類型的過孔橡膠件、扎帶、線束卡扣、線束支架及膠帶等進行整車固定,限定線束產品相對位置。由于線束產品一般以總成供貨的形式提供給整車廠使用,所以本文主要從線束固定防護的角度,對固定防護類零件進行介紹。

1 過孔橡膠件

1.1 過孔橡膠件的使用環境及應用舉例

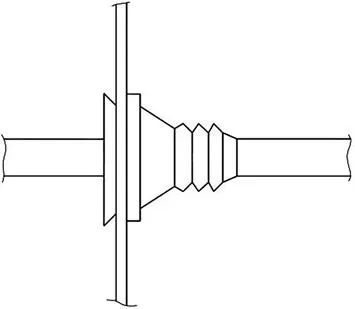

過孔橡膠件主要用于線束總成需要穿過車身或車架孔的情況,可以防止線束與孔壁發生磨損或碰撞沖擊,當用于車身過孔時,還可以起到防水、防塵和隔絕噪聲的作用。除了圖1和圖2中的舉例,在前機艙與駕駛室接口處、四門與車廂接口處、穿過前圍擋板等處的線束總成上,都會使用到各種結構的保護套,保證線束平滑過渡及折彎。

圖1 乘用車過孔橡膠件結構舉例

圖2 后保險杠線束過孔橡膠件應用

1.2 過孔橡膠件材料選擇

過孔橡膠件可選材料有天然橡膠、氯丁橡膠、硅橡膠和三元乙丙橡膠等,但三元乙丙橡膠應用最廣,是因為三元乙丙橡膠與其它品類橡膠相比有以下特性。

1)成本方面:三元乙丙橡膠可大量充油和碳黑,密度小(0.865),制品價格相對氯丁橡膠和硅橡膠更為低廉。

2)性能方面:三元乙丙橡膠耐臭氧性能突出,耐老化性能優異;對水、乙醇 、丙酮、硫酸、20%次氯酸和堿液等作用穩定,此外還具有很好的彈性,上述2點對于車架部位及連接車身內外的橡膠件來講,比較重要。此外,天然橡膠物理機械性能優良,但耐油和耐溶劑特性不好,耐溫性不高,使用溫度一般低于100?℃;硅橡膠是目前最好的耐寒、耐高溫橡膠,但是機械強度低,耐油和耐溶劑特性差;氯丁橡膠物理機械性能不次于天然橡膠,但耐寒性較差,電絕緣性能不好。相比之下,使用三元乙丙橡膠綜合效果更為理想。

1.3 過孔橡膠件制品其它需要注意的問題

1.3.1 車身用過孔橡膠件

由于車身各處過孔橡膠件隨線束一起安裝,所以在試驗中使用的樣件是已經預裝了橡膠件的一段線束總成。對于車身過孔橡膠件,除了要滿足防水、隔音、耐溫、耐臭氧及耐化學試劑的特性外,對于是否需要安裝內襯的插拔力性能來講,也是一個重要的控制指標。對于穿過四門和行李廂蓋的線束總成,由于這些部件在實際使用中有開閉動作,需要單獨進行橡膠件彎曲試驗,并測試導線的壓降效果。

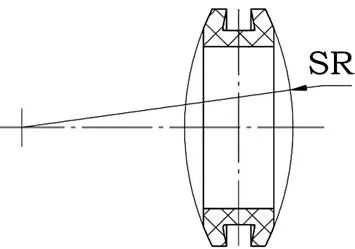

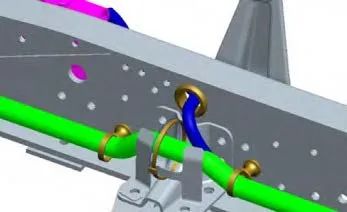

1.3.2 載貨汽車底盤車架過孔橡膠件

由于載貨汽車車架一般為U型梁,此處使用的線束過孔橡膠件不涉及密封、降噪和防塵,只是為了防止線束與孔壁發生摩擦或碰撞沖擊,因此性能要求相對簡單。載貨汽車車架過孔橡膠件結構舉例如圖3所示。載貨汽車底盤車架過孔橡膠件的應用如圖4所示。

圖3 載貨汽車車架過孔橡膠件結構舉例

圖4 載貨汽車底盤車架過孔橡膠件應用

2 線束總成固定件

2.1 各類型扎帶使用環境及應用舉例

2.1.1 普通塑料扎帶

普通塑料扎帶如圖5所示,根據結構不同有一體式及固定端可活動的分體式2種。普通扎帶用于線束及管路相對整車無具體位置要求且空間比較開闊的部位使用。如果想要限定線束總成的位置,則需配合固定支架或與各類型扎帶聯接器使用,圖6為底盤線束與金屬固定支架在車架上的搭配使用方式。

圖5 普通塑料扎帶

圖6 配合金屬支架使用的普通塑料扎帶

本企業在使用圖5所示的扎帶之前,在商用車底盤線束固定時使用的扎帶主要是圖7所示固定端可活動的分體式扎帶,但在實際應用中發現,當線束總成在承受振動或沖擊時,部分扎帶有松脫的現象發生,特別當扎帶不使用扎帶槍進行裝配時,會加劇松脫的風險。

圖7 分體式扎帶應用原理

2.1.2 螺釘固定型塑料扎帶

螺釘固定型塑料扎帶如圖8所示,此類型扎帶主要用于不能開通孔的區域,以嚴格避免雨水、塵土等進入乘客艙。與螺栓或螺釘配合使用,螺釘一般規格為M5~M8,圖9中的線束總成是通過預先焊接在前圍擋板的螺釘上進行固定的。通常這種扎帶在以下兩處部位比較常見:①發動機前艙部位,固定發動機線束及發動機艙與乘客艙線束走線;②乘客艙后排座椅兩側輪轂及后行李廂區域。

圖8 螺釘固定型塑料扎帶

圖9 前圍擋板上線束總成的固定

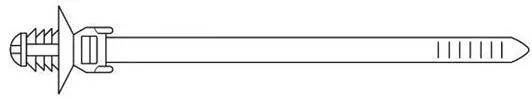

2.1.3 箭頭型塑料扎帶(圓孔固定)

箭頭型塑料扎帶(圓孔固定)如圖10所示,此類型扎帶配合圓孔使用,孔徑一般為φ5~φ8 mm,箭頭端部的圓盤可以起到防塵的作用。箭頭型扎帶只能用于單層板,且板厚通常小于3 mm,與橢圓孔固定型塑料扎帶不同,此類型塑料扎帶安裝完成后允許線束扭轉,多用于鈑金比較平整且布線空間較大、線束走向比較平緩的地方。

圖10 箭頭型塑料扎帶(圓孔固定)

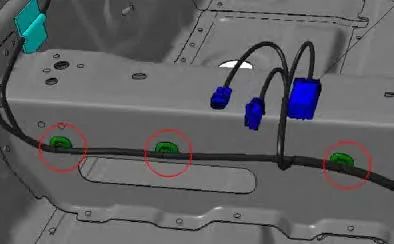

2.1.4 箭頭型塑料扎帶(橢圓孔固定)

箭頭型塑料扎帶(橢圓孔固定)結構形式件如圖11所示。與圖10所示的圓孔固定型扎帶不同,此類型的塑料扎帶在安裝完成后可以防止電線束發生扭轉,對于需要嚴格地限定線束走向的環境使用效果較好,安裝完成后有較強的固定穩定性。固定孔的類型為橢圓孔,配合孔尺寸一般為7 mm×12 mm,箭頭型塑料扎帶在地板橫梁上的固定如圖12所示。

圖11 箭頭型塑料扎帶(橢圓孔固定)

圖12 箭頭型塑料扎帶在地板橫梁上的固定

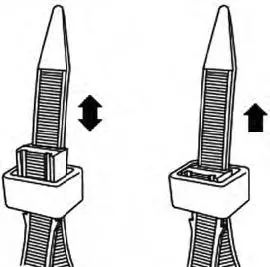

2.1.5 杉樹型塑料扎帶

杉樹型塑料扎帶如圖13所示,該類型扎帶安裝孔也為圓孔,與圖10所示的扎帶相比,杉樹型適用的鈑金厚度比較大,7~8 mm都可以,配合孔的類型可以為通孔或螺紋盲孔。從減少卡接數量的方面考慮,可以優先使用杉樹型,但在模具設計上,杉樹型比箭頭型要復雜一些,成本大約會高10%左右。如果在使用時是從下往上安裝,建議使用箭頭型塑料扎帶,卡進去以后兩側會張開,時間長了也不會掉,而杉樹型在振動劇烈的情況下有脫落風險。

圖13 杉樹型塑料扎帶

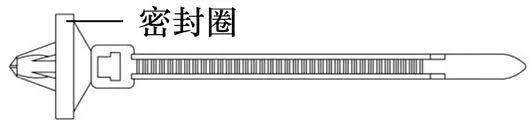

2.1.6 帶密封圈防水型塑料扎帶

密封圈防水型塑料扎帶結構形式如圖14所示,此類扎帶主要用在車門及后視鏡位置,扎帶頭部圓盤上的密封圈材料為EPDM,本身不吸水,從而把水擋在車外。在車身上應用不多,對密封防水要求比較高的區域可以考慮使用。

圖14 帶密封圈防水型塑料扎帶

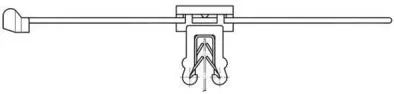

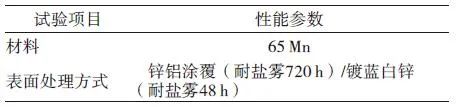

2.1.7 鈑金夾扣式塑料扎帶

此類型扎帶適宜在難以開孔的素材或板厚較大的嵌板上固定,可以嵌入塑料或金屬材質的板材邊緣。由于是異形扎帶,甚至有時需要獨立的固定支座,所以在整車上的應用不多。此類型產品有一體式(圖15)和分體式(圖16)2種,分體式由圖5所示的普通扎帶和聯接器夾扣組成,同一個聯接器夾扣可以配合相同寬度但長度不同的扎帶使用,有助于減少產品開發的品類。整車廠使用的此類型扎帶卡接厚度區間一般為1~3 mm,3~6 mm。表1為國內兩家線束生產企業此類型扎帶夾扣使用的材料及表面處理方式。此外,為保證線束有效固定,主機廠應根據嵌板材質的不同對扎帶供應企業提出合適的插拔力性能要求。

圖15 一體式鈑金夾扣型塑料扎帶

圖16 分體式鈑金夾扣型塑料扎帶

表1 夾扣金屬材料及表面處理方式

對于圖17中的例子,由于后保險杠面罩內側有倒車雷達傳感器和車燈線束,此時固定線束總成時有2個限制要素:①保險杠面罩是外觀件,不能以開孔的形式使用圖10和圖13中的扎帶固定;②保險杠面罩常用的材料PP+EPDM-TD20不能以金屬焊接的方式將螺栓固定在內側,圖8所示的扎帶也不能使用。如果想在此處限定保險杠線束的位置,鈑金夾扣式扎帶配合預制的加強筋或安裝支架使用會是不錯的選擇。如果因為其它原因沒有預先制出固定支架,也可考慮后期采用圖18的方法,通過粘接的形式,將支架固定在保險杠面罩內側,從而減少對面罩的更改。

圖17 后保險杠面罩扎帶固定支座

圖18 支座粘接固定

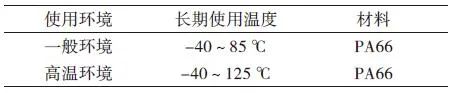

2.2 塑料扎帶技術要求其它說明

本企業使用的扎帶考慮了扎帶使用的環境溫度,扎帶產品分為表2所示的普通級和耐溫級2種。為了滿足發動機周邊區域的線束及管路固定要求,也有企業使用-40~150?℃區間的扎帶產品,材料為PA46、Tefzel(乙烯-四氟乙烯共聚物)等。扎帶產品試驗項目可以參考?BSEN 62275和VW 74136等標準。

表2 本企業使用扎帶的耐溫級別

2.3 塑料扎帶捆扎應注意的問題

塑料扎帶捆扎應注意的問題:①線束固定點間距控制在300 mm以內;②線束禁止與有安全要求的管路一起捆扎,如制動管路、供油管路、轉向管路等油管、氣管。

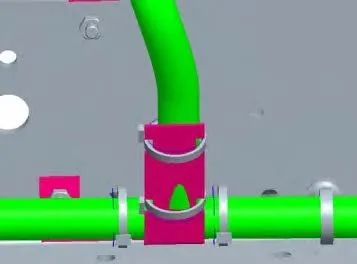

3 線束固定支架

圖19所示的線束固定支架通過預先焊接在前圍擋板下橫梁上的焊接螺栓或螺釘與螺母固定。此處支架為注塑件,與安裝環境貼附性好,可用在需要預先被固定在某個方向上或布置空間較復雜的區域,防止線束自然下垂部分與車身發生碰撞,但在發動機及車架等部位,固定支架多為金屬件。

圖19 線束固定支架

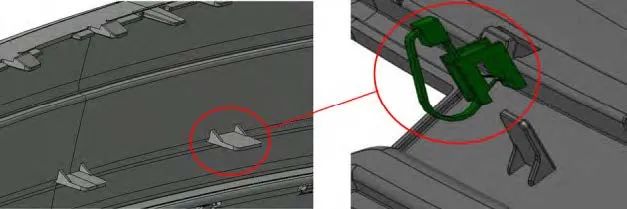

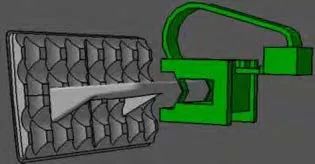

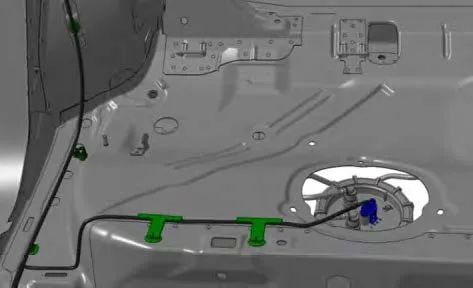

4 線束固定卡扣

線束固定卡扣形式多樣,對于需要將固定點與線束配線保持設定的距離或為避免線束自然下垂長度太多時,可以優先使用這樣產品。在進行線束總成生產過程中,用膠帶可以將線束固定在卡扣纏繞片上,隨線束一起在整車上安裝。固定端多為杉樹型或箭頭型,圖20為接燃油泵線束在中地板上的固定。

圖20 線束固定卡扣

5 膠帶固定防護

在線束總成中,膠帶除了可以用于包扎線束外,還可用于部分位置線束的固定防護。圖21為當前車頂線束的固定方案,是通過扎帶和卡扣固定在側圍及頂蓋橫梁上。此外,還有通過膠帶將頂棚線束固定在頂棚內側的固定方案,如圖22所示。此方案減少了卡接件的應用,因為是線下分裝完成的,在生產線上只需將聯接器與車身主線束進行對接即可,能夠提高線束的安裝效率,同時由于卡接固定在安裝直徑比較大的線束時有更好的可靠性表現,而且使用膠帶固定時線束直接與鈑金接觸,存在防火防燃的考慮,所以膠帶固定當前只是作為輔助措施進行應對,在車身上應用相對比較有限。

圖21 當前車頂線束的固定

圖22 線束在頂棚上的固定

6 結束語

通過對線束固定防護類零件的使用環境、應用舉例和性能參數進行討論,對線束總成的安裝與防護設計起到一定的參考作用。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論