汽車上裝備的用電器越來越多,使得整車中搭鐵點和搭鐵導線也越來越多。如何保證用電器可靠搭鐵成為線束設計中的一項重要工作。設計過程中一定要根據用電器的性質、功能的不同,合理設計搭鐵點和搭鐵線,才能最大限度地保證汽車電器的良好工作狀態。

1 搭鐵的概念及作用

汽車上的用電器均采用并聯連接,所有電路都有正極和負極。大多數是蓄電池正極線直接與各用電器連接,蓄電池負極線直接搭在發動機和車身金屬件上,各用電器的負極線通過線束就近搭在發動機和車身金屬零件上,利用發動機和車身金屬零件作公共通道,回到蓄電池負極,形成閉環回路。這種負極與發動機和車身金屬零件相連接的方式就稱為搭鐵,俗稱為接地。汽車上的負極導線通常稱為搭鐵線。

整車電路中,搭鐵對整個電路而言非常重要。搭鐵回路的優劣是汽車電器工作好壞的關鍵。搭鐵點分布在汽車全身,主要集中在儀表板管梁、車身底板、前機艙等部位,有些搭鐵部位容易沾泥水 ﹑油污或生銹,這些情況都可能引起搭鐵不良,從而出現功能故障。例如搭鐵點處的車身上有漆、發動機搭鐵線緊固螺栓松動,或者搭鐵端子腐蝕電阻增大等,這些都會導致搭鐵不良,嚴重影響用電器的正常工作。因此,線束搭鐵設計必須保證其合理性和優良性。

2 搭鐵設計策略

搭鐵點數量、位置及每個搭鐵點連接的負載就是搭鐵設計核心。整車線束中搭鐵設計要合理,保證線束中的所有搭鐵線均要可靠搭鐵。搭鐵設計除要遵守就近搭鐵的基本原則外,還要遵循各系統的搭鐵設計原則,無特殊搭鐵要求的系統也要根據負載的類型考慮搭鐵點合并問題;搭鐵線及搭鐵端子的設計也至關重要;工藝方面,為保證搭鐵的可靠性,帶有絕緣漆層的搭鐵位置的去漆處理同樣不可忽略。

2.1 搭鐵設計原則

在搭鐵位置的選取中,要遵守就近搭鐵的原則,且由于搭鐵點需要維護,應盡量布置在易維護的地方。

就搭鐵點位置而言,優先選擇在車身各主要的梁上。除特殊情況外,不允許使用支架搭鐵。

在遵守就近搭鐵基本原則的前提下,還要考慮各子系統對搭鐵的特殊要求,無特殊搭鐵要求的系統也要根據負載的類型考慮搭鐵點合并問題。若電氣子系統有特殊搭鐵要求,應優先遵守其特殊的要求。根據各控制器及子系統要求,進行合理搭鐵設計,一般遵循以下原則。

2.1.1 獨立搭鐵

1)重要系統獨立搭鐵。發動機控制單元、制動控制單元(ABS)等對整車性能、安全影響較大,且易受其他用電器干擾,因此這些系統的搭鐵點一定要單獨設置。

2)安全系統獨立搭鐵。安全氣囊控制單元要求獨立搭鐵,為提高安全可靠性,保障功能可靠發揮,其搭鐵要求是不允許與其他用電器合用搭鐵點及搭鐵回路。

3)弱信號傳感器獨立搭鐵。弱信號傳感器搭鐵點最好是在離傳感器較近的位置,以保證信號的可靠傳遞。

4)無線電系統獨立搭鐵。為避免干擾,音響系統中需將音響獨立搭鐵,保證收音狀態的電磁兼容通過性。

2.1.2 同系統同搭鐵

同一系統同一搭鐵點,避免不同搭鐵帶來的懸浮電位對系統可靠性及準確性的影響。

同一系統負載組合到同一搭鐵回路,如儀表與燃油傳感器盡管距離很遠或有對接,但仍要組合到同一搭鐵回路,防止儀表燃油指示發生偏差。其他還有幾處可以組合到同一搭鐵回路,如主繼電器和ECU;點火線圈和行車必帶的感性負載(二次空氣泵、真空助力泵、起動繼電器、鼓風繼電器和壓縮機)前部各種燈具等。

2.1.3 關鍵系統復式搭鐵

重要的用電器采用復式搭鐵,目的是如果其中一處搭鐵失效,系統可以通過另一搭鐵點搭鐵,確保重要用電器工作的可靠性、準確性。如ECU、TCU 、BCM 、ABS 、儀表、空調、LCD等,需采用復式搭鐵。對于安全氣囊系統,它的搭鐵點不僅應單獨設置,而且為了確保其安全可靠,最好采用復式搭鐵。

2.1.4 電磁兼容(EMC)搭鐵

整車用電器數量不斷增加,且使用頻率逐漸提高,功率逐漸增大,使得汽車工作環境中充斥著電磁波,導致汽車電磁兼容(EMC)問題日益凸現。

單就整車電線束系統來說,是不好用EMC標準來衡量的,線束只有和各用電器組成系統后,才能有EMC方面一些特性。因此,EMC問題解決需要從整車電子系統層面進行考慮。重點要在各電器件功能設計的同時進行EMC設計,關注有源器件的選型和印制板設計等。同時,搭鐵設計也是EMC設計的重要環節。良好的搭鐵布置和改進的搭鐵線對整車的電磁兼容性有所幫助。

線束設計中,要重視EMC影響的相關搭鐵設計,借鑒以往設計經驗,并采取相應措施,如使用屏蔽線、搭鐵位置變換、將存在可能相互干擾的信號線分開成束等。另外,也可通過EMC測試,根據不同搭鐵線設計的測試結果,進行優選,反復試驗驗證。

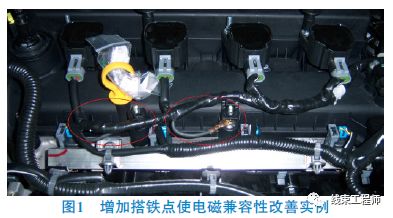

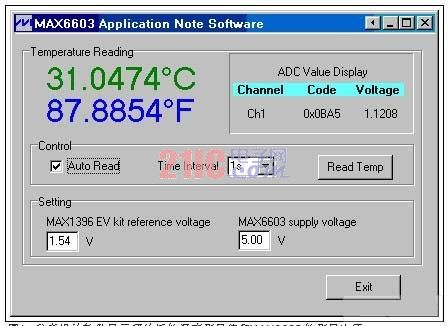

在EMC問題中,尤其是發動機點火系統,面臨著電磁兼容的巨大挑戰。在某車型進行整車EMC測試過程中,一開始測試未通過,之后對搭鐵點進行更改,搭鐵點增加或位置改變,經過反復多次的搭鐵改進,EMC測試通過,最終確認的方案是在點火線圈分支處增加兩處搭鐵點搭在發動機上,使電磁兼容性得到了改善,見圖1實例。

2.1.5 其他設計原則

在整車線束搭鐵設計中,除滿足部分系統的特殊搭鐵要求外,其他用電器可根據布置位置及負載類型的具體情況共用搭鐵點。

同一類型的負載可以使用同一搭鐵點,基本原則是就近搭鐵,避免搭鐵線過長。但每個搭鐵點的負荷不可過于集中,搭鐵回路使用的導線一定要經過帶載能力計算,且要以同時工作的負載之和作為計算參數。

搭鐵點合并也要遵循一定的原則,有些負載是不能共用搭鐵點的。

設計中要避免不同類型負載相互影響,強弱信號搭鐵要分開,如傳感器類搭鐵不能與大負荷負載使用同一搭鐵回路;沖擊類型的負載避免與帶有電子元件控制器類產品合用一個搭鐵點。信號搭鐵和功率搭鐵不能鉚接搭鐵,需要分開對待,以避免信號間的相互干擾,因為它們對搭鐵的沖擊不同,而這種對搭鐵的沖擊勢必會影響較敏感的電子電器元件的正常工作。另外,通過鉸鏈連接的部位,不建議設置搭鐵點,如后背門上,因為鉸鏈連接部位易產生較大接觸電阻,形成電壓漂移。

2.2 搭鐵線設計

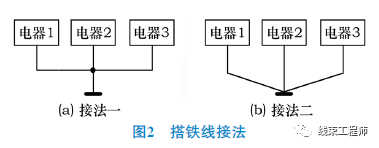

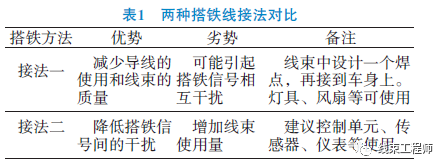

由于汽車上用電器較多,不可能讓每個用電器都單獨搭鐵,必然要把某些用電器的搭鐵線合并在一起,因此搭鐵線的接法就有以下2種,見圖2。

2種搭鐵線的接法各有優缺點,對比情況詳見表1。

無論使用哪種方法,都要綜合考慮盡可能地減短搭鐵線的長度、節省成本和提高性能。

搭鐵線走向設計要合理,且搭鐵線長度盡量短,同時也要和搭鐵點位置綜合考慮。

如蓄電池負極線、發動機搭鐵線等因導線截面積較大,所以一定要控制好線長及走向,減小電壓降;為增加安全性,發動機、車身一般都要單獨連接到蓄電池負極搭鐵。當控制器及子系統有特殊要求時,搭鐵應優先遵守其特殊的要求。如安全氣囊控制單元不僅要求獨立搭鐵,且要滿足規定長度(一般要求小于200 mm),保證線路損失最小。因此在前期布置安裝氣囊控制單元時,就要同時在控制單元附近設置單獨可靠搭鐵點,以保證系統性能。

另外,線束廠在生產線束時,一定要保證所有的搭鐵線壓接點壓接牢固,接觸可靠。布置在機艙內的線束搭鐵點,搭鐵線上要用帶膠的熱縮管處理。

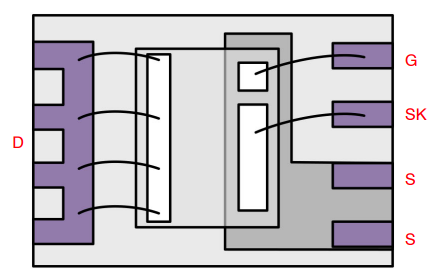

2.3 搭鐵端子設計

搭鐵端子一般使用孔式端子,通過搭鐵螺栓或搭鐵螺母進行安裝固定。傳統圓形端子使用較為普遍,如圖3a所示。

但這種端子在裝配時會隨著螺栓或螺母的旋轉轉動,為了保證安裝后搭鐵線分支方向合理,安裝過程中就需要操作者用手把住線束,尤其是搭鐵線較粗的情況下,這種操作方式不是很便利(圖3b)。

搭鐵端子設計要合理,隨著線束設計的不斷改進,目前搭鐵端子的種類很多,可根據實車的具體情況進行選擇。目前使用較多的搭鐵端子都是有限位鉤的(圖4)。

除固定點使用的圓孔外,端子還有限位鉤,防止安裝過程中端子發生旋轉,可以保證搭鐵分支安裝后的方向。

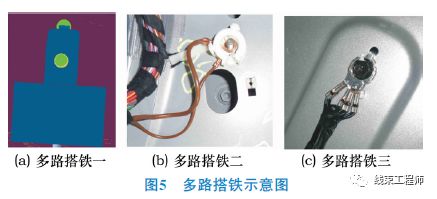

另外,若鈑金處無法使用帶限位鉤的端子,可以考慮借用周邊結構進行限位,如圖4b紅色圈內的端子安裝時會按順時針方向旋轉,但端子左側有支架凸起結構,可以對搭鐵端子進行限位。對于某一個搭鐵點需要安裝多個搭鐵線的情況,可選擇使用適合多路搭鐵的端子,如圖5所示。

如圖5a所示的類似護套形式的多路搭鐵端子,可將壓接完的單根搭鐵線端子插入塑料護套中,而共同通過上面的搭鐵鉤進行搭鐵;

如圖5b所示的通過塑料結構固定多個單孔端子的結構,這種結構適用于固定在搭鐵螺栓上。

多路搭鐵中比較有優勢的端子是如5c所示的多個搭鐵端子勾接的形式。這種端子結構占用空間小,并能使一個搭鐵點的利用最大化,還可根據搭鐵線的多少來組合搭鐵片的勾接數量,有利于線束成本優化。

有時還需要根據搭鐵端子安裝位置的特殊性設計端子形狀,端子可能是折彎的。需要使端子安裝面和壓接線束的部分成一定的角度,以防止線束安裝后長期彎折受力而導致斷裂。

總之,要根據實際使用環境選擇最合適的端子。

2.4 搭鐵安裝工藝

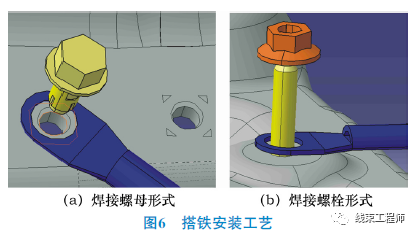

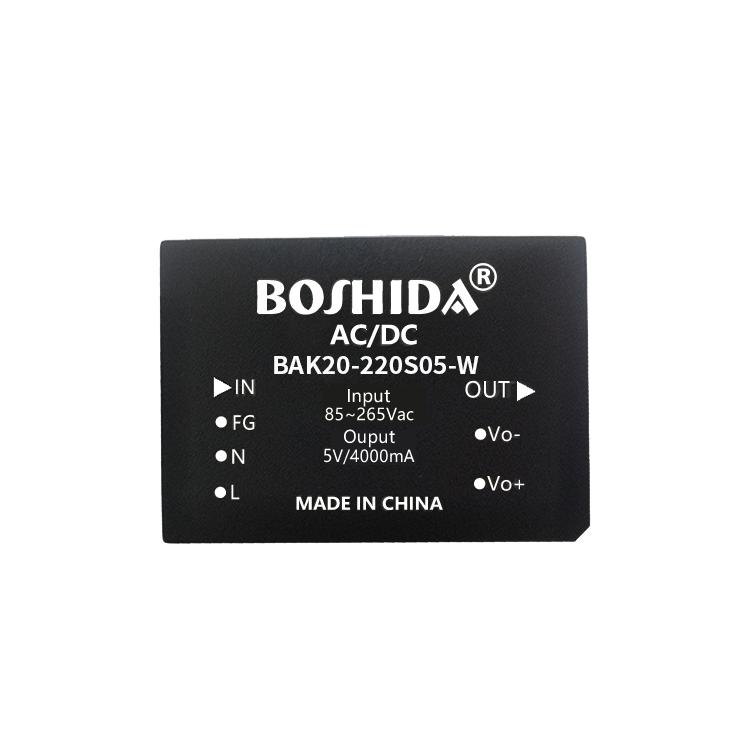

在整車的搭鐵中,一般使用搭鐵螺栓匹配焊接螺母和螺母匹配焊接螺柱2種安裝方式,如圖6所示。

目前汽車上一般使用M6和M8兩種規格的螺栓和螺母,其中蓄電池的搭鐵一般使用M8的,其余使用M6的。要保證搭鐵的良好性,一般推薦采用圖6a的安裝方式,車身上的搭鐵點為焊接螺母形式,因為搭鐵螺栓可以使用帶壓印螺栓,安裝過程中可以更好地刮去焊接螺母中的漆,保證導電性。

還可在線束搭鐵端子和車身之間加一個內鋸齒鎖緊墊片,擰螺栓時就可利用墊片上的鋸齒將車身上的漆刮去。從工藝生產方面來說,焊接螺母形式優于焊接螺栓,如駕駛室內地板上采用焊接螺栓可能會影響地毯鋪設,同時也給操作者行動帶來不便。

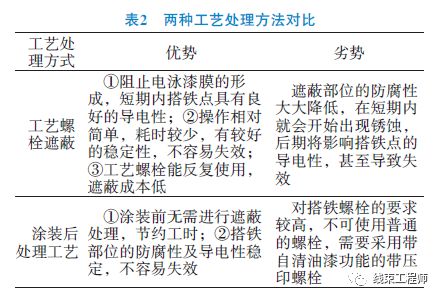

車身搭鐵點的涂裝工藝處理在制造過程中容易被忽視,但這個小細節如果處理不當,可能會導致搭鐵點失效。搭鐵點的涂裝處理,目前國內主機廠采用的方式一般有2種:

一種是使用工藝螺栓遮蔽;另一種是在涂裝后利用螺栓進行“攻螺紋”處理,以達到對漆層進行清除的效果。

工藝螺栓遮蔽的處理方式適用于對車身焊接螺母進行電泳涂裝遮蔽。在車身進入涂裝車間之前,使用工藝螺栓進行預安裝,通過工藝螺栓與焊接螺母的緊密結合,防止電泳漆滲入,從而避免電泳漆在螺母內、車身與螺帽貼合面的形成。涂裝后處理工藝是搭鐵部位按照正常工序進行全部的前處理、電泳處理,涂裝完畢后,

通過用搭鐵螺栓攻螺紋的方式對焊接螺母內的漆層進行清除,從而實現導電。這兩種方式在主機廠均有使用,各主機廠根據自己的工藝特點進行選擇,兩種方式各有優缺點,詳見表2。

有自清油漆功能的帶壓印螺栓見圖7,螺栓螺紋頭部采用了三等分刮削槽,在螺栓外徑對稱壓印的結構形式。目前使用的搭鐵螺栓大多為這種帶刮削槽的螺栓。因此,搭鐵螺栓標準件的設計及品質至關重要,要保證搭鐵螺栓的自清漆功能以及在裝配過程中的平順性。

搭鐵點的去漆效果不理想,很可能會影響到搭鐵效果,導致相關系統發生故障。有個實際案例:故障車的現象為車輛儀表上的ABS、E S P 、安全氣囊報警燈常亮, 信息窗顯示“變速器故障”,速度表、里程表失效。通過使用診斷儀檢測,各故障系統中均有“ABS(ESP)丟失”的故障代碼。最后檢查ESP控制單元搭鐵線處有油漆,清除油漆后重新安裝,車輛恢復正常。車身搭鐵點的涂裝工藝處理直接會影響到搭鐵點的搭鐵性能,所以需要選擇合理的處理方式,從而保證搭鐵可靠性。

3 結論

電器件要工作就要有回路,而回路搭鐵線是必不可少的。搭鐵設計是一項重要的設計,也是難度較大的一項設計,所以要對其引起足夠的重視。在搭鐵設計中,要遵循就近搭鐵的基本設計原則、信號搭鐵與功率搭鐵區分對待、重要電氣系統的特殊要求等。因此搭鐵點的數量、具體位置及每個搭鐵點連接的負載就是搭鐵設計核心。搭鐵線的走向、搭鐵端子設計都要合理,這樣才能保證搭鐵的整體可靠性。另外,搭鐵的安裝工藝也是設計中不可忽略的一部分。目前,搭鐵設計已越來越受到重視,我們需要借鑒以往的設計經驗,并運用先進技術分析手段不斷提升設計能力。

編輯:黃飛

?

電子發燒友App

電子發燒友App

評論