2020年5月17日-20日舉行了在線IMW(International Memory Workshop),筆者自2018年起已經連續三年參加IMW會議,而在線會議還是首次參加。今年的會議中,有關3D NAND的論文數量最多,因此,筆者就各家NAND型閃存(以下簡稱為:“NAND”)廠家的現狀、未來的技術藍圖(Roadmap)展開論述。

NAND的歷史

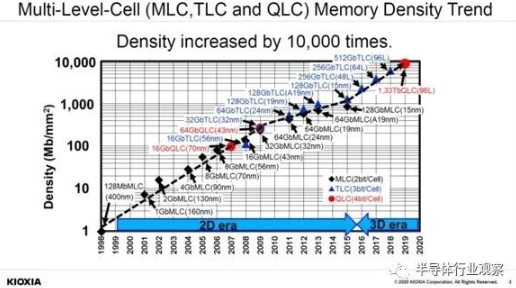

5月17日的會議(Tutorial)“PART I - 3D NAND”中,首位出場的是鎧俠(原東芝存儲半導體)的Noboru Shibata先生,他在主題為《History and Future of Multi-Level-Cell Technology in 2D and 3D Flash Memory》的演講中,說明了NAND的歷史,如下圖1。

圖1:NAND存儲密度增加的趨勢。(圖片出自:Noboru Shibata, KIOXIA Corp., “History and Future of Multi-Level-Cell Technology in 2D and 3D Flash Memory”, IMW2020, Tutorials PART 1.)

Noboru Shibata先生以NAND的字位(Bit)為焦點,如上圖1展示了2字位(MLC)、3字位(TLC)、4字位(QLC)分別對應了何種細微性、何種存儲容量的芯片。

在2009年(32納米)以后,存儲半導體密度的增長趨勢呈現了一時的放緩現象,自2016年開始轉向3D趨勢,且趨勢越來越明顯。因此,人們普遍期待未來3D化的NAND將會繼續擴大存儲的密度。

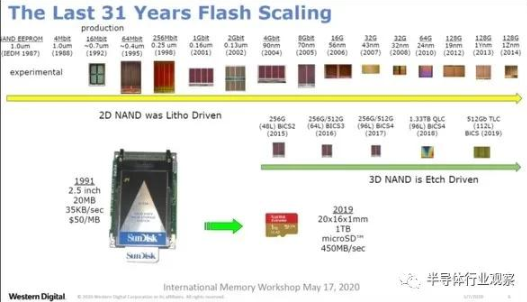

Shibata先生的演講之后,WD的Yan Li先生做了題目為《3D NAND Architecture and its Application》的演講,其中提到31年來NAND的細微化全過程。如下圖2所示。

圖2:NAND存儲密度增加的趨勢。(圖片出自:Yan Li, Western Digital Corporation, “3D NAND Architecture and its Application”, IMW2020, Tutorials PART 1.)

1987年在IEDM上公布的NAND的細微化為1um。此次的發言者應該是NAND的發明人—舛岡富士雄先生(筆者推測),在次年的1988年,以1um生產出了4M bit的NAND,1992年以0.7um發布了16M bit。自此,東芝的NAND業務開始正式啟動。

后來,隨著細微化、高度集成化的發展,2014年以1Znm(應該是15納米)發布了128Gbit的NAND。但是,后來由于發生了近鄰存儲單元(Memory Cell)之間的串擾(Cross Talk)問題,放棄了2D的細微化,自2015年開始轉入(Paradigm Shift)3D時代。而且,除了細微化,還開始了在縱向堆積更多層數的“多層化”發展。

這種多層化以48層、64層、96層(約1.5倍)的形式發展,可以推測,下一步應該是1.2倍的112層。

各3D NANA廠家的現狀

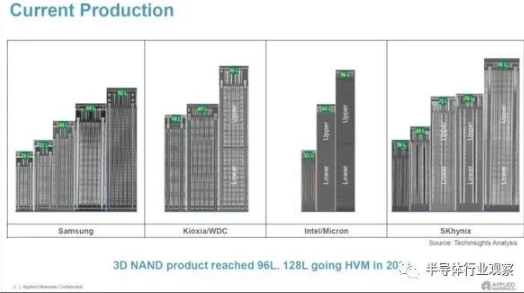

會議(Tutorial)“PART I - 3D NAND”的第三位演講者是Applied Materials(AMAT)的Tomohiko Kitajima先生,演講題目為《Materials and process technology driven 3D NAND Scaling beyond 200 pairs》。在這篇演講中Tomohiko Kitajima先生簡明地分析、比較了各家NAND廠商的現狀,且說明了未來的技術藍圖。這篇演講,為理解3D NAND,很有幫助,且演講者在過程中反復展示了視頻說明。下面筆者簡單介紹其中一部分。

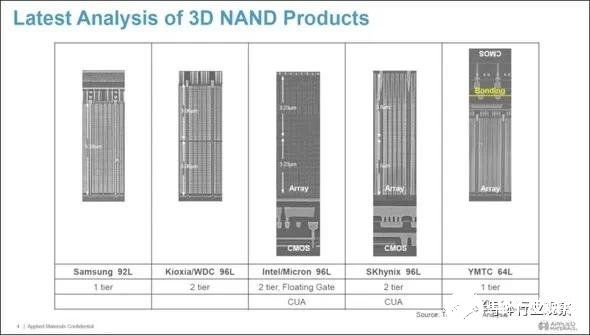

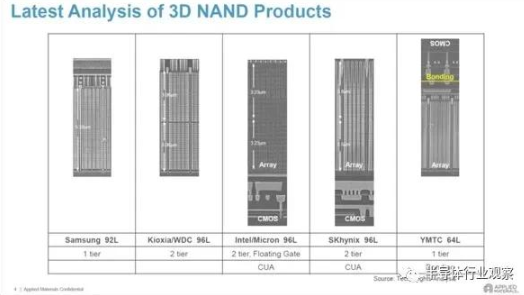

下圖3是各家廠商生產的3D NAND的所有斷面SEM圖,此外,圖4是各家廠商的最新的3DNAND的SEM照片與構造。看到這兩幅圖,筆者感覺很震驚、很有價值。

圖3:各家存儲半導體廠家的3D NAND的斷面SEM照片。(圖片出自:Tomohiko Kitajima, Applied Materials, “Materials and process technology driven 3D NAND Scaling beyond 200 pairs ”, IMW2020, Tutorials PART 1.)

圖4:各家存儲半導體廠家的最新的3D NAND的比較。(圖片出自:Tomohiko Kitajima, Applied Materials, “Materials and process technology driven 3D NAND Scaling beyond 200 pairs ”, IMW2020, Tutorials PART 1.)

行業先驅--三星(Samsung Electronics)直面的問題

下面我們再看下一圖3,僅從這一張圖我們就可以看到各家集團公司的技術、戰略、面臨的問題等信息。

三星(Samsung Electronics)正在推進24層、32層、48層、64層、92層以及3D的的多層化發展,由于中國西安工廠大量生產并最先開始出貨的是48層,因此可以判斷24層、32層是樣品交貨。三星是最先開始出貨48層產品的,且已經發售64層產品,因此可以斷言三星控制了48層和64層的市場。

業界普遍認為三星競爭力的來源在于縱橫比(Aspect Ratio、AR)較大的內存孔(Memory Hole)的干蝕刻技術(Dry Etching)。三星通過與Lam Research共同研發,開發了AR較大的HARC(High Aspect Ratio Contact)蝕刻設備與技術,遠遠領先于其他公司。

此外,在64層的下一代產品上,三星“摔了一個大跟頭”,盡管其他公司已經開始生產96層,只有三星在生產這種處于中間位置的92層的產品。此外,從斷面圖的高度來看,三星的92層縱向高度明顯比其他公司的96層低了很多。

主要原因如下:鎧俠與WD等其他公司的96層是利用兩個48層堆疊而成的,然而僅有三星采用了一次性加工的方式、進行內存孔(Memory Hole)的HARC蝕刻。

也就是說,AR越大,HARC蝕刻的難度也越大。具體而言,蝕刻速度會呈現指數級的降低,且會發生各種異常情況,如很難控制內存孔(Memory Hole)的方差。

為此,三星將縱向的層數做成92層(比其他公司少了4層),進一步將存儲單元(Memory Cell)朝縱向收縮,盡量把HARC的AR做得更小。據推測,三星的92層的產品良率十分低。

盡管如此,三星在2019年11月19日公布說,新一代的128層也會采用一次性加工的方式進行生產。筆者認為,與其拘泥于一次性加工的生產方式,不如再研發其他新的生產方式,因此三星的未來堪憂。

鎧俠和WD生產的96層產品

與由于對HARC蝕刻技術懷有較大的信心而“摔了跟頭”的三星不同,鎧俠和WD通過96層產品統領了全球市場。根據筆者從供應鏈等處得到的信息來看,在2019年時間點的第四季度,日本四日市工廠的96層的稼動產能是三星的3倍-4倍。

那么,為什么鎧俠和WD可以在96層上獲得成功呢?

在64層之前,鎧俠和WD在HARC蝕刻技術方面,都遠遠落后于三星。因此,他們盡早地將堆疊兩個48層應用到了96層上。

從圖3 來看,就96層而言,三星以外的其他廠家都分為Lower和Upper。在這種雙層堆疊方式形成96層的情況下,很難將12英寸晶圓完美地與將近約2兆個內存孔(Memory Hole)貼合。據推測,即使在四日市工廠,也曾因為這個問題而導致產品的良率低下。

此外,自2019年夏季開始,行業的趨勢就變化了。筆者從就職于鎧俠的朋友得知,“如果要我們堆疊500層,我們也可以做到”!就內存孔(Memory Hole)貼合的技術而言,筆者推測他們應該是取得了某種技術突破(Breakthrough)。此外,據筆者調查的各家NAND廠家的稼動產能而言,如上文所述,四日市工廠的96層,具有壓倒性的規模。

下面我們再看一下圖3,Intel&Micron在64層以后,采用了雙層堆疊的方式。此外,海力士是自72層以后(不是64層),采用雙層堆疊的方式。

此外,比較一下各家的雙層堆疊方式,我們可以看出,鎧俠和WD的Lower、Upper的分界線十分明顯。因此筆者推測,鎧俠和WD為解決內存孔的貼合問題,在Lower、Upper之間植入了某種特殊的構造。筆者認為,正是這種特殊的構造技術使鎧俠和WD的雙層堆疊的良率大幅度提高、產能遠超三星,且順利地生產96層。

三星由于對HARC蝕刻技術過度自信,導致“栽了跟頭”,但是,鎧俠和WD及時地放棄了一次性加工的生產方式,所以成功了生產了96層的雙層堆疊方式。這讓人想起了2020年1月23日逝去的哈佛商業學院的Clayton M. Christensen教授提出的“創新的困境(Innovation Dilemma)”。

各廠家的最新3D NAND

下面我們看看下圖5,即比較了各家廠商的最新3D NAND的圖。此處最引人注目的是中國的紫光集團旗下的長江存儲(YMTC,原XMC)的3D NAND。

圖5:比較各家廠商的最新3D NAND。(圖片出自:Tomohiko Kitajima, Applied Materials, “Materials and process technology driven 3D NAND Scaling beyond 200 pairs ”, IMW2020, Tutorials PART 1.)

2016年3月,YMTC突然宣布要進軍3DNAND。YMTC 以較高的薪資待遇匯集了大批的日本、臺灣、韓國等地的半導體技術人員,首先致力于32層的研發。僅僅用了一年的時間就成功研發了32層的產品,且跳過48層直接開始研發64層。同時,2019年9月17日,YMTC成功量產了64層。

就YMTC的64層產品而言,控制數據讀取、寫入的CMOS線路由一種不同于存儲單元(Memory Cell)的晶圓制造而成,分別通過Bonding工藝進行貼合。

為了擴大單個芯片的存儲密度,一般采用的是將CMOS線路放在存儲單元下部的CUA結構(CMOS Under Array),實際上,Intel&Micron和海力士正是采用的這種模式。但是,YMTC卻自主研發了此項技術!

在2019年第四季度時間點,YMTC的64層稼動產能不足2萬個,但是,在2020年4月12日,YMTC發布說,成功研發了128層的、1.33Terabit、QLC的3D NAND。未來,3D NAND的“風向標”可能要發生變化了。

3D NAND的技術藍圖(Roadmap)

一場出人意料的新冠肺炎促使了遠程辦公、在線授課、在線診療等網上業務的發展。IMW2020也是在線召開的。結果,導致了數據中心(Data Center)的需求暴增,用于服務器的NAND的需求也呈現了爆發式增長。

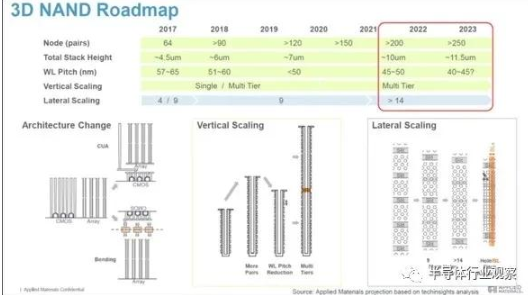

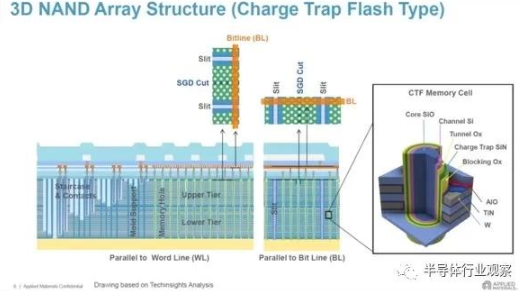

因此,人們對于3D NAND的高密度化的期待越來越高。其研發的R&D的藍圖如下圖6所示。如今,各家廠家都在努力推進128層(鎧俠和WD是112層)的量產工作。未來,層數應該還是更高,從藍圖上看,2021年-2022年研發200層,2022年-2023年研發250層以及以上。從技術藍圖來看,Charge Trap方式是具有代表意義的3D NAND結構(如圖7)。

圖6:3D NAND的R&D 技術藍圖。(圖片出自:Tomohiko Kitajima, Applied Materials, “Materials and process technology driven 3D NAND Scaling beyond 200 pairs ”, IMW2020, Tutorials PART 1.)

圖7:Charge Trap方式--具有代表意義的3D NAND。(圖片出自:Tomohiko Kitajima, Applied Materials, “Materials and process technology driven 3D NAND Scaling beyond 200 pairs ”, IMW2020, Tutorials PART 1.)

為了實現以上這些多層化,如圖6下部所示的研發是必不可缺的。首先, 就左側的“Architecture Change”而言,會把CMOS線路配置在存儲單元格(Memory Cell)的下面(CUA),或者像YMTC的做法一樣采取Bonding的方式,增大單個芯片的面積上的存儲密度。這種技術已經被多個NAND廠家采用。

所謂的“Vertical Scaling”技術,指的是在縱向可以堆疊多少層的存儲單元。此圖中清晰地寫著未來的發展趨勢。首先,有一個單純地增加存儲單元格(Cell)數量的“More Pairs”。其次,有一個“WL(Ward Line)Pitch Reduction”(三星已經采用此項技術)。這是一種縱向收縮存儲單元格尺寸的技術方法。運用此技術,如果是同樣的Pair數量,由于可以降低Stack Height,內存孔(Memory Hole)的HARC加工將會變得很容易。

此外,如果同時進行“WL Pitch Reduction”和“More Pairs”,遲早會出現“Multi Tiers”(多層堆疊)。三星以外的廠家已經運用到量產產品中。筆者認為,未來三星肯定也會轉移到“Multi Tiers”(多層堆疊)。此外,筆者還認為,所有的NAND廠家未來都為朝著堆疊雙層、三層、四層甚至更多的方向發展。

另外,作為擴大存儲密度的方法,還有一種是“Lateral Scaling”。這是一種通過橫向收縮的方式,來擴大單個芯片存儲密度的技術手段。“Lateral Scaling”有兩種方式,其一為“More Holes b/w Slits”,即將Slit和Slit之間的內存孔的數量由現在的九個增加至十四個。其二為“Hole BL(Bit Line) Pitch Reduction”,即縮小存儲孔的直徑,使存儲孔的密度更高。

但是,這兩種研發都需要HARC蝕刻,此外,“More Pairs”的實行還存在很多復雜的問題,各家NAND廠家都需要在元件構造、材料、工藝流程等方面下工夫,在與生產設備廠家以及材料廠家共同研發的同時,推進存儲半導體的高密度化。

另外,就像三星掌控了48層和64層、鎧俠和WD掌控了96層一樣,真正在高密度方面獲得突破性發展的NAND廠家才能掌握新時代的霸權。究竟會花落誰家呢?也許我們能在下次在德國德累斯頓(Dresden)召開的IMW2021上看到端倪。筆者明年(2021年)還會繼續參加IMW。

電子發燒友App

電子發燒友App

評論