隨著科技發展,汽車內機械結構正在逐步被電子元器件代替。而如何在惡劣工況下可靠、準確、經濟地進行電氣連接和傳遞電氣信號一直是攻城獅們頭痛的問題。以濕式自動變速箱為例,濕式變速箱內部是個密閉的空間,其中充滿了變速箱油,工作溫度-40oC~150oC,車輛行駛過程中需要應對各種各樣的路況,電氣線路需要承受一定的振動量級,振動會使設計薄弱處產生細微裂紋或斷裂;變速箱油因考慮潤滑和抵抗壓力以及溫度老化的原因會添加各種添加劑,其中的硫磷等成份會腐蝕電氣線路,不斷改變的工作溫度會對電氣線路造成不可逆轉的老化變形;變速箱內部的傳感器多達十幾個,執行器也有數十個,TCU還要與ECU互相傳遞信號。用一句話概括就是:需要傳遞的信號多,環境惡劣。

最簡單的方式是采用電纜線,但變速箱內需要傳遞的電氣信號非常多,如果采用一大束電纜線來傳遞電信號,不但容易出現磨損或者振動失效,也不利于降低變速箱重量和成本。攻城獅們由此不僅開發出了各種總線協議,以大幅減少電信號數目的傳遞,也開發出了各種各樣的連接方式。下面來介紹一下變速箱內各種電氣連接的連接方式以及它們的優缺點:

關鍵詞1:接插件

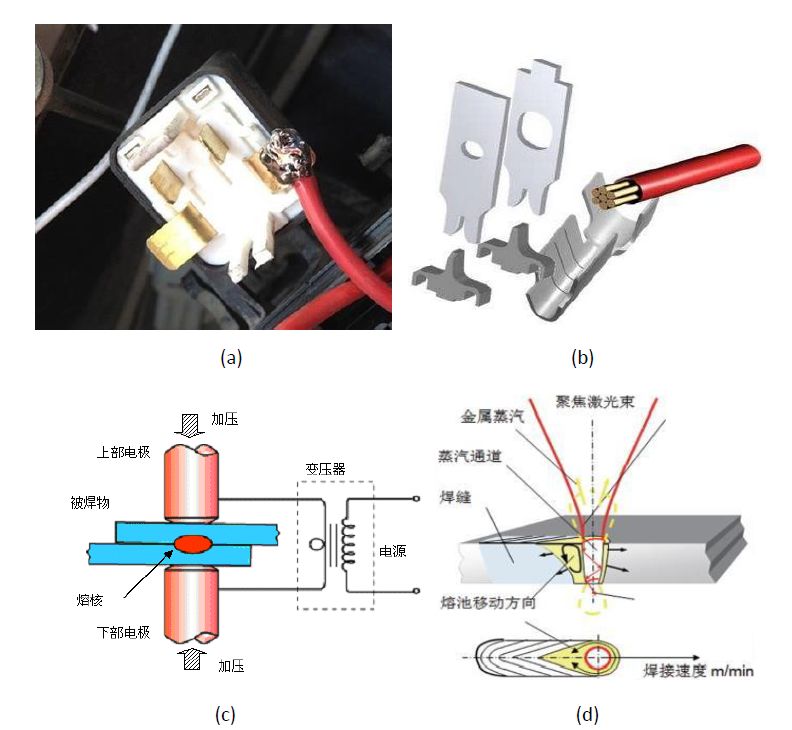

變速箱里的接插件需要耐油并且具備密封性,比如穿缸接插件(如圖1),需要確保變速箱內的油不會通過接插件外部的密封圈和內部金屬PIN針流出箱體外部,同時接插件的公端及母端接觸必須保證整個壽命周期的可靠性,這就對接插件供應商提出了更高的要求,目前僅有為數不多的供應商能滿足該要求。

圖1 接插件

關鍵詞2:裝配互聯技術

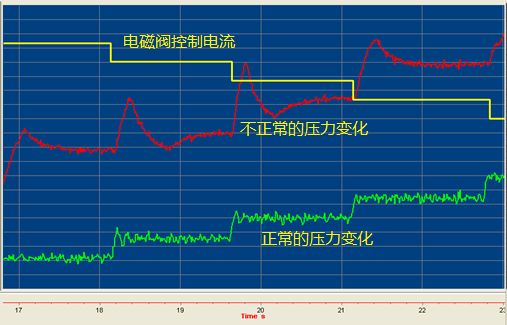

模塊內部,尤其是金屬之間的焊接是電氣連接的一個重要方式,其中錫焊、壓力焊、電阻焊、激光焊為比較常用的焊接方式。

錫焊是利用低熔點的金屬焊料加熱熔化后,滲入并充填金屬件連接處間隙的焊接方法。它技術成熟,由于它并不能使兩種金屬端子融合在一起,所以它能承受的力及振動量級都比較低,需要其他介質來保護,最常用的是在焊點周圍封膠,以保證應力分散在其他介質中。

壓力焊分為很多種,分為加熱和不加熱兩種狀態。常見的加熱型壓力焊如摩擦焊,不加熱型如冷壓焊。

電阻焊是利用焊接時瞬時的大電流融化兩個金屬端子接觸區域,從而使兩個金屬端子基材部分融合的一種方法。它能承受的力和振動量級都比錫焊大很多,當焊點較大時,適當增加柔性設計,也可以不增加其他介質保護。

激光焊為激光聚焦形成高溫,從而融化金屬端子,使兩個金屬端子一部分融合在一起的方法。它能承受的力和振動量級同樣比較大,可以不增加其他介質保護。

圖2 (a)錫焊 (b)壓接 (c)電阻焊 (d)激光焊

關鍵詞3:線束、電路板、引線框架

線束是非常常用的連接方式,經常以線束兩端分別接接插件的形式出現。這種方式技術成熟,但大部分工藝需要人工來參與和保證。

電路板PCB也是成熟技術,分為印刷電路板、柔性電路板、陶瓷基板等;電路板上面涉及到的連接又涉及到非常多的工藝,如表面貼裝、插針、綁定等,這些工藝需要額外的封膠來保證其受力和振動符合標準。PCB在變速箱內部的應用受變速箱環境,比如油液特性的限制,腐蝕性物質可能會導致PCB出現內部短路等失效,需要進行特殊的設計和防護。

引線框架Leadframe,目前也會代替線束,作為一個功能件和另一個功能件的電氣連接。其工藝為經過沖壓等工序將一定厚度的銅板裁切為一根根導電片,再用塑料包覆銅材進行固定和電氣隔離。引線框架也可以借助于鍵合材料(金絲、鋁絲、銅絲)實現芯片內部電路引出端與外引線的電氣連接,形成電氣回路的關鍵結構件。這種方式需要投入很多注塑模和沖壓模,更改不靈活不如PCB方便。

綜上所述,今后市場上主流的焊接技術趨勢是采用激光焊、電阻焊等較為可靠的連接方式為主,電氣連接采用以電路板和引線框架為主,電纜線為輔的技術路線。

-

變速箱

+關注

關注

4文章

169瀏覽量

18712 -

電氣連接

+關注

關注

1文章

46瀏覽量

8555

發布評論請先 登錄

相關推薦

汽車變速箱的種類與技術發展

【轉】三維掃描儀對變速箱殼體質量檢測,讓每輛汽車安全上路!

AT自動變速箱結構與原理介紹

變速箱內電氣連接方式介紹

變速箱內電氣連接方式介紹

評論