在48V BRS系統開發和項目應用中BRS LabCar測試環境以提升軟件開發和標定的效率和質量。

系統介紹和應用難點

LabCar由軟件、硬件和信號接口三個部分組成。其中,軟件部分模擬除測試ECU以外的其它車輛部件和環境。模型的數字量通過板卡轉換成對應的物理信號,與ECU進行通訊。通過LabCar模擬實車運行環境,我們可以在實驗室對BRS-ECU進行基本功能測試、故障注入測試、極限工況測試以及其它測試,可以極大的提升軟件質量,降低研發成本。

但是,相對于其它HiL測試系統,針對BRS-ECU的HiL系統更加復雜。BRS HIL系統不但需要模擬車輛環境、發動機和駕駛員模型,還需要模擬混合動力部件及其控制器。建立合適的Battery/BMS、Motor/Inverter和DC/DC模型,以及這些電氣部件相互關系的Powernet模型比較困難。

BRS系統建模及標定

BRS系統建模

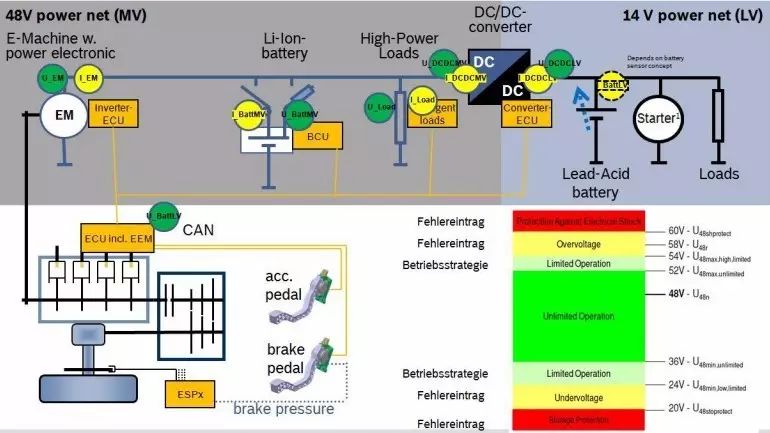

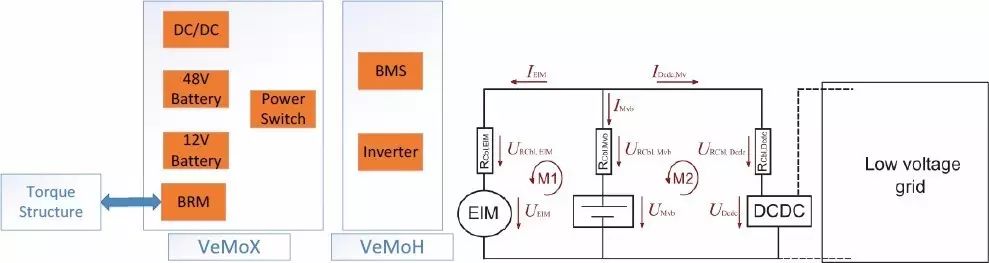

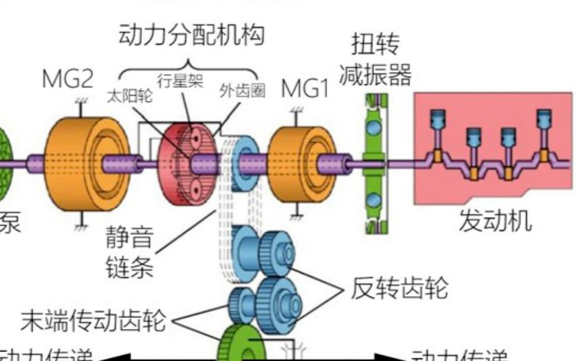

圖1所示為48V BRS P0結構系統拓撲,將其分為Powertrain和Powernet子系統。Powertrain系統可以沿用EMS HiL系統模型,電機扭矩作為接口與Powernet系統進行交互。并且根據部件的電氣特性建立了48V側和12V側電網模型,更加接近真實部件的運行過程。

圖1 48V BRS系統拓撲

圖2 Powernet子系統

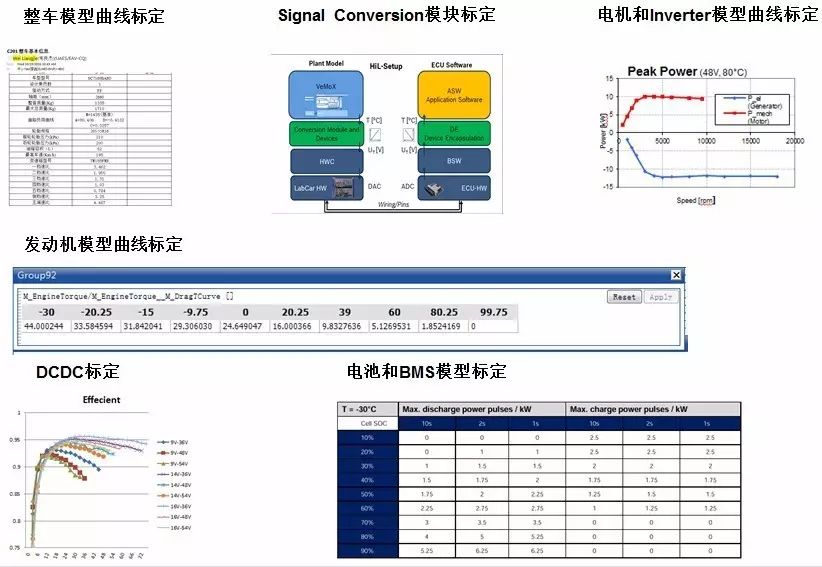

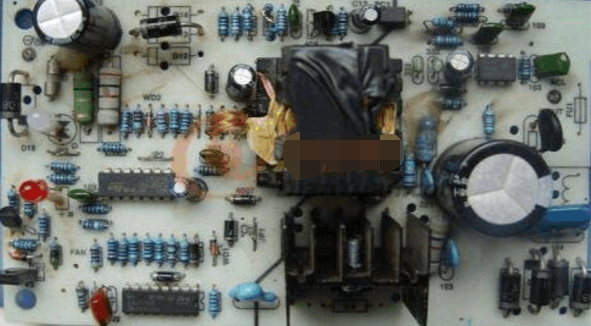

BRS模型標定

要想讓BRS HiL系統表現優異,對模型的精確標定是必不可少的。BRS系統涉及到整車和零部件,模型標定的工作比較復雜,需要結合整車和部件參數文檔、軟件數據和實車測試數據進行。

圖3 Labcar模型標定部分

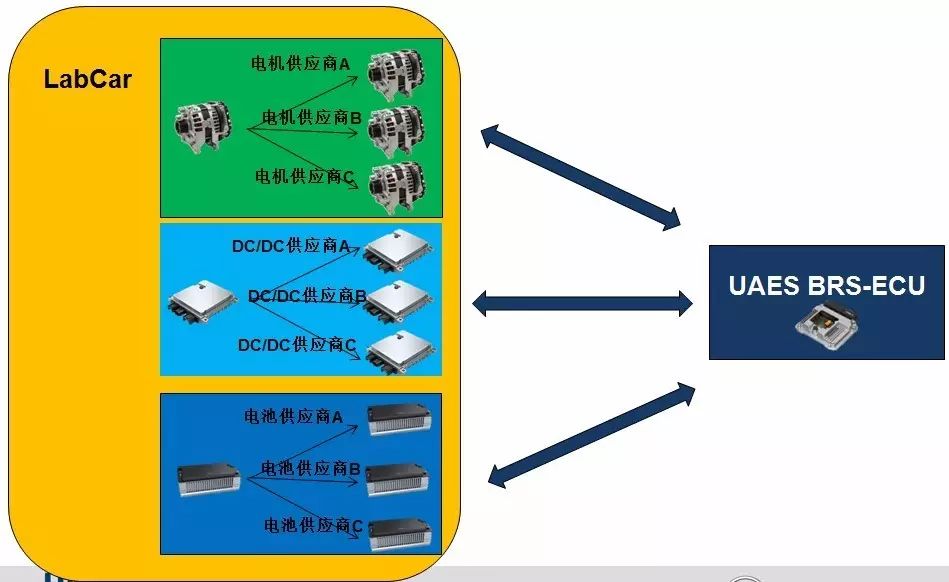

模型平臺方案

為了BRS-ECU適用于不同供應商的零部件,通常內部軟件都是平臺方案。BRS HiL測試方案的模型也選擇平臺模型,在內部做好通用的模型,對應于不同項目的BRS-ECU更改對應的接口即可。如圖4所示為LabCar平臺模型方案。

圖4 Labcar平臺模型

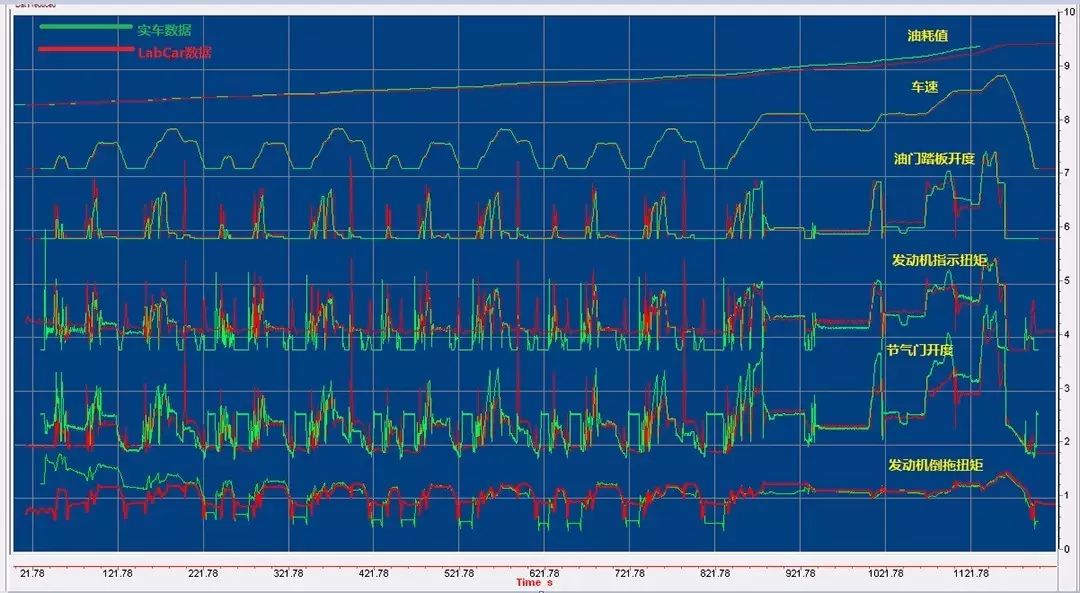

NEDC循環測試結果

在BRS HiL臺架上進行NEDC循環工況測試,可以在實車標定前進行預標定。不但對相關功能完成了測試,更是將標定工作提前。測試結果如圖5,通過將實車數據和LabCar數據的對比,也間接說明了標定模型的準確。

圖5 NEDC測試結果

基于LabCar的BRS硬件在環測試方案不僅可以提高軟件開發的效率,還可以保證BRS系統開發的質量,是BRS系統開發不可或缺的核心技術。

-

48V

+關注

關注

1文章

53瀏覽量

21087

發布評論請先 登錄

相關推薦

剖析混合動力汽車48V技術方案

新一代新能源汽車的48V技術方案

淺析48V汽車系統

48v充電器改12v最簡單(三種48v充電器改12v圖解)

汽車48V系統的發展和應用_48V系統現狀和未來趨勢

LT8365 Demo Circuit - 48V SEPIC Converter (12-60V to 48V @ 200mA)

LT8362 Demo Circuit - 48V Boost Converter (12-36V to 48V @ 300mA)

LT8362 Demo Circuit - 48V Boost Converter (12-36V to 48V @ 300mA)

LT8331 Demo Circuit - 48V SEPIC Converter (36-72V to 48V @ 165mA)

48V系統混合動力車的核心零部件及作用

特斯拉Cybertruck的48V電池系統技術

48V BRS硬件在環集成測試解決方法

48V BRS硬件在環集成測試解決方法

評論