1.1 開發背景

Volvo公司在時隔32年后,再次將柴油乘用車投放日本市場。目前,在全世界范圍內最新銷售的Volvo公司的乘用車采用柴油機占比90%,其實力和人氣的程度可見一斑。Volvo公司開發的新型發動機D4204T為2.0L直列4缸新一代柴油機,一般被稱為D4型發動機。裝備該型發動機投放日本市場的車型有V40轎車和旅行車、S60、V60和XC60共5種。

在瑞典Volvo Skovde工廠中,D4型柴油機和汽油機采用同樣的設備進行生產,其基本結構相同,25%的零部件通用,50%的零部件相近。因此,T5型汽油機和D4型柴油機的質量差縮小到30kg左右,柴油機的質量得到大幅度的降低。

1.2 基本結構

D4型柴油機采用的直列4缸、雙頂置凸輪軸(DOHC)、16氣門的渦輪增壓式結構,排量為1.968L,壓縮比為15.8(圖1)。該型柴油機的主要技術規格如表1所列,性能曲線如圖2所示。該發動機的特點之一是噴油系統采用日本電裝公司的最新技術,在不噴射尿素溶液的情況下就可以滿足當前的排放法規。

柴油機缸體的基本結構和汽油機相同。但是,柴油機缸體的頂平面較高,缸體兩側面的大部分都配置了成型吸音墊,目的在于降低氣缸體燃燒噪聲(圖3)。柴油機和汽油機的活塞、連桿和抑制振動的平衡軸各不相同,沒有互換性。柴油機連桿比汽油機長1.3mm,活塞銷直徑大8mm,質量大50g,在氣缸下面安裝平衡軸,具有更大的旋轉質量,用以抵消連桿和活塞增加的質量(圖4~6)。

水泵采用新開發的電動泵,可以控制只在必要的時候才工作,與發動機轉速無關。這對改善燃油經濟性也是有利的(圖7)。恒溫器的工作溫度在90~150℃之間切換,更加容易控制發動機的環境溫度和使用狀況趨于一致,不僅可以降低油耗,暖機時間也可以縮短。

D4型發動機的重要零部件中有渦輪增壓器和廢氣凈化催化器。其中,渦輪增壓器是由博格華納公司生產的,由大小兩個渦輪構成的兩級增壓系統(圖8)。為了防止廢氣中的氮氧化物(NOx)在催化劑中發生氧化,而采用硝酸鹽的方式進行捕捉、吸收和排出,催化轉化器采用低濃度NOx分離器(LNT)催化器。在運行過程中定期地在幾秒鐘的時間內使混合氣變濃,使催化器捕捉到的NOx和碳氫化合物(HC)及CO反應,使之還原凈化。

此外,布置在LNT催化器的后端,能夠捕捉排氣中的顆粒狀物質(PM),起到濾清器作用的柴油機顆粒過濾器(DPF)能防止PM排出(圖9)。當DPF中的PM累存到一定的量以后,濾清器溫度上升,從而將PM燃燒掉。這已是最近柴油機中常用的處理方法。

另外,在D4型發動機中值得關注的是新采用的油位傳感器和潤滑油。當發動機停止運行時,該油位傳感器在鍵位Ⅱ儀表面板處顯示油位的柱狀圖,可通過觀察油位柱狀圖來完成油位的管理(圖10)。發動機使用的潤滑油是和嘉實多公司共同開發的,粘度為0W-20的低粘度專用合成潤滑油。

1.3 燃油噴射系統

采用共軌系統的高壓柴油機已是發展主流趨勢。但是,在D4發動機的燃油噴射系統中高壓燃油存儲在油軌的帶有壓力傳感器的蓄壓腔中,計算機控制供油泵。噴油器在各自的計算機的控制下將燃油噴射到氣缸內。和原柴油機不同,共軌式柴油機的噴油量和噴油時間可進行直接控制,不受發動機轉速的影響。

采用共軌系統的柴油機的燃油噴射壓力一般為180~200MPa。但是,D4型發動機噴油壓力達到250MPa的超高壓。產生這樣的高壓供油泵是單缸活塞式供油泵。通過正時皮帶驅動,最高壓力達到250MPa,在怠速轉速下壓力約為350MPa,通常運行時約為100MPa(圖11)。

在原共軌式柴油機中,利用設置在蓄壓室內的1組壓力傳感器的數據,由計算機控制燃油的噴油量。在D4型發動機中,在各個氣缸的噴油器內設置了壓力傳感器,用于實時測量噴油壓力。每1次燃油噴射時通過布置在噴油器內部的傳感器,不僅通過測量噴油器對應的壓力來決定噴油定時,同時還可以控制噴油量,這也是該發動機的特點之一。該系統被日本電裝公司命名為智能噴油精度修正技術(i-ART)。將配置了電裝公司的i-ART技術的柴油機應用于乘用車,這在全世界都是首次(圖12~13)。

ART燃油噴射系統中,噴油嘴有8個。根據行駛狀態,在1個噴油循環中可以分成5次噴射。

(1)先導噴射: 在轉速3000r/min以下運行時,在預噴射之前首先進行先導噴射。先導噴射的目的是為了降低燃燒噪聲,并使其后噴射的燃油容易燃燒。

(2)預噴射:其作用在于使混合氣開始點火,使少量燃油著火燃燒,氣缸內的壓力上升,但不過分激烈,這樣可以減少燃燒時的噪聲。

(3)主噴射: 用于燃燒的最重要的噴油。

(4)后噴射: 在主燃燒完成之后進行的噴射,其作用是將氣缸內的碳煙燒掉。一般地說,在轉速3000r/min以下的部分負荷的工況下進行后噴射。

(5)遠后噴射: 這是為了排氣處理而進行的燃油噴射。通過遠后噴射,使排氣溫度上升,將DPF內的PM燒掉。此外,也還可以為了將NOx和硫的氧化物(SOx)除去而噴射燃油。

這樣,為了瞬間處理大量的數據,要求發動機管理系統用的計算機必須是高性能的。D4發動機采用的處理器具有每秒鐘可以處理4億條命令的能力,這是世界上最高水準的高性能處理器。

1.4變速箱

該發動機配置的變速箱是和愛信AW公司共同開發的橫置8AT的AWF8F45型,前進8檔所有的齒輪都能鎖緊,即使在1000r/min的轉速下鎖緊也是可能的,對降低油耗非常有效(圖14)。該變速箱也可以設置成運動模式。如果選擇運動模式,腳踩油門后,車輛行駛更加動力十足。從低轉速開始具有足夠扭矩的發動機就可以實現具有動感的駕駛。

如前所述,配裝新一代D4型柴油機的車輛,其動力傳動系統采用日本商家的最新技術。這也使新上市的Volvo車型成為市場關注的焦點。

2豐田公司1GD-FTV型柴油機

2.1開發背景

日本豐田從1968年開始銷售“Hilux”汽車。2015年,該車型完成了第八代變型。Hilux已在全世界160多個國家/地區銷售1600多萬輛。但是,Hilux在日本本土沒有銷售過。而在Hilux上裝備的新開發的1GD柴油機將成為豐田公司的主流發動機(圖15)。

2015年6月,豐田在日本發布了新一代陸地巡洋艦普拉多(Land CruiserPrado)車型,主要是裝備了1GD型新型發動機。陸地巡洋艦普拉多車型一直裝備排量4L的1GR-FE型和排量為2.7L的2TR-FE型2種汽油機。但是,這次取而代之的是剛剛推出的排量為2.8L的1GD-FTV型柴油機。這次普拉多車型的發動機排量從4L降低為2.8L,發動機小型化是最大的變化。此外,迄至為止從未配置過的柴油機作為新的配置也特別引人注目。

豐田公司從2007年開始在日本國內停止銷售裝備柴油機的普拉多車型。對豐田公司來說,這款裝備著新型清潔柴油機的汽車,不僅在日本國內市場,而且在世界各地都有著巨大的市場前景。

2.2基本結構

新開發的1GD型柴油機瞄準降低油耗,排量從2.982L降低到2.754L,與1KD型發動機相比,燃油經濟性大約提高15%,最大扭矩大約提高25%(圖16)。

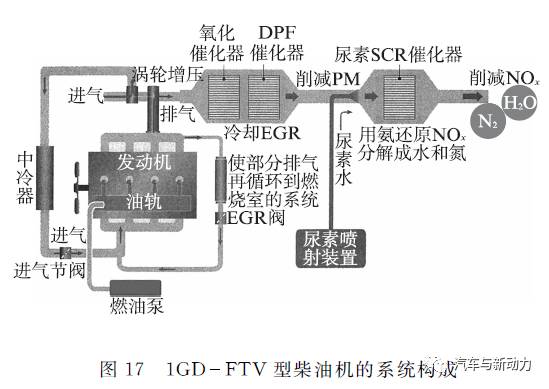

在1GD型發動機的系統構成中,為了保證燃燒能量的高效率采取了多種對策:

(1)修改了進氣道形狀,空氣可以更加順暢地流入到氣缸內;

(2)更加精細地控制燃油噴射,從而控制燃燒溫度;

(3)活塞頂部涂上一層硅多孔膜,以減少經由活塞的冷卻損失;

(4)采用新開發的、可變幾何形狀的渦輪增壓器(豐田公司內部生產),提高了響應性;

(5)值得注意的是,此款發動機還引入了尿素噴射式排氣后處理系統,處理排氣中的NOx。

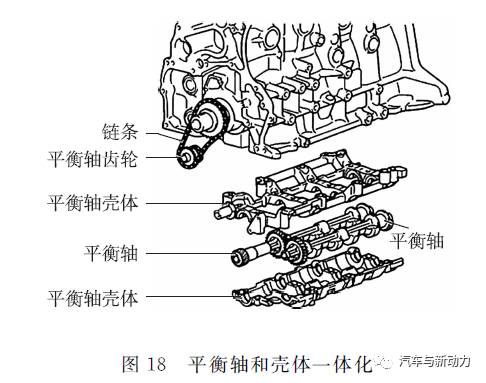

1GD型柴油機采用直列4缸鑄鐵合金氣缸體,鏈傳動DOHC,16氣門,并具有交叉流動型進排氣系統的氣缸蓋的傳統結構。排氣量2.755L、缸徑920mm,行程為1036mm,壓縮比15.6。為了減小發動機振動,2根帶有配重的平衡軸設置在曲軸的下方,通過鏈條由曲軸驅動(圖18)。

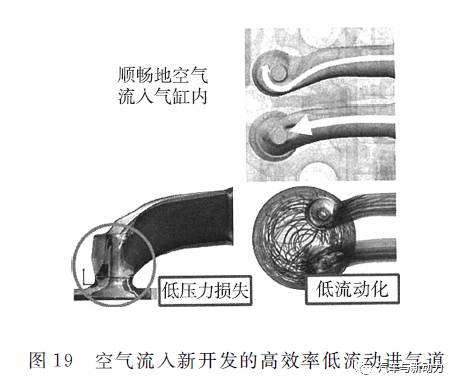

發動機氣缸蓋的進氣道形狀已得到重新優化。與以前的形狀相比,進氣時氣缸內的渦流降低了。空氣可以更加順暢地流進氣缸內,增加了流入氣缸內的空氣量(圖19)。

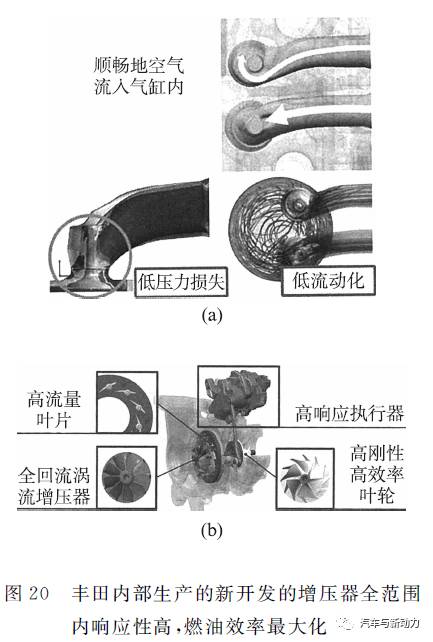

2.3 增壓器

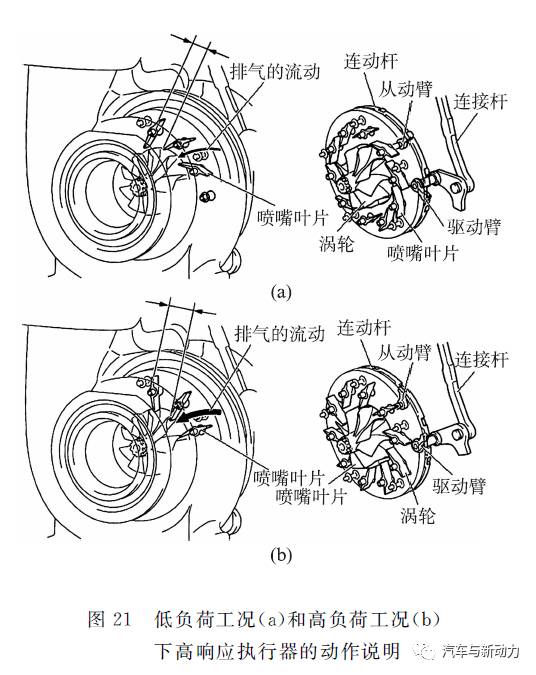

高效率地將空氣吸入氣缸是增壓器的重要功能。在1GD型發動機中采用豐田公司內部生產的新開發的增壓器(圖20)。與以前的增壓器相比,渦輪尺寸減小了30%,在可變噴嘴葉片式增壓器中發動機控制計算機通過子單元使可變噴嘴的執行器動作,從而實現可變控制噴嘴葉片位置。

低負荷區域或低速范圍內執行器使渦輪進口的葉片(葉翼)向關閉的方向動作。這樣,流入渦輪中排氣橫向吹向渦輪葉片,使得渦輪的轉速上升,進氣的增壓度得到提高。在高負荷區域或在中高速范圍內,執行器使渦輪進口的葉片(葉翼)向開啟的方向動作。這樣,渦輪排出氣體的流動方向變成向著渦輪軸的方向,增壓壓力維持不變,排氣的背壓降低了(圖21)。

2.4 燃油噴射裝置

燃料供給方式采用共軌系統,供油泵出口壓力最大達到220MPa,噴油器采用電磁螺線圈式。在1個循環中進行精細分割燃油噴射,可以提高燃燒效率(圖22)。

為了抑制主噴射時缸內溫度急劇上升,最初的先導噴射只在燃燒室的中心部位燃燒,可以起到抑制燃燒噪聲的效果(圖23)。

主噴射燃料噴向包括活塞頂部凹坑周圍的燃燒室的外緣方向。燃料噴射到燃燒室外側的上下空間,在上層部位燃燒的同時,利用吸入氣缸內的空氣渦流,活塞頂部的凹坑部位也在燃燒,可以有效地利用燃燒室外側的空間進行燃燒(圖24)。

其后,后噴射將微量燃料噴射到燃燒室中心部位,充分利用燃燒室中央的空間(圖25)。

為了使上述燃燒連續地、高效地進行,在活塞頂部涂覆被稱之為“熱搖擺壁膜絕熱”(TSWIN)技術的二氧化硅多孔膜涂層,從活塞散逸的冷卻損失最大可以減少30%。這種絕熱涂層使燃燒熱能不向外界散逸,具有提高進氣量的效果(圖26)。

3催化器系統

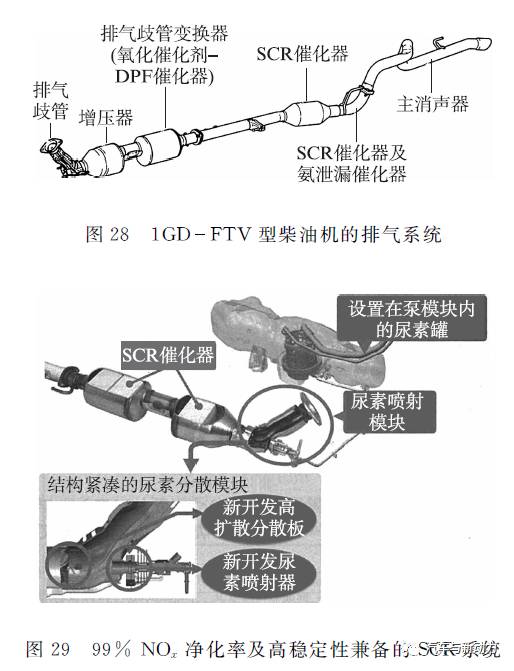

豐田公司新推出的陸地巡洋艦普拉多不僅提高了發動機本身排放氣體的凈化性能,而且排氣后處理系統也很有特色。面向日本和歐洲市場的汽車配置的后處理系統是在氧化催化器和柴油機顆粒物有效減少的催化器基礎上,又加上了選擇性催化還原(SCR)技術,通過噴射尿素凈化NOx;而面向澳大利亞和俄羅斯市場的后處理系統是氧化催化器和DPF催化器。面向亞洲、中東和南美市場的則配置柴油機氧化催化器(DOC)排氣后處理系統等。對不同目標地區分別配置各自最合適的排氣后處理系統(圖27)。

氧化催化器和DPF催化器以整體單元形式、非常緊湊地配置在排氣歧管后面的渦輪出口部分,其后的排氣歧管部分配置SCR催化器(圖28)。豐田公司這是初次采用SCR催化器,但是在日本國內大型卡車上早就采用該項技術了。通過該催化器最大可以去除99% NOx,可以滿足歐洲的歐6及日本國內后新長期(2010年)排放法規(圖29)。采用SCR催化劑必然增加了補充尿素的消耗量和費用。但是即使考慮到這一點,能夠適應嚴格的排放法規,從低速開始扭矩就比較充足的發動機,今后在日本國內配置1GD型發動機的車型將會陸續增加。若干年以后,估計市場將會對1GD型發動機給予很高的評價。

-

發動機

+關注

關注

33文章

2443瀏覽量

69177 -

柴油機

+關注

關注

1文章

170瀏覽量

26232 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11668

發布評論請先 登錄

相關推薦

車用增壓柴油機VNT和EGR系統匹配試驗研究

6105柴油機連桿及連桿螺栓遷都分析

柴油機預混合燃燒機理的研究

YC4108Q 柴油機機體的動態特性分析及結構改進

輕型車柴油機燃燒過程的仿真研究

農用柴油機原理使用及維護

柴油機電子控制的現狀與進展

柴油機的性能參數

柴油機轉速信號動態模擬電路分析與設計

關于日歐新時代的清潔柴油機性能分析

關于日歐新時代的清潔柴油機性能分析

評論