只有適應各種燃油品質和不同的使用環境,柴油車才能在全球市場得到推廣。因此,整個發動機管理系統應集成3項技術:(1)能適應各種燃油特性的噴油系統組件;(2)能優化燃燒過程的控制技術;(3)在各種行駛條件和使用環境下能提供高廢氣凈化效率和高燃油效率的排氣后處理系統。介紹能實現上述目標的新型柴油機管理系統。

0 前言

全球范圍內針對汽車的排放法規日益收緊,從保護環境的角度出發,削減CO2排放的需求不斷高漲,而汽車是CO2的主要排放源之一。因此,采取有效的排放措施以削減CO2排放量的需求已經變得極為迫切。

在提高燃油效率的技術中,除了以混合動力車為代表的利用電能作為輔助手段的汽油車外,對于熱效率高、燃油經濟性優異的柴油車而言,即使在至今未真正普及的日本等國,也以清潔型柴油機的全新形象掀起一股熱潮。此外,在對物流行業及產業發展等不可或缺的大型商用車及農業機械領域,除柴油機外,尚未出現其他可替代的動力裝置。因此,可以想象,以經濟蓬勃發展的新興國家為中心,柴油車的銷售量將會不斷增加。

柴油車銷售區域不斷擴大將對燃油系統產生諸多影響。在先進國家,為了適應以歐6為代表的強制性排放法規,噴油壓力還將進一步提高。另外,2030年以后,預計化石燃料將會逐步減少,取而代之的或許是生物燃料和合成燃料,因此,在技術上也必須準備相應的對策。

另一方面,新興國家亦會效仿先進國家,不斷強化排放法規和燃油耗標準,可以想象,共軌噴油系統的應用將會不斷普及和擴展,為此,必須解決因采用當地燃料而造成的燃燒波動及噴油系統零部件損壞等問題。

如上所述,作為先進國家和新興國家未來的柴油車技術,“高壓化”和“燃料多樣化”等已成為重要的關鍵詞。

1 開發理念

在這樣的背景下,確定了本項研究的目標,即開發出不限地域和燃料種類的、能推進柴油車普及的發動機管理系統(EMS)。

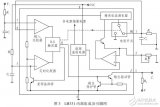

為了開發出能在各地區對燃料具有很強適應性并具有優異性能的EMS系統,研究人員從噴油系統組件、系統控制技術及排氣后處理系統應有的結構著手,進行了各種嘗試。圖1示出了各系統的開發理念和目標。

圖1 EMS概念示意圖

1.1 噴油系統組件

噴油系統的主要組件包括:(1)對于各種特性的燃料都具有高效率、低燃油耗優勢,并且在安裝方面也具有小型緊湊、堅固耐用特點的新型噴油器;(2)具有高效率、低燃油耗特性的高壓供油泵。

1.2 噴油系統控制技術

控制單元的功能是,支持各組件發揮各自的特性,即檢測燃油特性,然后據此修正噴油特性,以確保柴油機處于良好的燃燒狀態,維持優異的燃油經濟性。在提高排放性能的同時,確保車輛的加速性等駕駛性能。此外,一旦檢測出可能對系統組件造成傷害的燃油特性,則立即發出更換燃油的警示,從而保證車輛的長時間行駛。

1.3 排氣后處理系統

排氣后處理系統的開發目標如下:在各種行駛條件及使用環境下,都能維持高凈化效率,抑制燃油經濟性的惡化,并且在不依賴基礎設施的前提下發揮排氣后處理功效。由此,開發出能適用于各種地域環境的高效率排氣后處理系統。

綜合上述3項技術的EMS系統將為普及清潔型柴油車作出貢獻。下文將針對這三項EMS構成要素進行詳細說明。

2 噴油系統組件

為了實現柴油車清潔、舒適的行駛,對于噴油系統組件,要求其具有高效率、高性能、高精度,以及對環境的適應性等各種性能。其中,為了適應世界各地的使用環境,不得不面對的是由不同燃料誘發的各種技術難題。因此,為了實現上述理念,關鍵在于如何適應燃料和使用環境方面的多樣性。

2.1 噴油器

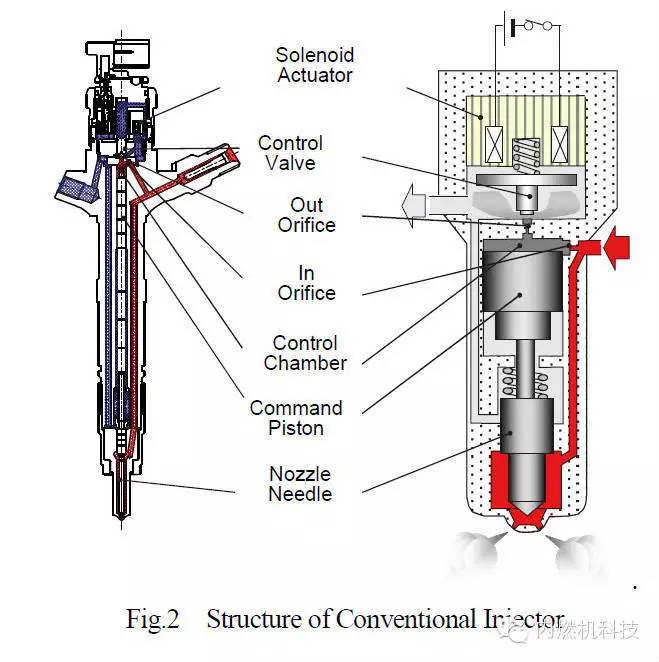

圖2示出了傳統噴油器的結構,由控制腔中的的壓力和噴嘴腔中的壓力控制噴油量。控制腔中的壓力產生向下的作用力,并通過指令活塞傳遞給噴嘴針閥。

圖2傳統噴油器的結構

為了適應各地區不同的燃料特性,噴油系統組件必須具備良好的性能可靠性,從而可以燃用生物燃料、合成燃料等多種燃料,并且能在燃料品質管理不甚完備的新興國家、甚至可能出現異物混入的特殊情況下使用。因此,為了在車輛整個使用壽命期內保證穩定工作,必須防止因沉淀物或雜質等嵌入系統滑動部位而引起的工作不良。一般認為,盡量減少滑動部位的微米級間隙是較為有效的措施。在傳統的噴油器結構中,在指令活塞和噴嘴針閥處是有滑動部位的。

此外,隨著高壓化的進展,將燃油泄漏量降到極限是另一個重要策略。隨著壓力的升高,經由滑動部位或節流處的燃油從高壓部位向低壓部位的泄漏量將會急劇增加。高壓燃油轉為低壓燃油時,其壓力能轉化成熱能,所以,供油泵和噴油器的結構零部件將會因受熱而達到高溫。由于燃油溫度的上升,燃油動黏度降低,這又將進一步促進泄漏量增加,從而形成惡性循環。

由此產生的結果是,滑動部位潤滑不良,接口等樹脂零件受熱損壞,氧化穩定性較低的高濃度生物燃料等產生沉淀物,以及為了對多余浪費的燃料進行加壓而使供油泵的做功量徒然增加,導致燃油經濟性惡化。

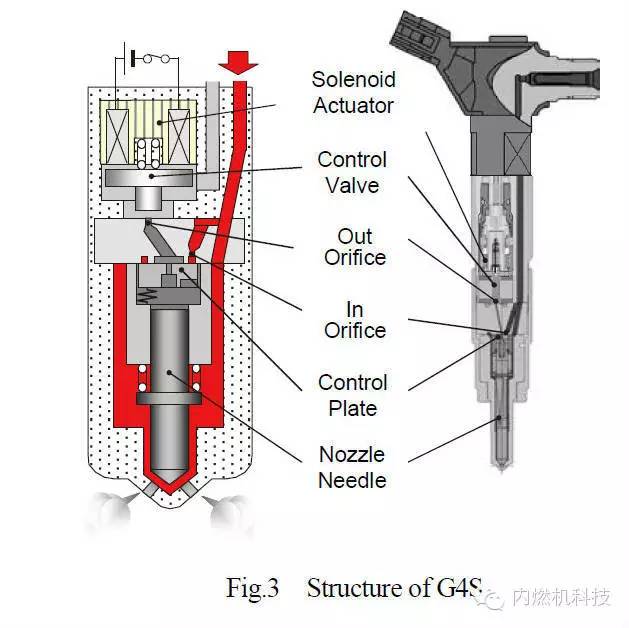

為了解決上述課題,以適應各種燃料為目的,減少滑動部位數量,并且隨著高壓化的推進,盡量減少燃油泄漏量,最終開發出的全新噴油器(G4S)結構如圖3所示。

圖3 G4S噴油器的結構

將傳統結構中設置在噴油器上部的電磁閥執行器布置在噴油器內部,在噴嘴正上方設置控制腔,從而可取消作為滑動部件之一的指令活塞。這樣可以消除在滑動部位產生的靜態燃油泄漏。

在傳統結構中,噴嘴上部還設置有低壓腔,所以在噴嘴針閥的滑動部位也會產生燃油泄漏。在新設計的結構中,噴嘴上方是高壓腔,因此這一滑動部位不再會產生靜態燃油泄漏。

由此,在新開發的G4S噴油器中,無論是在噴油狀態下,還是非噴油狀態下,靜態燃油泄漏量都可能為零。

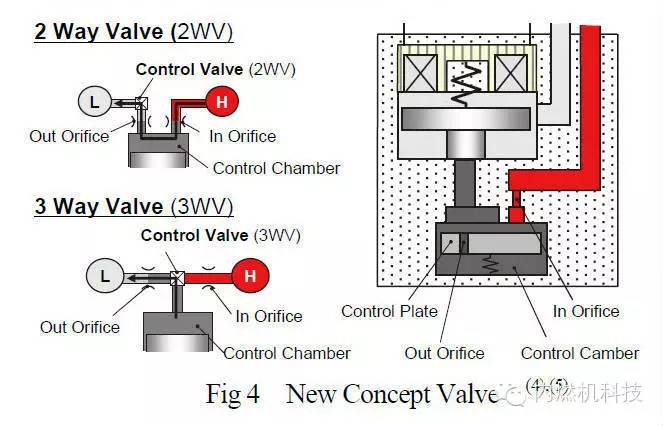

另外,噴油時控制閥動作過程中產生的動態燃油泄漏應盡可能少。為此,按全新概念設計的三通閥允許泄漏的燃油量只相當于針閥運動過程中擠壓出去的容積(圖4)。以下將對其作詳細介紹。

圖4新概念控制閥[4, 5]

傳統噴油器中的控制閥是雙通閥,只能開啟或關閉與控制腔連通的低壓油路。當開啟控制閥噴射燃油時,高壓燃油流入控制腔中,這部分燃油有可能會泄漏到低壓油路中,產生動態燃油泄漏。

為了盡量減少動態燃油泄漏量,通過切換控制腔及與之連通的油路,在噴油過程中關閉高壓油路,以防止高壓燃油流入,為此必須采用三通閥。研究人員已在壓電式噴油器中采用三通閥,這是因為只有壓電元件的大驅動力才能實現這一結構,而電磁閥式噴油器則比較困難。

此次研發的重點是如何使電磁閥式噴油器成功應用三通閥的功能。為了實現這一目標,在控制腔中新增1塊具有出油量孔的控制板。噴油時,控制板與圖4中的上平面貼緊,控制腔中的燃油經由出油量孔排出,控制腔中的壓力降低并開始噴油。此時,控制板將高壓油路堵死,防止高壓燃油流入。采用雙通閥時噴油過程中產生的動態燃油泄漏量被限制在針閥上升所必需的容積范圍內。噴油結束時,利用控制板上下的壓差,使高壓燃油從進油量孔充滿控制腔,控制腔內變成高壓,此時針閥下降并結束噴油。

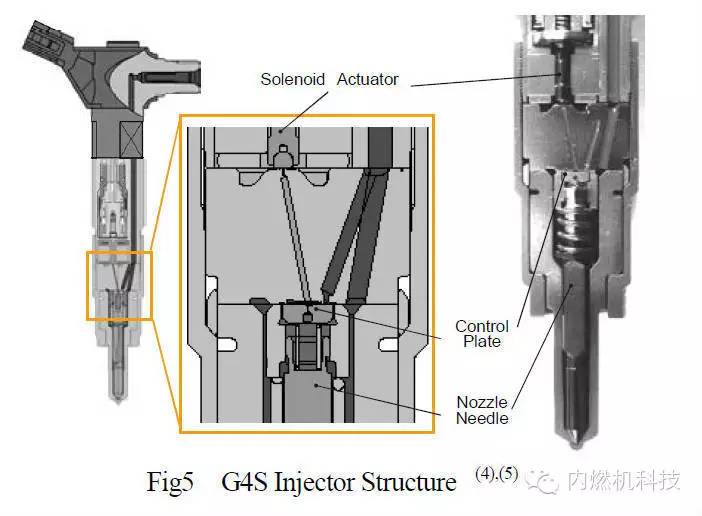

圖5是實際G4S噴油器的結構。由于取消了指令活塞,將電磁閥布置在噴油器內部,與傳統噴油器相比,結構更加緊湊。并且由于取消了指令活塞,減少了滑動部件,從結構性能上來說,新噴油器在異物混入和沉淀物方面具有更高的可靠性。此外,由于在噴嘴正上方導入高壓燃油,在高壓燃油與低壓燃油之間不存在滑動部位,所以,在結構上不會產生靜態燃油泄漏。

圖5 G4S噴油器的結構[4, 5]

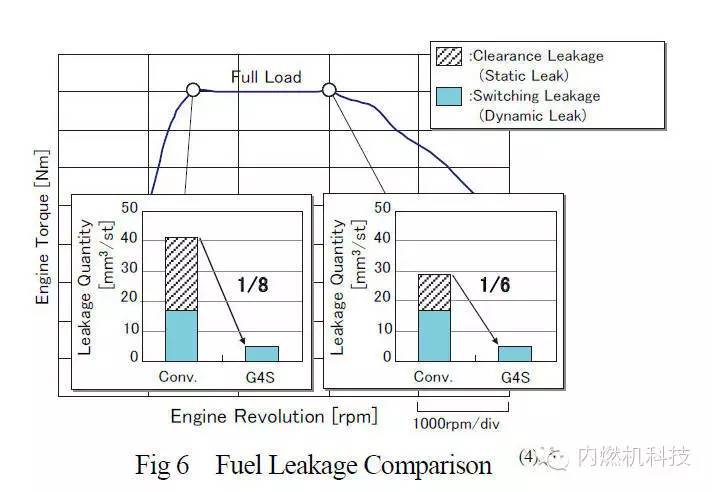

圖6是實際測量得到的燃油泄漏量。正如預期的那樣,靜態燃油泄漏量為零,動態燃油泄漏量可以控制在必要的最小量范圍內。結果確認,新噴油器的燃油泄漏量可被降低至傳統噴油器的1/6~1/8水平。

圖6燃油泄漏量的比較[4, 5]

2.2 供油泵

這里介紹高壓供油泵的開發過程。供油泵開發的重點是,對各地區的燃料都具有良好的適應性,防止因異物造成柱塞滑動故障,以及如何減少燃油泄漏量等。

由于進油油路的節流作用,在進油調量式供油泵中,只吸入必要的燃油量,并將其壓送到共軌和噴油器中。當柱塞下行時,由于油路中節流的影響,柱塞腔中形成負壓,產生穴蝕。在這樣的狀態下,柱塞上升,柱塞腔內的燃油被迅速壓縮(快速壓縮可減少熱量逃逸),形成高溫,這一高溫促使燃料中的碳出現沉淀。

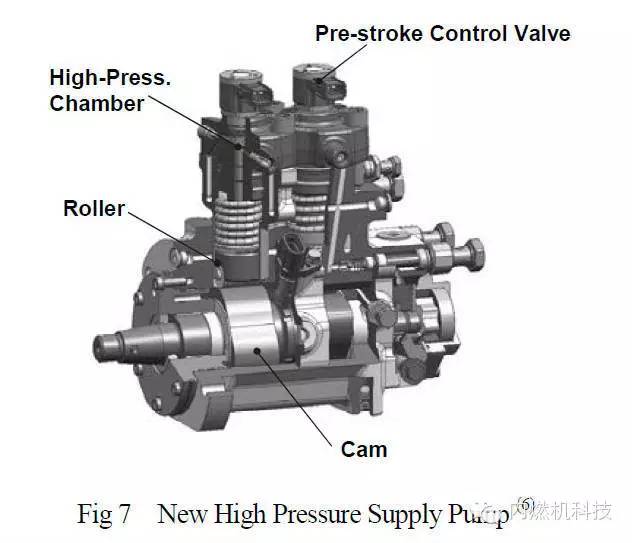

為此,本次研發中,研究人員采用預行程控制閥(PCV)結構,即全量吸入而只壓送必要量的燃油,從原理上避免了沉淀物的產生(圖7)。這樣,在進油時沒有節流作用,油路中不會產生負壓,抑制了穴蝕的產生,從而可防止產生沉淀物。

圖7新型高壓供油泵[6]

其次,針對減少燃油泄漏的措施進行研究。隨著柱塞上升,柱塞腔中的壓力升高,從間隙僅數微米的滑動部位會產生高壓燃油泄漏。如前所述,燃油壓力越高,泄漏量就越大,并且由于壓力能轉化成熱能,所以泄漏量越多,泵體溫度就會越高。

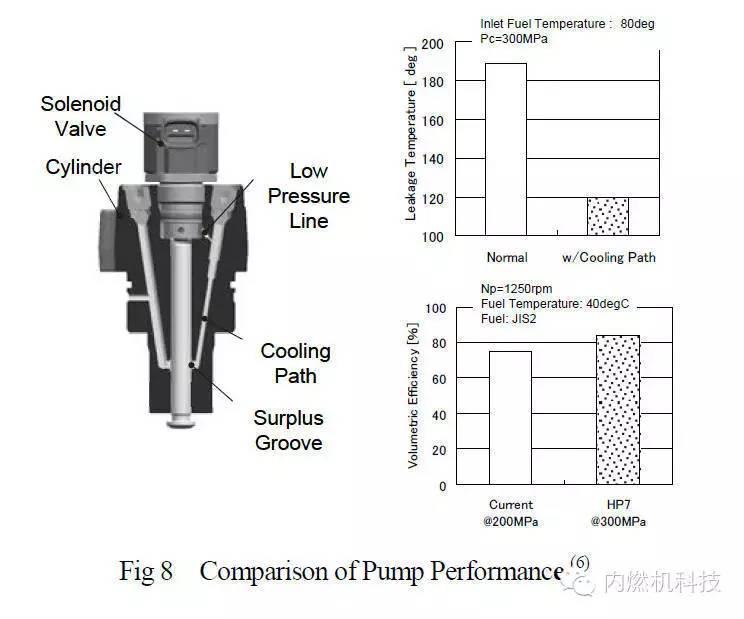

為了達到抑制泵體溫度的目的,將相對低溫、低壓的燃油壓送到滑動部位附近的殼體中,采用了全新設計的冷卻槽結構(圖8(a))。由于殼體被冷卻,使燃油溫度降低,抑制了動黏度的降低,從而達到了減少滑動部位燃油泄漏的目的。

圖8(b)示出了新結構的高壓供油泵(HP7)性能與傳統供油泵的比較。試驗證明,在300 MPa的超高壓條件下,由于設置了冷卻槽,與之前相比,泄漏燃油的溫度約降低70℃。這樣,由于通過降低泄漏燃油的溫度減少了泄漏量,使吸入并壓縮的高壓燃油可被有效地壓送到共軌和噴油器中。與傳統系統200 MPa的條件相比,HP7高壓供油泵雖然采用300 MPa的高壓,但卻能獲得同等甚至更高的容積效率(圖8(b))。

圖8新型供油泵及其性能比較[6]

3 噴油系統控制技術

為了最大限度發揮噴油系統組件的性能,下面將介紹支持這些組件功能的噴油系統控制技術。

3.1 智能噴油精度修正技術(i-ART)

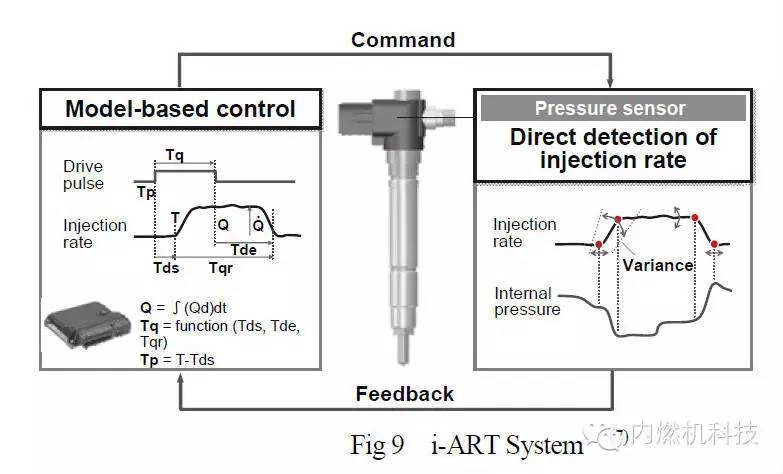

到目前為止,研究人員已經成功開發出i-ART系統,即將壓力傳感器設置在噴油器內部,檢測因噴油而產生的壓力變動,從而推定噴油特性(圖9)。將各種運行條件下的目標噴油特性作為標準模型值存儲在發動機電控單元(ECU)內,通過反饋控制,使實際噴油特性與模型值保持一致,修正個體樣本之間的噴油特性偏差,以及其生命周期內因工作時間延長而引起的各種波動。

圖9 i-ART系統[7]

下面將介紹作為噴油系統控制技術的i-ART系統。燃油特性對燃燒特性和潤滑特性都有很大的影響。所以,對于車輛性能和可靠性來說,燃油特性檢測是非常重要的技術。換言之,為了確保輸出功率、排放和駕駛性能,基于燃油特性實時反饋噴油定時等噴油特性參數,從而優化燃燒過程,這是最理想的方法。例如,低十六烷值(CN)的燃料著火性較差,難以實現氮氧化物(NOx)排放與CO2排放之間的平衡,如能利用i-ART系統檢測燃料的十六烷值,就有可能使上述排放性能得到改善。

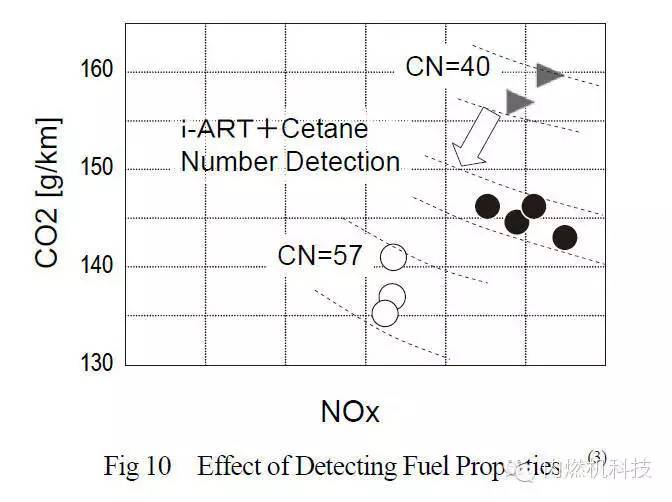

圖10示出了利用i-ART系統檢測十六烷值,并根據十六烷值反饋相應噴油定時的實例。試驗條件是采用配裝2.2 L發動機的車輛(車輛質量1.5 t),在新歐洲行駛循環(NEDC)下進行評價。采用CN=40的燃料時,即使噴油定時相同,由于著火時間延遲,會導致燃燒惡化。因此,與采用CN=57的燃料相比,其NOx-CO2的平衡關系會變差。因此,如能檢測出燃料的十六烷值為40,則可以推定著火延遲時間,將噴油定時提前,以獲得與CN=57的燃料相同的著火時間。由此,可以在燃用CN=40的燃料時,改善NOx-CO2之間的平衡關系,獲得與CN=57的燃料相近的特性。

圖10檢測燃油特性的效果[3]

這里,介紹檢測燃料十六烷值的方法。利用噴油量和扭矩隨十六烷值(著火時間)的變化而變化的特性進行相關的研究。車輛在行駛過程中減速時是不噴油的,但此時如噴射微小的燃油量,則著火時間會隨著十六烷值的不同而發生變化,與之相應的扭矩(發動機轉速)也會隨之產生變化。因此,通過檢測發動機轉速的變化,可以推斷出燃料的十六烷值。

但是,在通常的噴油系統中,無法判斷究竟噴射了多少燃油,所以,即使采用這種方法,也會因精度不高而無法付諸實用。

對此,如前文所述,i-ART系統由于可以推定噴油特性,從而可以準確地檢測出噴油量。因此,可以從發動機轉速的變化檢測出與噴油量相應的扭矩波動,從而正確地推定燃料的十六烷值。

3.2 對于燃燒性能的考察

前文已介紹了對于各地區的各種燃料都有很強適應性的噴油系統組件及系統控制技術的開發情況。下面就對輸出功率、排放及駕駛性能具有直接影響的燃燒性能,以及i-ART系統的功能定位進行說明。

前文所述對各種燃料具有極強適應性的噴油系統組件所構成的噴油系統在確保發動機可靠性方面已具備足夠的性能,但在燃燒性能方面仍不是最為理想的。

此外,雖然利用缸內壓力傳感器等直接檢測燃燒狀態并反饋最佳值的方法是最為理想的[9, 10],但從成本和安裝性來看,有些車輛未必能夠安裝此類傳感器。

因此,將對燃料具有很強適應性的噴油系統組件與可以利用i-ART檢測燃料特性的噴油系統控制技術結合起來,就可以構成適用于各國及各種燃料特性的最佳噴油控制系統。

另外,由于可以保證在整個使用壽命期內實現最佳的噴油, i-ART系統已成為確保燃燒穩定的一種有效輔助手段。

4 排氣后處理系統

迄今,研究人員一直在致力于降低EMS的復雜程度和成本,并充分發揮柴油車的燃油經濟性優勢,旨在改善其市場地位,推動所謂“柴油機革命”的進展。

將“智能”(可實時反饋噴油特性的i-ART系統)與“動力”(最高噴油壓力可達到250 MPa乃至300 MPa的超高壓第4代共軌系統)融合在一起,最終目的是創造出迄今所沒有的全新商品價值。

在這樣的方針下,如前所述,研究人員將具有廣泛適應性的噴油系統組件與i-ART系統的功能有效地結合起來,成功地開發出新一代的噴油系統控制技術。

然而,如果只對噴油系統進行改善,那么,即使對燃料特性的分散程度可以提出最佳解決方案,但對于減少排放和改善燃油經濟性來說,其效果也是有限的。因此,要在超乎設想的燃料特性和環境條件下實現低排放性能,就必須開發出性能穩定、低成本、安裝方便的排氣后處理系統。

初步方案是進一步提高選擇性催化還原(SCR)裝置和稀氮氧化物捕集器(LNT)的性能,但最終是要實現不依賴于基礎設施的排氣后處理系統。

此次研究是對現有的SCR和LNT添加電氣輔助手段所構成的系統可行性方案進行調查。隨著法規限值的不斷強化,燃油經濟性改善技術的新進展,以及各種行駛循環的導入,NOx催化劑的低溫凈化性能變得越來越重要。為此,研究人員看準將來蓄電池電壓升高及混合動力車的電動化趨勢,研究有效利用電能并將等離子作為排氣后處理輔助手段的潛在可行性。

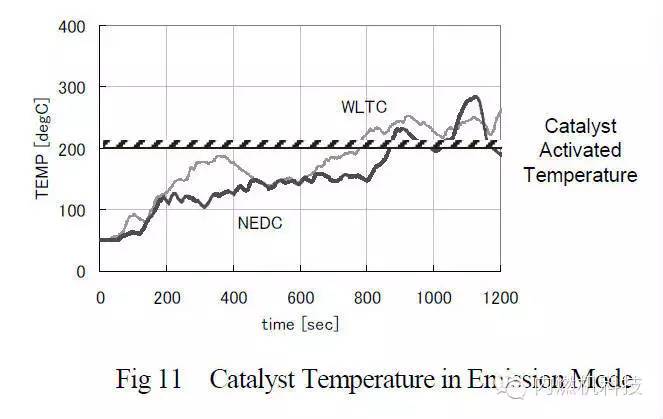

圖11示出了在NEDC工況,以及將來的全球統一輕型車測試循環(WLTC)工況下行駛時的催化劑進口溫度。試驗采用配裝2.2 L發動機和自動變速器的車輛(車輛質量1.2 t)。在所有的行駛工況下,催化劑達到激活溫度(200℃左右)的時間都在10 min以上,期間NOx未被凈化而是直接排出。預測今后NOx法規還將進一步被強化,所以,為了降低這一過程中的NOx排放,必須采用某種升溫手段。

圖11各種工況下的催化劑溫度

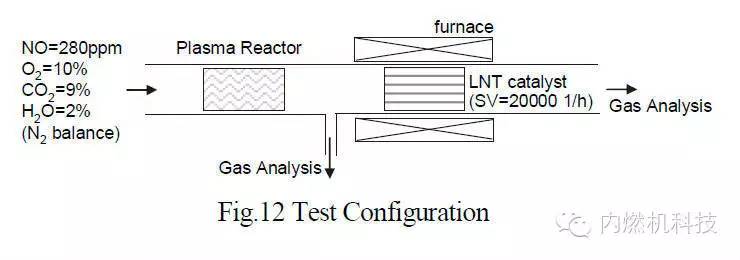

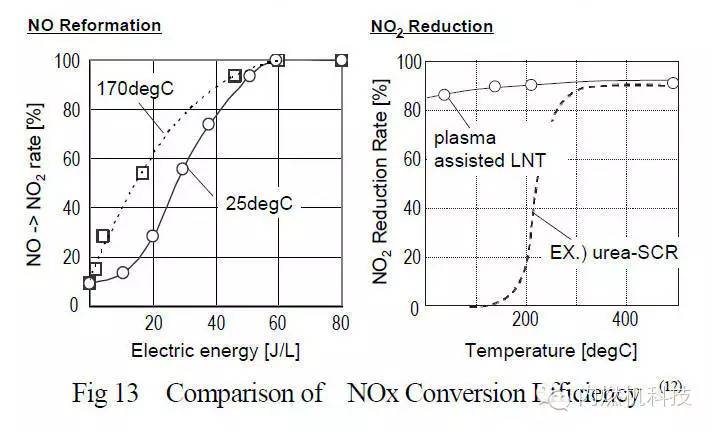

此次研究中,針對基于等離子的電氣輔助手段降低NOx排放的效果進行預測評估。圖12是這次試驗的系統示意圖。將模擬排氣的氣體導入等離子反應器,確認下游LNT催化劑的吸附功能。用電爐調整LNT的溫度,研究各種條件下的溫度特性。圖13示出了試驗結果。采用更細的電極,以及進一步提高電解強度的放電反應器,提高了能量效率,將低排氣溫度下氧化NO的燃油經濟性惡化率控制在0.5%左右的極低值。圖13(a)示出了與等離子供給能量相對應的NO→NO2轉化效率,當施加能量達到某一程度,即使在常溫下,也可以得到高轉化效率。因此,可以期待催化劑具備充分的吸附量。圖13(b)示出了等離子輔助LNT與尿素SCR裝置的NO2凈化率比較,由結果確認,即使與尿素SCR相比,等離子輔助LNT從常溫開始就具備更高的凈化效率。

圖12試驗系統示意圖

圖13 NOx凈化性能的比較

5 結語

綜上所述,為促進柴油車普及應用所制定的研發目標是成功開發不限地域、不限燃料品種的EMS。理想的EMS應由3項基本技術整合而成:(1)能適用于各種燃料的高效率、低燃油耗、小型緊湊且經久耐用的噴油系統組件;(2)為了支持噴油系統組件工作,必須具備可以檢測出燃料特性、實現最佳燃燒的噴油系統控制技術;(3)能在各種行駛條件及工作環境下實現高凈化效率和優異燃油經濟性的排氣后處理系統。以實現“柴油機革命”為目標,研究人員今后還將不斷開發更新的技術。

-

噴油

+關注

關注

0文章

5瀏覽量

7225 -

柴油機

+關注

關注

1文章

170瀏覽量

26232 -

反應器

+關注

關注

2文章

96瀏覽量

11030

發布評論請先 登錄

相關推薦

農用柴油機原理使用及維護 pdf電子書

車用增壓柴油機VNT和EGR系統匹配試驗研究

柴油機電控燃油噴射系統開發與研究

柴油機預混合燃燒機理的研究

輕型車柴油機燃燒過程的仿真研究

柴油機噴油泵維護“十要”

全面介紹嵌入式柴油機工作狀態監測裝置

農用柴油機原理使用及維護

柴油機拆裝實習指導書

柴油機電子控制的現狀與進展

柴油機轉速信號動態模擬電路分析與設計

簡要介紹柴油機管理系統的功能和應用

簡要介紹柴油機管理系統的功能和應用

評論