第1步:零件和零件工具

工具

CNC銑床:

3.175 mm夾頭(如ER11夾頭)

Z探頭

釘槍(用于制作過孔)

錘子(用于擊打釘子)

砂紙(細網格)

紫外線

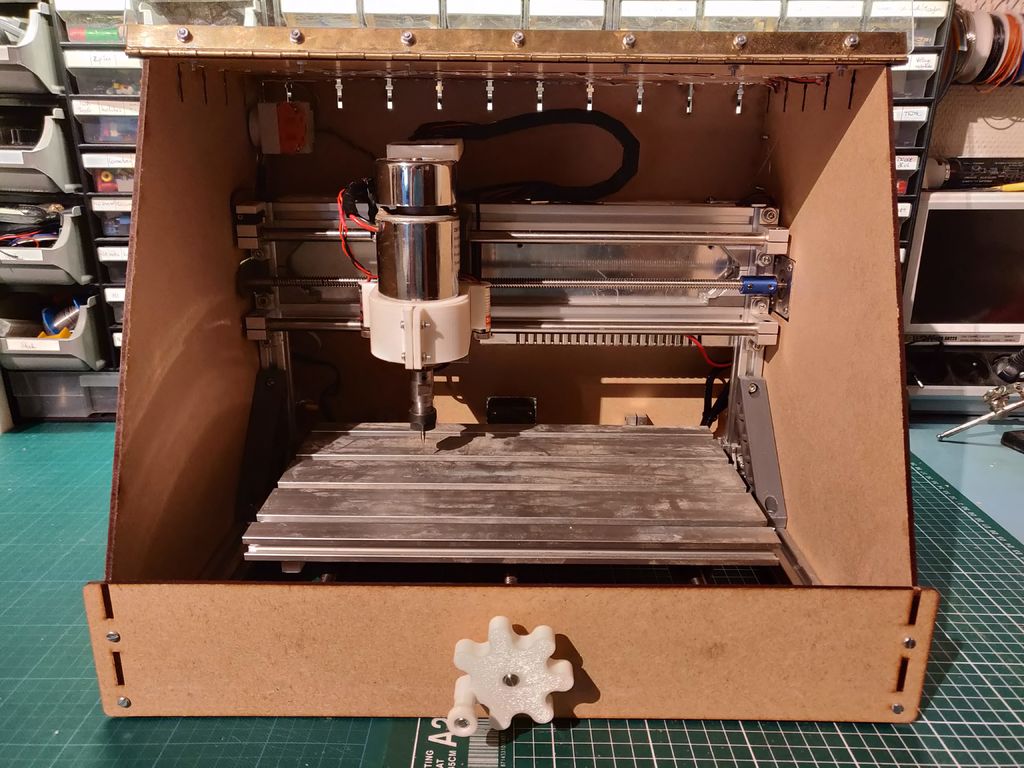

便宜CNC完全有能力勝任這項工作。中國單位約150-300美元。

零件

PCB毛坯/銅包板

PCB銑刀: 0.2 mm,30°尖端

PCB鉆頭:1 mm和1.5 mm

PCB銑刀:2 mm和3 mm

PCB鉚釘:0.9 mm和1.3 mm外徑

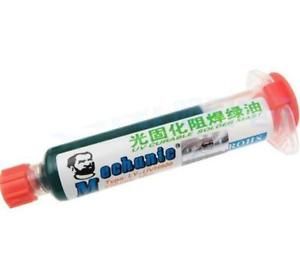

PCB UV固化阻焊膜(綠色)

修正液(tipp-ex)

3 mm定位銷

PCB和鋁合金針座

液態(tài)錫/化學錫溶液(可選)

所有零件都可以在aliexpress或ebay上找到,價格如上。化學錫溶液可能更難找到并且可能非常昂貴(瓶子大約50美元),但是完全可選。

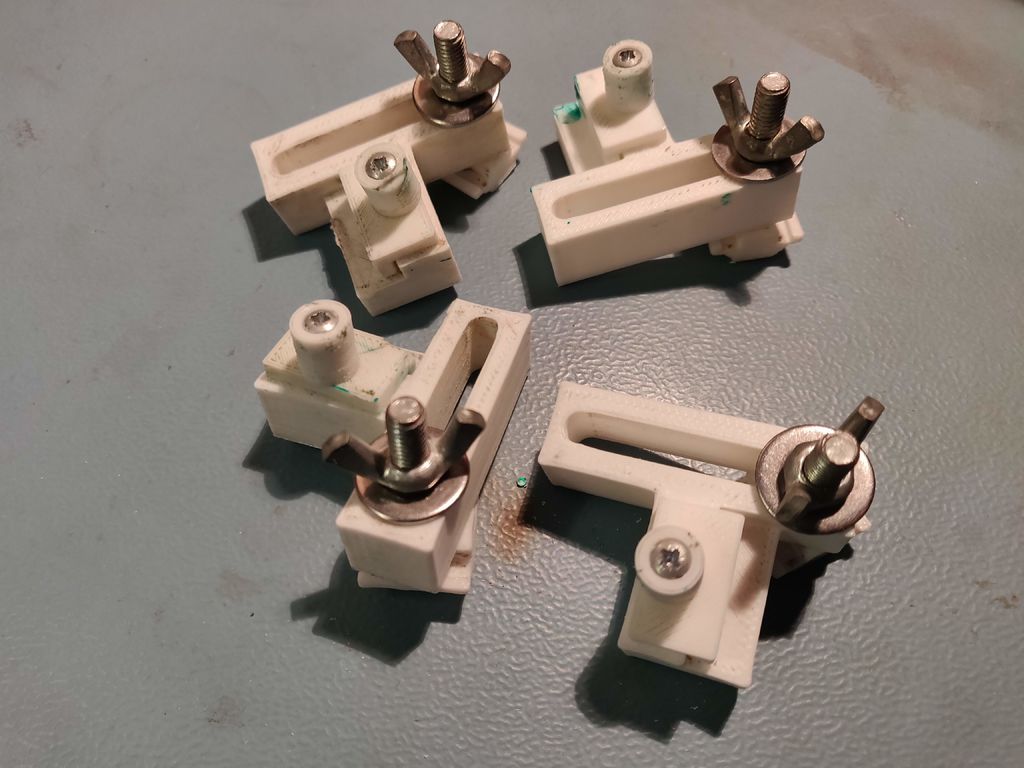

PCB支架和定位銷支架用于將PCB安裝在CNC床上。您可以從zip文件或原始設計器打印它們,每個文件需要2份。

第2步:軟件

除了CNC銑床和一些工具外,我們還需要3個程序來制作我們自己的PCB

PCB設計軟件來設計PCB

Flatcam to生成CNC銑床的代碼

蠟燭控制CNC銑刀

PCB設計軟件

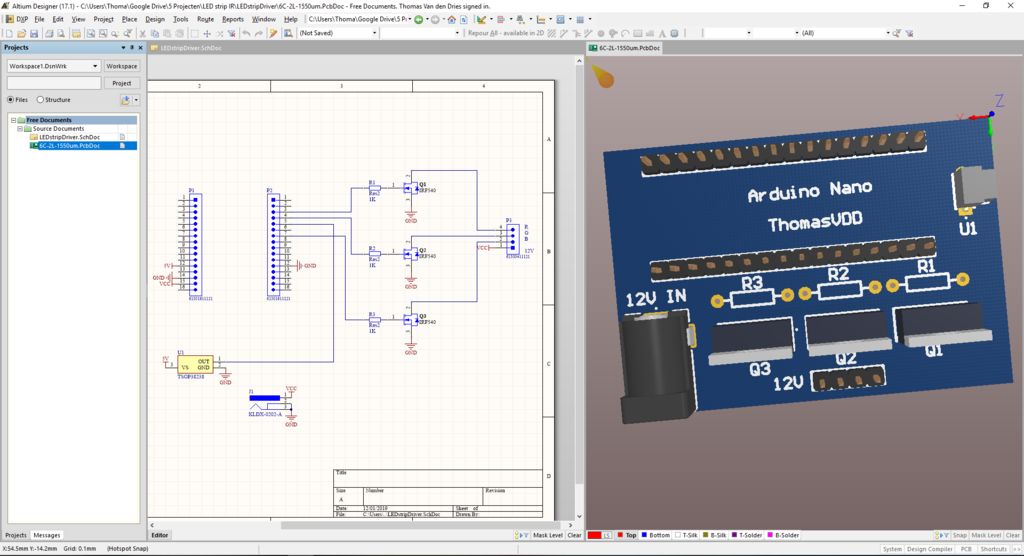

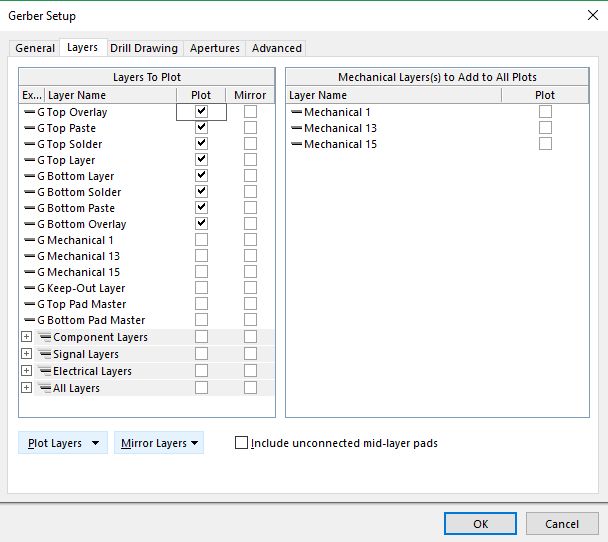

你可以使用您想要的任何PCB設計軟件。流行的選擇包括:Altium設計師,Circuitmaker,Eagle,Kicad,......我將假設您知道如何設計PCB并導出Gerber文件。如果您不知道這些是什么,為PCB創(chuàng)建gerber文件就像為文本文件生成PDF。它是保存PCB規(guī)格的標準格式。你可以在網上找到很多教程。

Flatcam

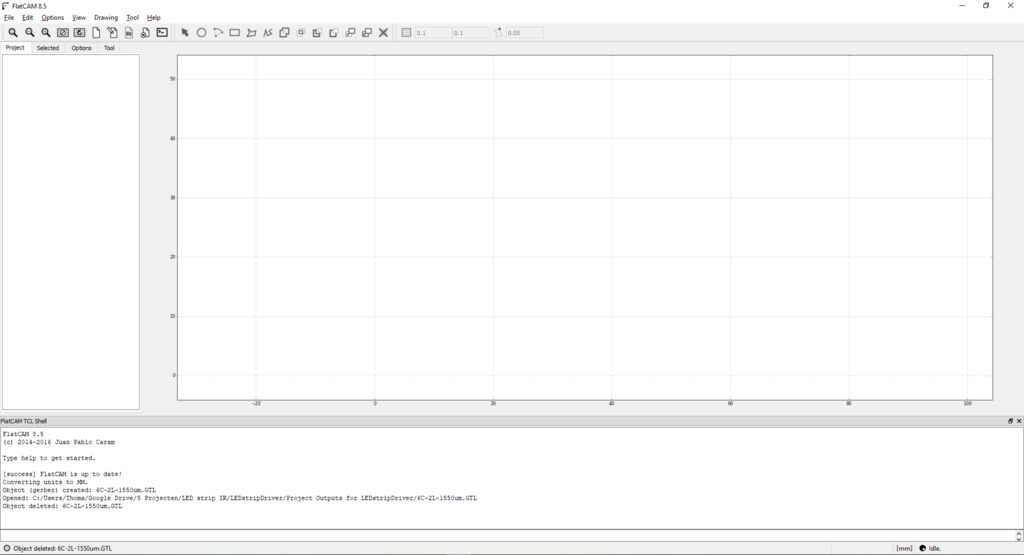

Flatcam不太常見,但非常易于使用。我將詳細解釋每一步,并指導您完成整個過程。如有疑問,請查看優(yōu)秀的Flatcam手冊。

Flatcam將采用我們的gerber文件并通過一種稱為隔離路由的技術將其轉換為機器運動(gcode)。 要銑削PCB軌道,我們必須銑削軌道的輪廓以將其與周圍的銅隔離,因此得名。

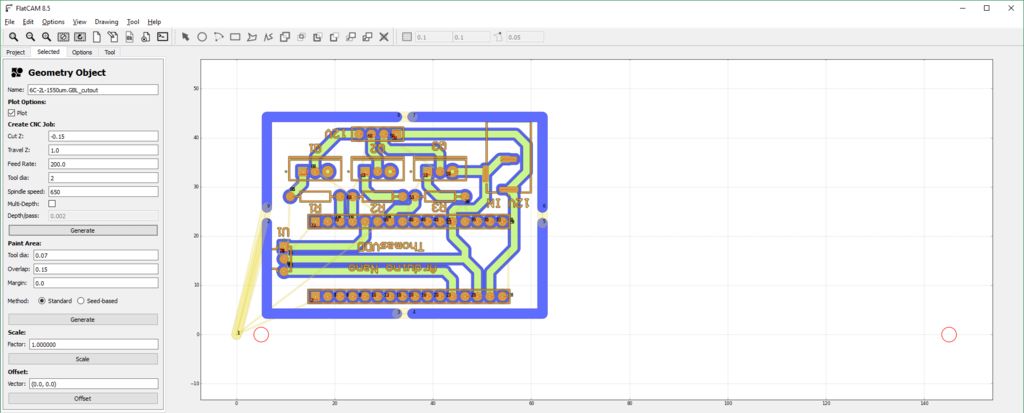

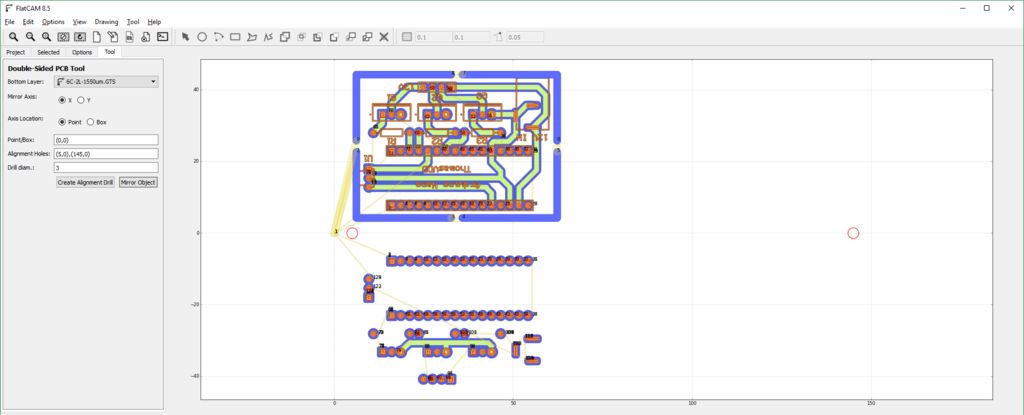

Flatcam有4個標簽(見圖片):

項目:概述您打開或創(chuàng)建的文件

已選擇:用于生成新文件

選項:用于存儲默認設置

工具:用于雙面PCB

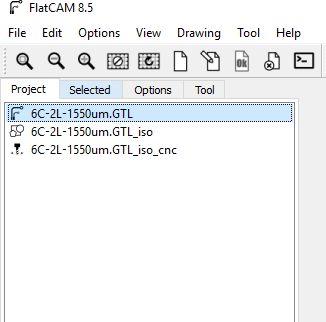

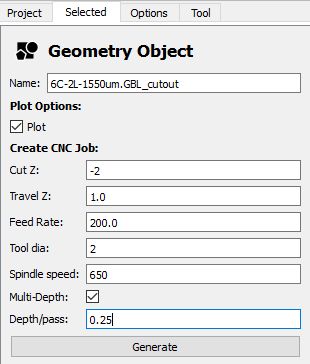

我們首先用 File> Open Gerber 打開一個gerber文件,它將顯示在項目選項卡下。現(xiàn)在有3個步驟將這個gerber轉換為gcode:

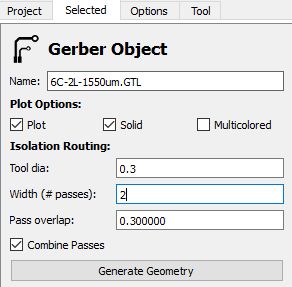

生成隔離工具路徑

單擊項目選項卡中的gerber文件將其選中,然后單擊選定選項卡

在這里,我們可以輸入我們將使用的工具的設置,然后單擊生成幾何

返回項目選項卡我們在擴展程序

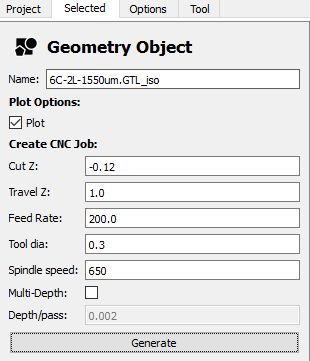

生成幾何

中單擊項目選項卡選擇它并單擊選定選項卡

現(xiàn)在我們輸入切割深度和速度,然后單擊生成

返回項目選項卡

導出gcode

單擊項目選項卡中的cnc文件以選擇它,然后單擊選定選項卡

單擊導出gcode 和使用.nc文件擴展名保存文件

必須為PCB的每一層重復這個簡單的過程。具體設置將在后續(xù)步驟中介紹,并將在公制單位中提及。進給速率取決于您的實際機器。供參考:我的CNC主軸有300W。

Candle

蠟燭用于控制CNC機床;另一個受歡迎的選擇是Chilipepr。任何軟件都可以使用,只要它可以選擇制作高度圖(稍后會詳細介紹)。

如果您擁有CNC機床,您將熟悉大多數選項以及如何控制機床。我將詳細介紹我們需要的PCB特定選項。

讓我們開始銑削!

步驟3:鉆取對齊孔

在開始銑削雙方中的任何一方之前,我們必須確保我們能夠翻轉它頂邊已被碾磨。為此,我們將創(chuàng)建對齊孔,以便在翻轉板時不會丟失定位。如果您只需要單面PCB,則可以跳過此步驟。

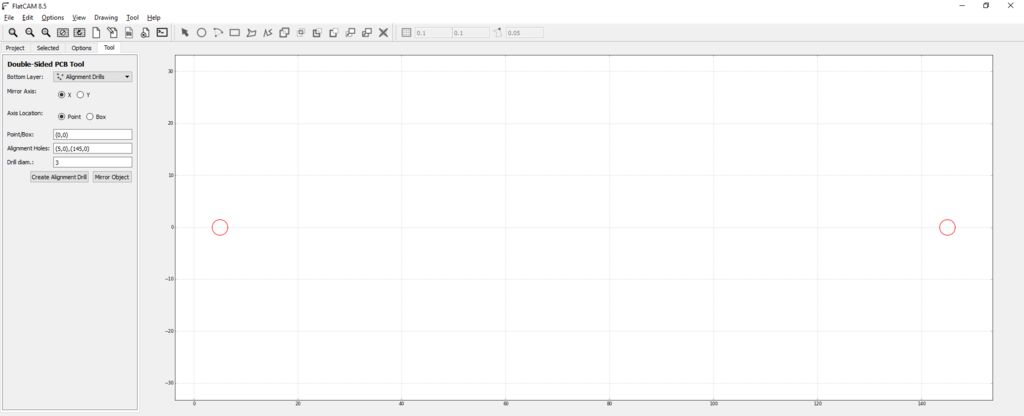

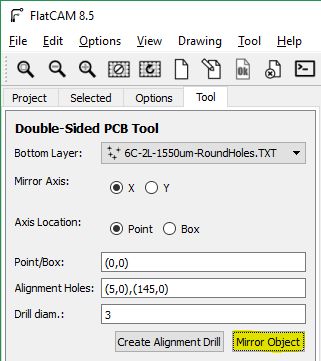

Flatcam設置

我們將使用Flatcam的雙面PCB工具來實現(xiàn)生成對齊孔。我更喜歡在PCB的遠端鉆兩個孔,距邊緣約5毫米。由于我的PCB長150毫米,我將它們放在坐標(5,0)和(145,0)處。孔的直徑為3 mm。

轉到工具>雙面PCB工具

添加孔的位置:

點/方框:(0,0)

對齊孔:(5,0),(145,0)

Dril diam:3

單擊創(chuàng)建對齊鉆取

返回項目選項卡:名為的文件已經創(chuàng)建了對齊鉆

這創(chuàng)建了兩種對齊孔的gerber文件。我們現(xiàn)在可以按照上一步中描述的步驟將其轉換為gcode!

選擇文件并轉到 Selected選項卡:

工具:3mm銑刀

設置:CNC作業(yè)

剪切Z:-2

旅行Z:1

進料速度:25

最后,導出生成的文件。現(xiàn)在是時候將gcode帶入Candle并銑削對準孔。

銑削

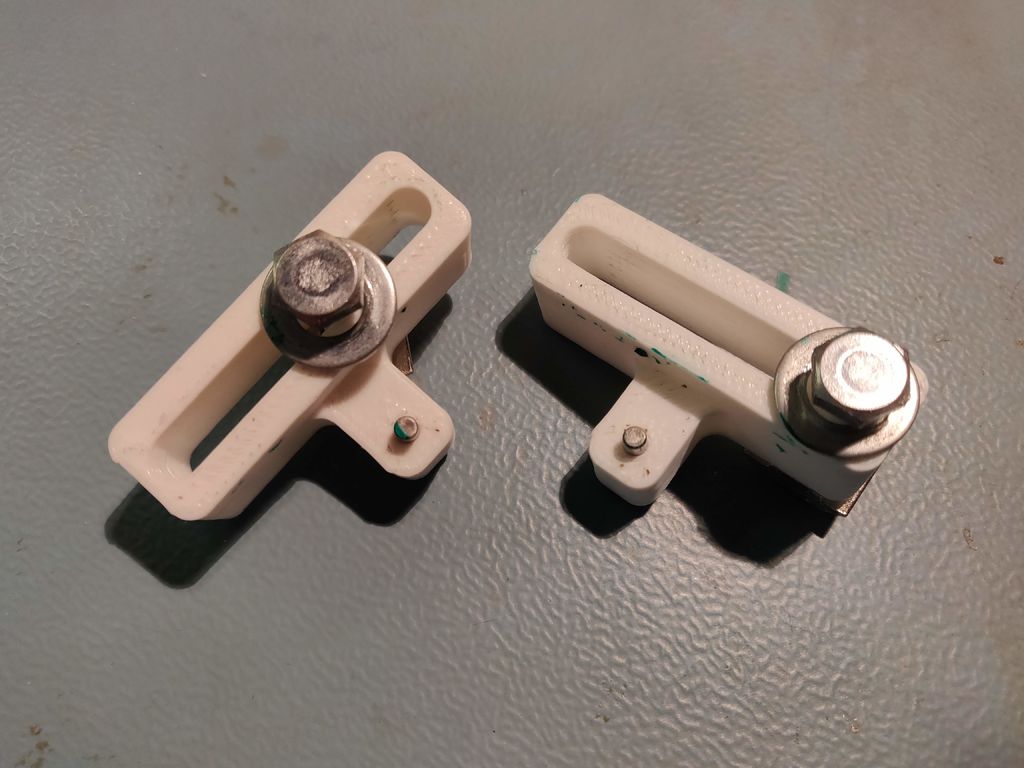

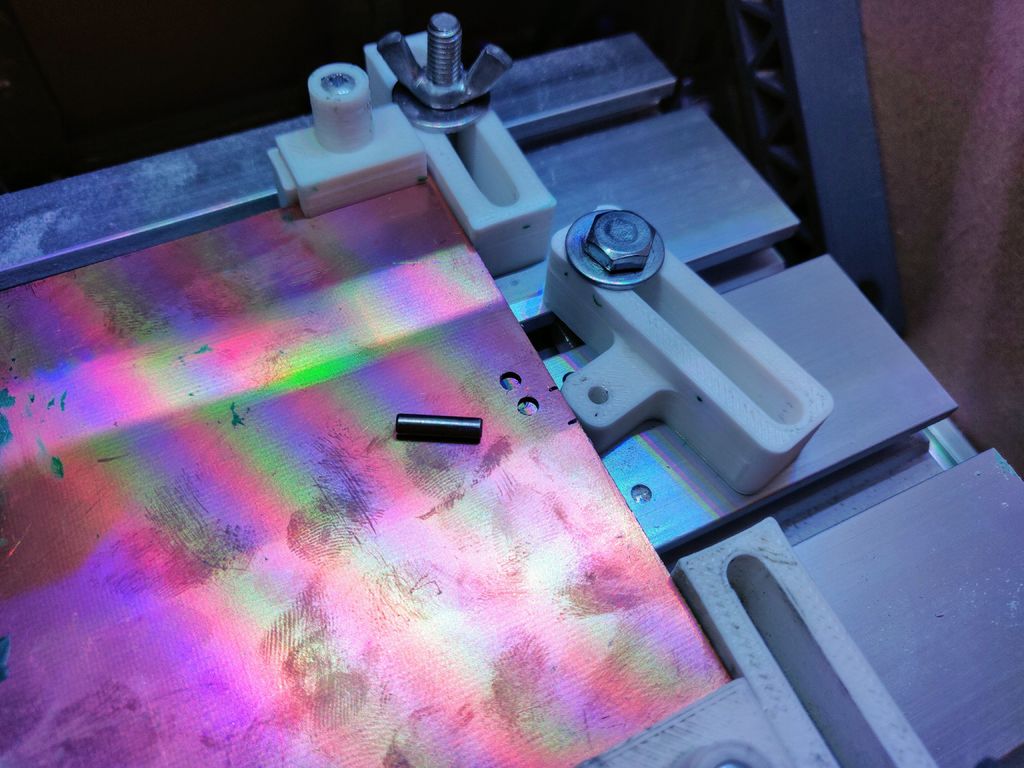

首先,將PCB放在PCB支架上,安裝到CNC床。另外還要添加兩個定位銷支架,但現(xiàn)在將它們放在PCB的側面。打開gcode文件并在CNC中安裝3mm銑刀。

接下來,將原點垂直居中,距離PCB的左邊緣5 mm(見圖)。啟動程序以銑削對齊孔。

將兩個3毫米定位銷放入我們鉆孔并穿過定位銷支架,如圖所示。 PCB現(xiàn)已牢固安裝,未來可以翻轉! 從現(xiàn)在開始,永遠不要改變原位!

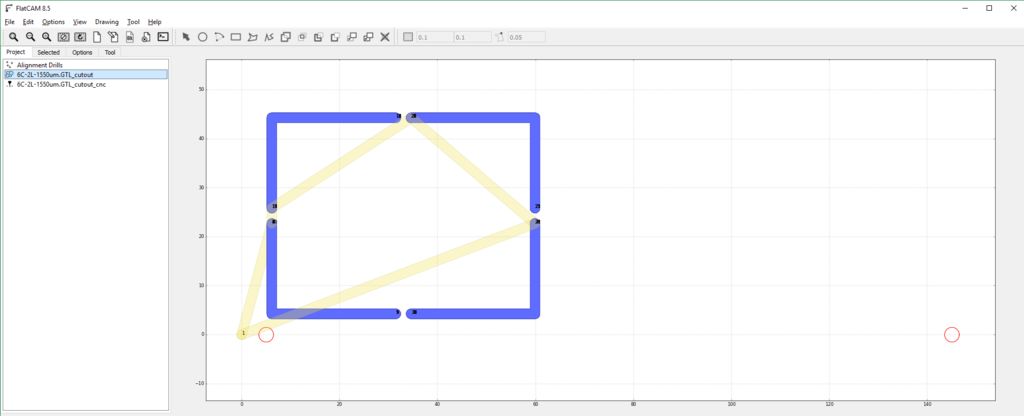

第4步:銑削大綱

我們現(xiàn)在可以開始創(chuàng)建我們的實際PCB 。在銑削任何跡線之前,我們將繪制電路板輪廓并創(chuàng)建PCB的高度圖。

銑削電路板輪廓

加載電路板將 gerber文件概述到Flatcam并像往常一樣轉到 Selected選項卡。

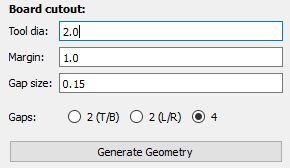

在Board cutout下,輸入下面提到的設置。我們將在8個淺通道中進行磨削。

Gerber文件:董事會大綱

工具:2 mm軋機

設置:電路板剪裁

工具直徑:2.0

保證金:1.0

間隙尺寸:0.15

差距:4

設置:CNC工作

切Z:-2

行程Z:1

進給速度:200

工具直徑:2

多重深度:是

深度/通過:0.25

生成gcode后,在CNC中安裝2 mm銑刀并啟動程序!

PCB將由4個標簽固定,對于即將到來的操作非常堅固。

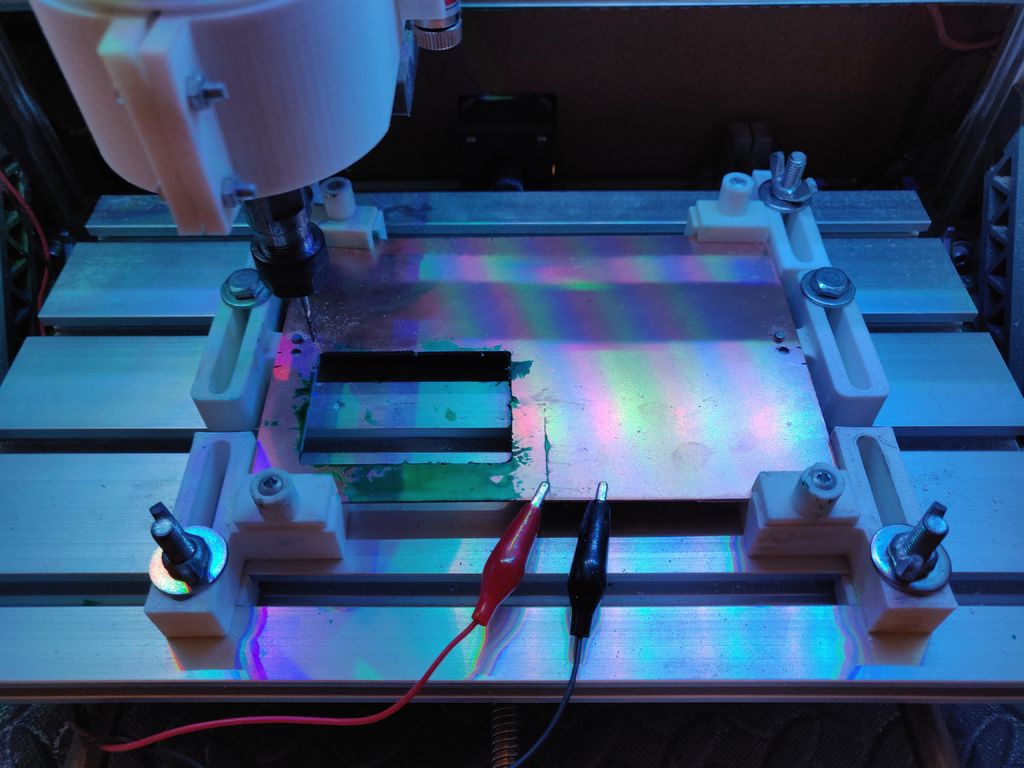

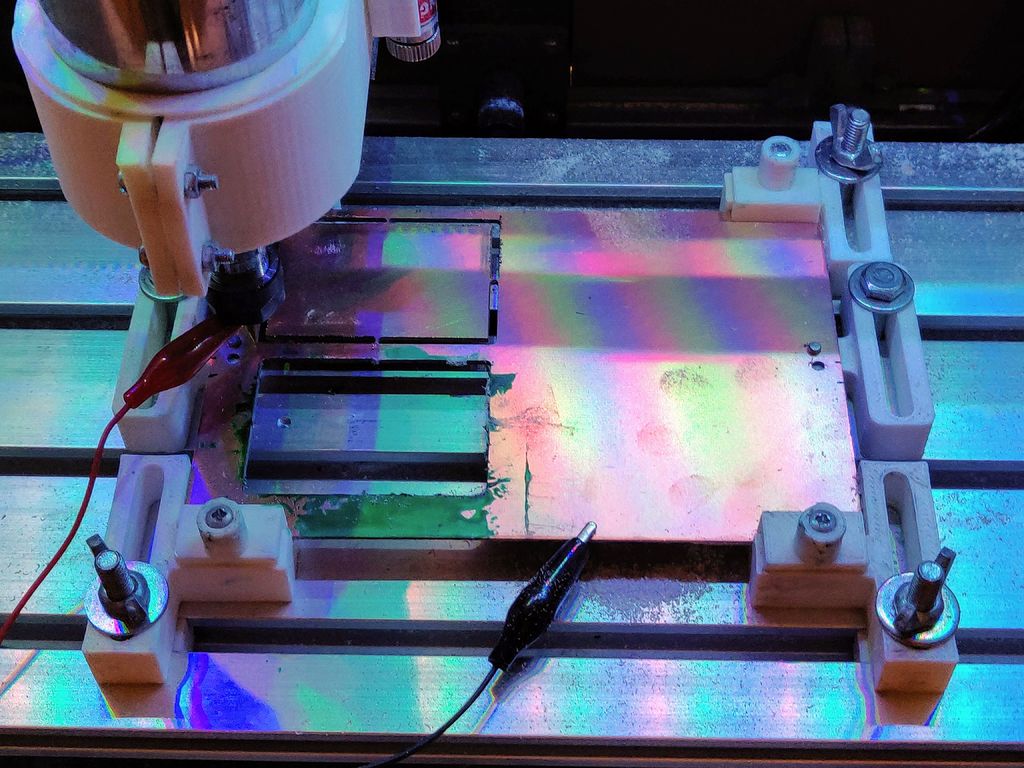

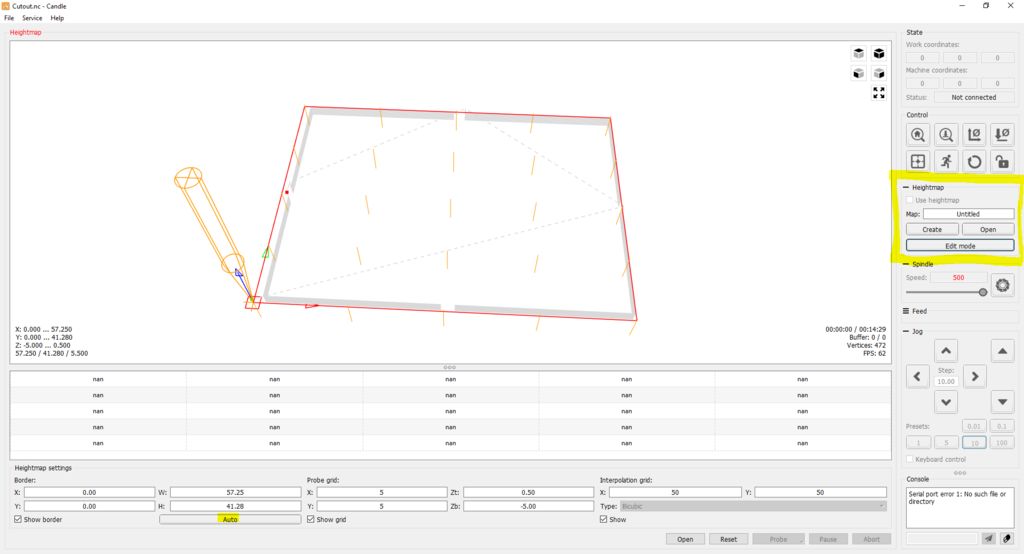

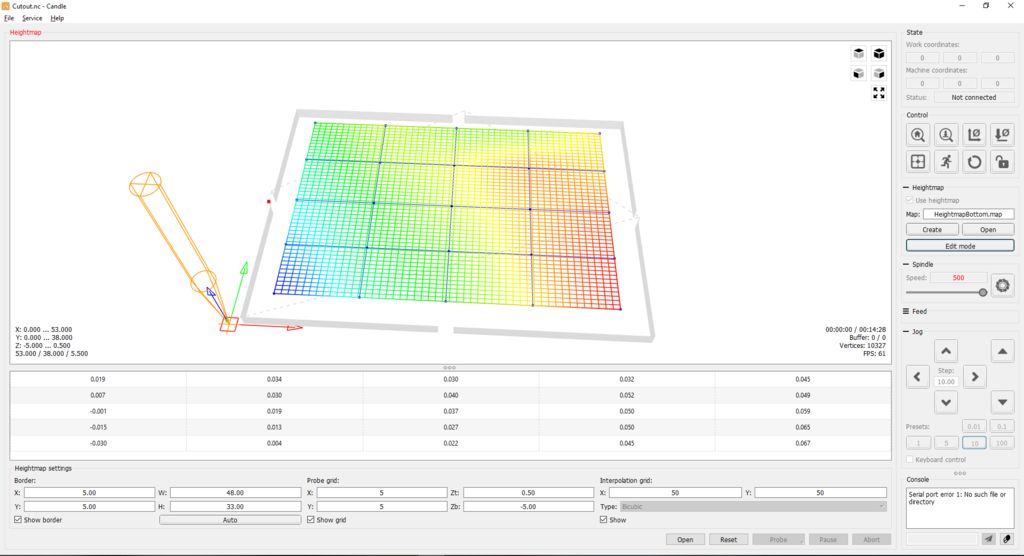

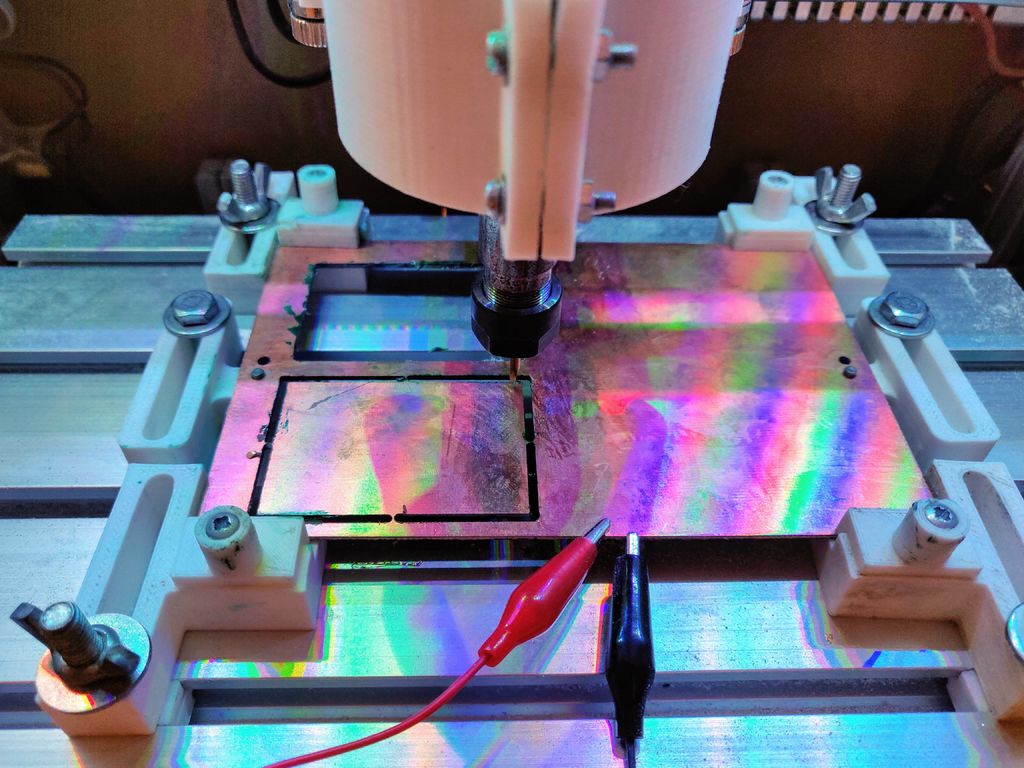

創(chuàng)建高度圖

在銑削PCB時獲得良好效果的關鍵一步是創(chuàng)建高度圖。要有一個漂亮的PCB,切割深度應該在整個電路板上完全均勻。銅包層永遠不會完全平整,因此磨機在某些地方會變得太深而在其他地方則不夠深。

我們可以通過在多個位置探測PCB的高度并相應地調整銑削深度來避免這種情況,這樣每個地方的切削深度都是相同的。我們使用Z探針創(chuàng)建這個高度圖:通過將鱷魚夾連接到銑削鉆頭和夾子到PCB,CNC可以檢測兩者何時接觸(因為它們完成了一個電路)。此功能在Candle中實現(xiàn):

打開 Heightmap 下拉菜單,然后單擊編輯模式。這將打開高度圖設置。

單擊自動以定義探測網格。

確保您的Z探針已正確連接,然后單擊探針。

創(chuàng)建高度圖后,再次單擊編輯模式退出菜單

選擇使用高度圖。

我們現(xiàn)在準備磨碎實際的痕跡,讓我們走吧!

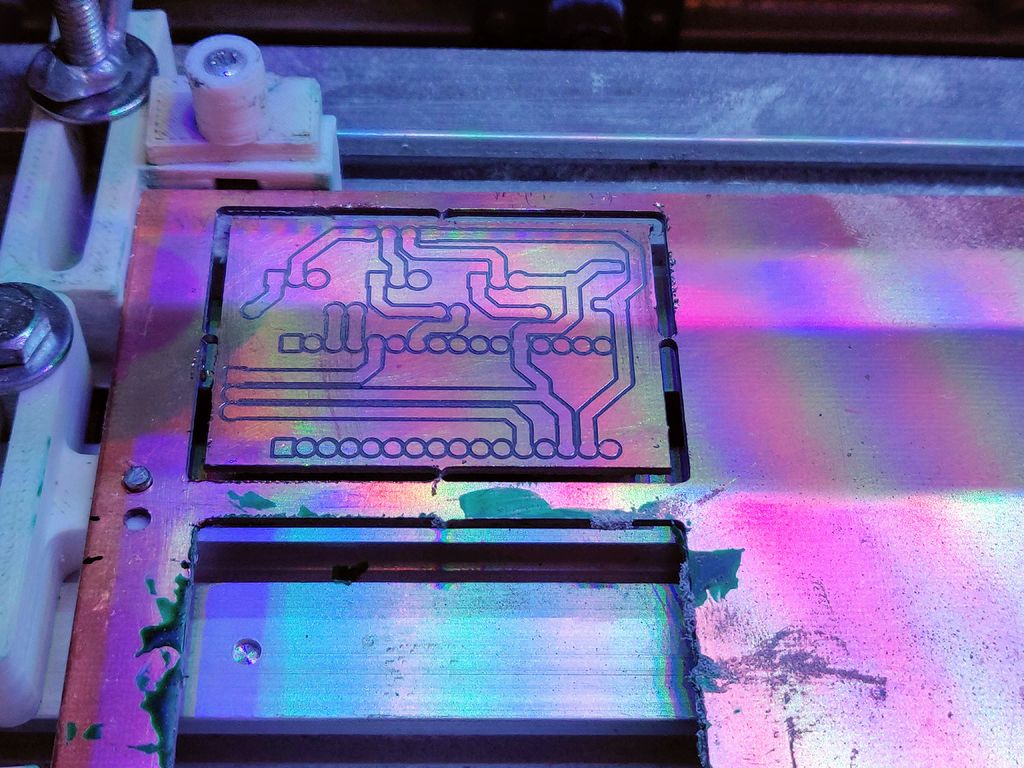

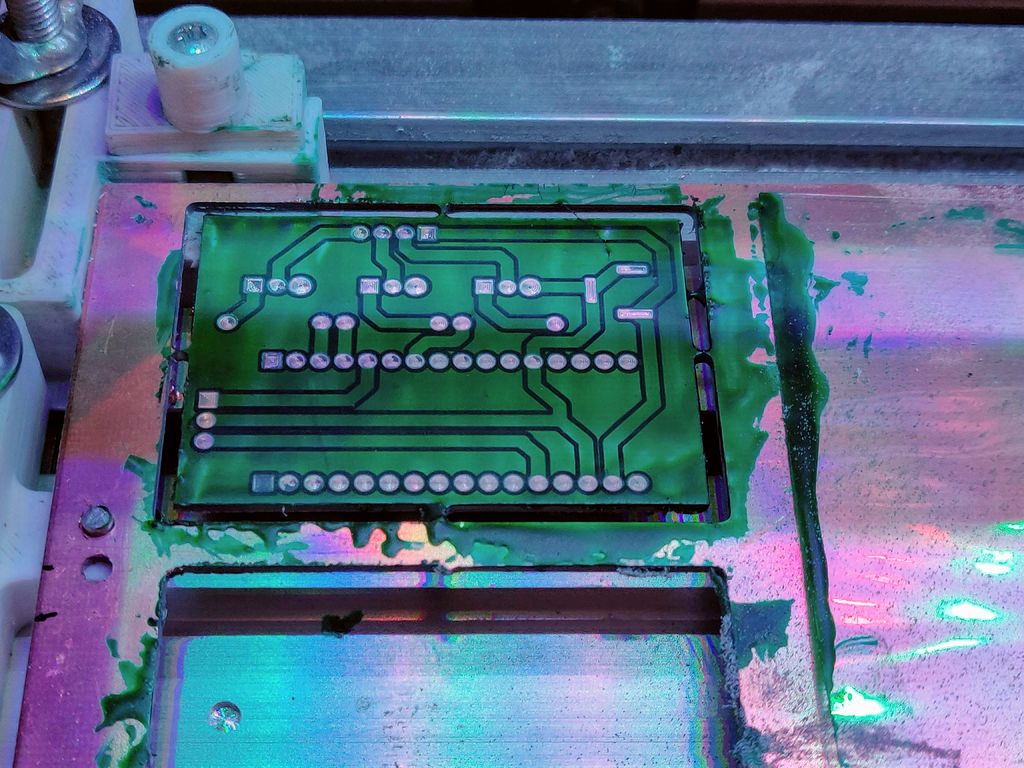

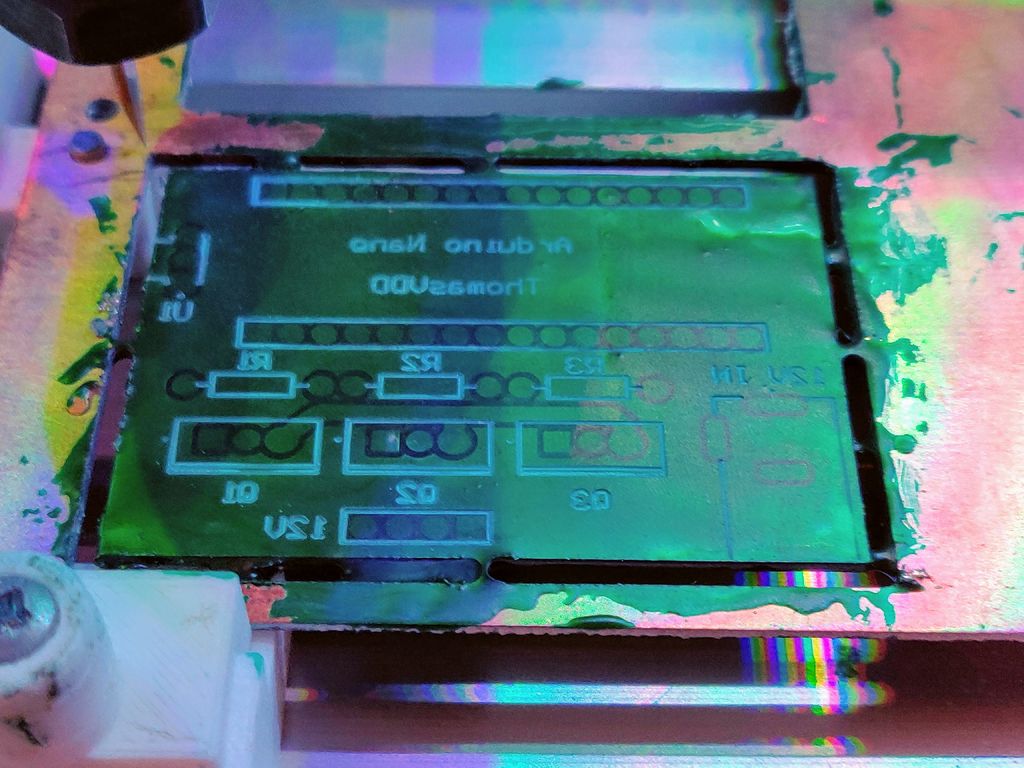

第5步:銑削頂部

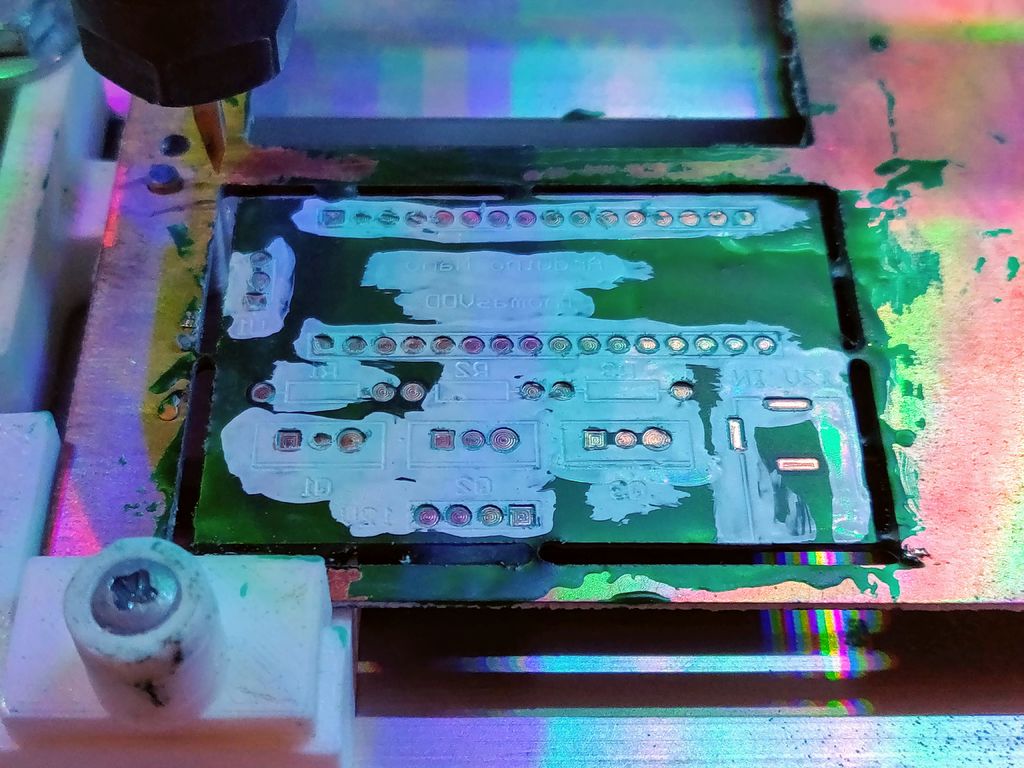

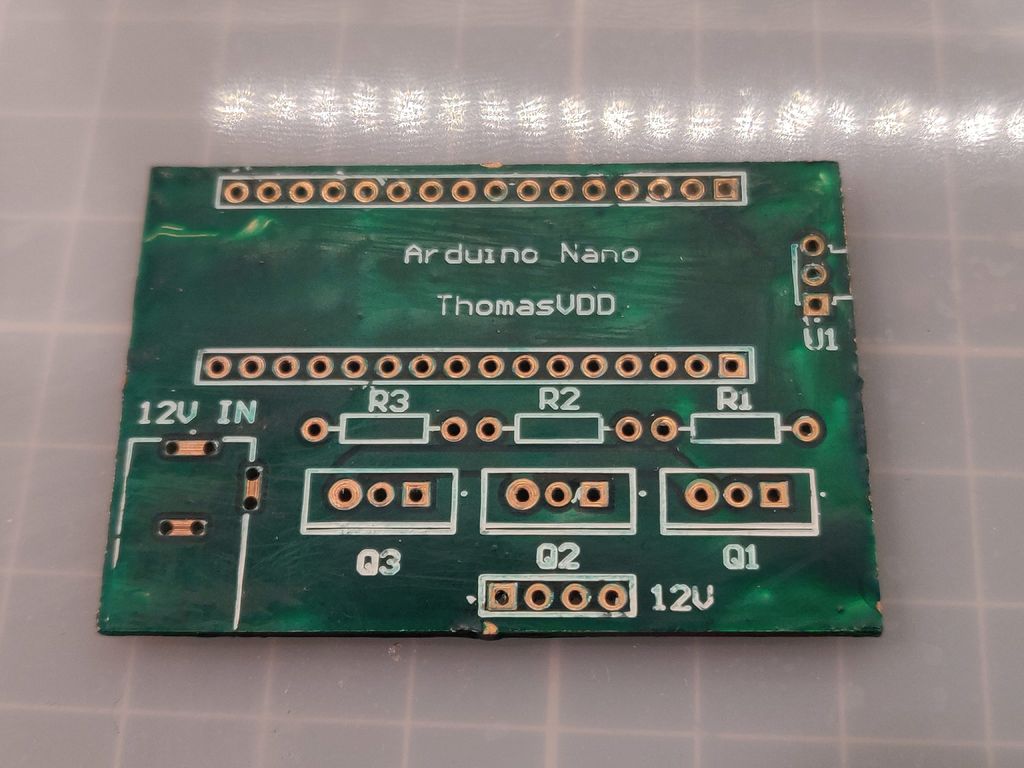

現(xiàn)在可以銑削頂層。我們將分四步完成:首先銑削銅跡線,然后涂上焊接掩模并固化,然后研磨焊盤,最后加入絲網。

銅層

strong>

首先,我們使用隔離布線銑削銅層。使用以下設置生成gcode文件與以前相同。使用Z型探頭設置零Z高度,并確保在銑削時使用高度圖以獲得良好的結果。

Gerber文件:頂層

工具:0.2 mm 30° tip PCB mill

設置:隔離布線

工具直徑:0.3

寬度: 2

通過重疊:0.3

結合通行證:是

設置:CNC工作

切割Z:-0.12

行程Z:1

進料速度:50

工具直徑:0.3

多深度:否

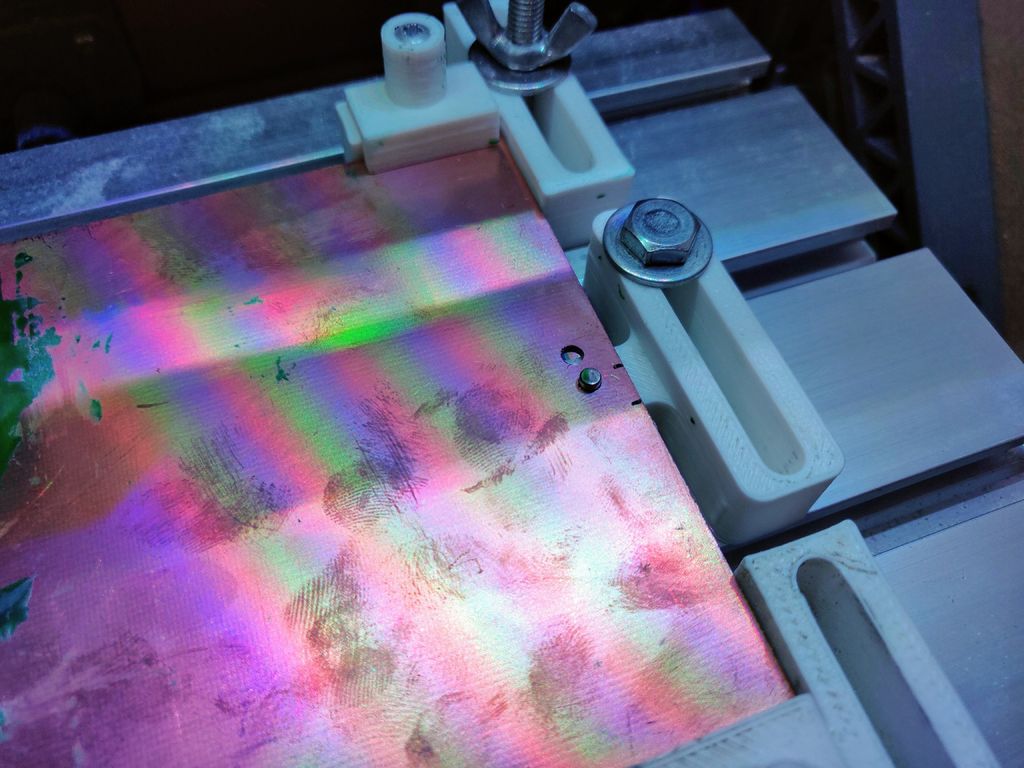

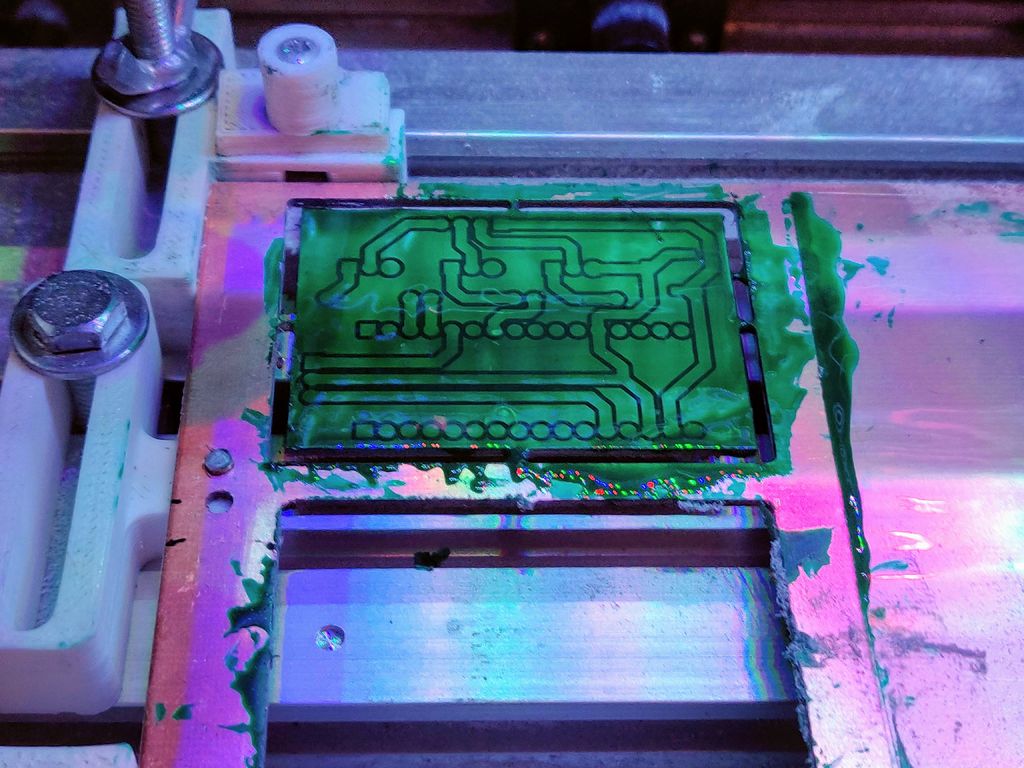

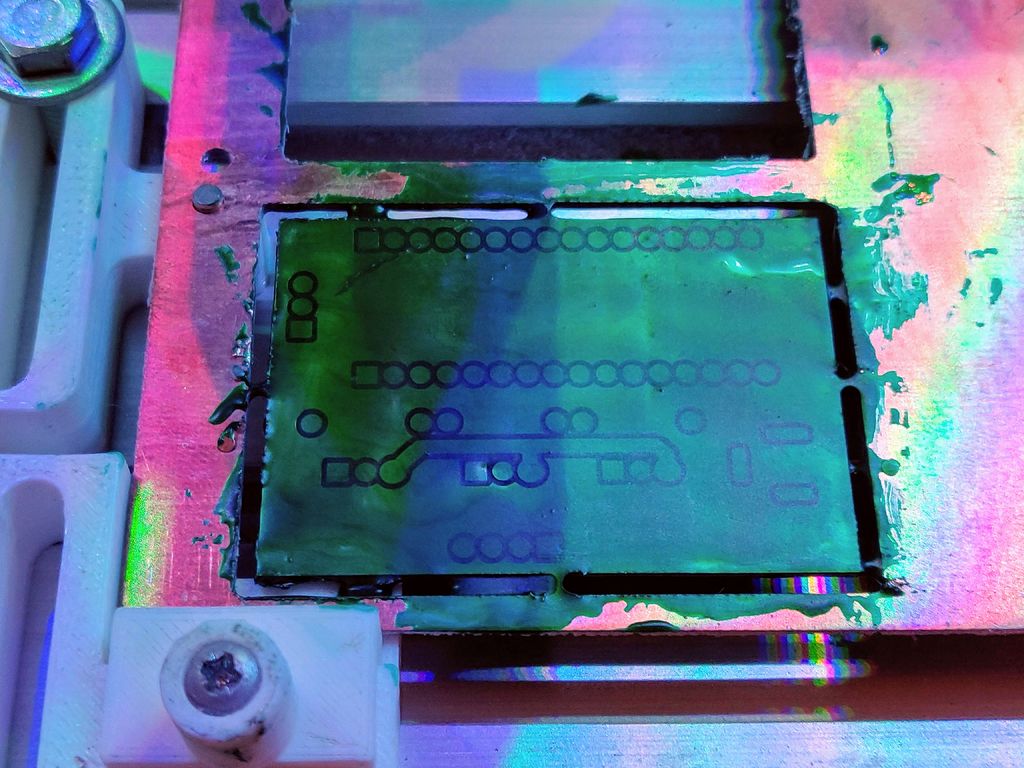

應用阻焊層

銅磨完后,我們使用紫外線固化阻焊膜。用一個均勻層的刮刀將其涂在PCB上,但不要施加太大的壓力。另外,將PCB留在原位,否則高度圖將無用!這是下一步的關鍵!一旦涂上,用紫外線固化焊接掩模,直到它很硬。

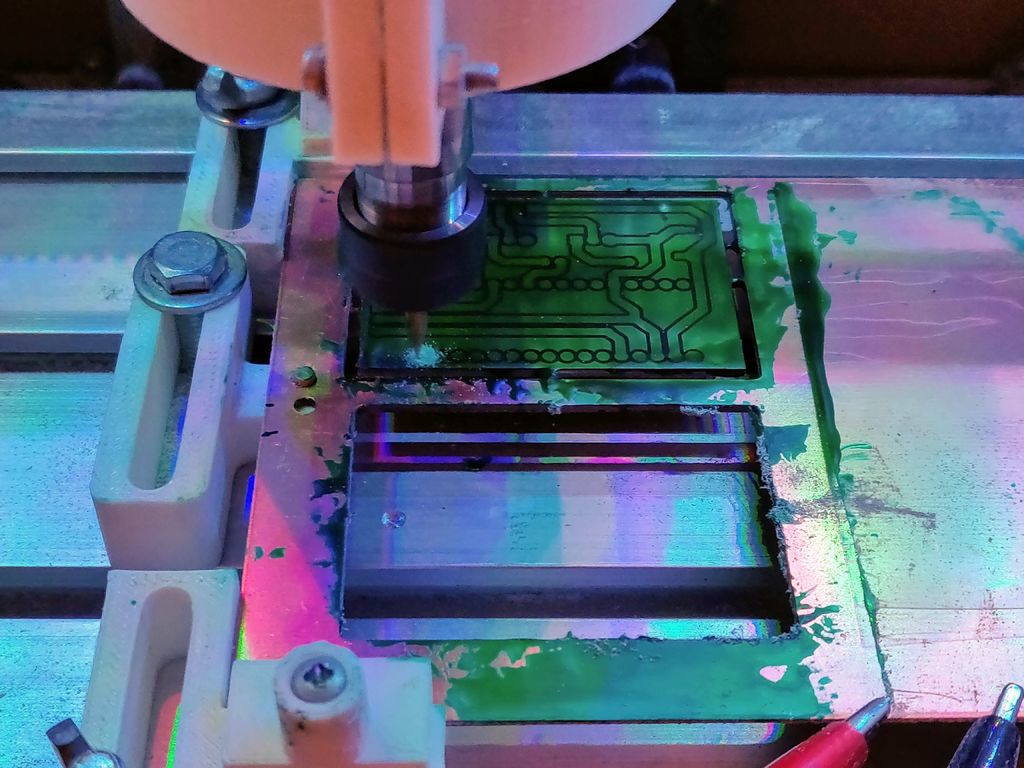

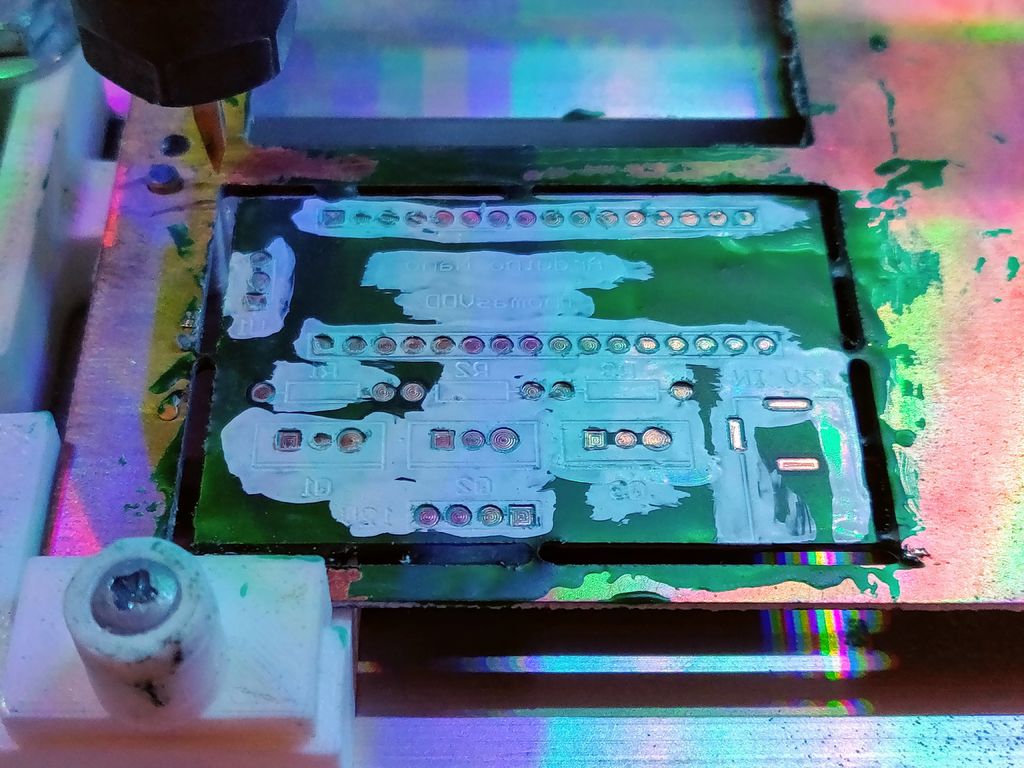

銑削焊盤

整個PCB現(xiàn)在都用阻焊膜覆蓋,所以我們必須再次釋放墊子。我們可以通過銑削深度為零來實現(xiàn)這一點。這是高度圖顯示強度的地方:它允許磨掉焊接掩模,但留下底層的銅!由于我們需要銑削焊盤內部而不是輪廓,我們輸入負刀具直徑。

Gerber文件:頂部焊料

工具:0.2 mm 30°尖端PCB銑刀

設置:隔離路由

工具直徑:-0.3(無拼寫錯誤!)

寬度:4

通過重疊:0.3

結合通行證:是

設置:CNC工作

切割Z:0

行程Z:0.5

進給速度:500

工具直徑:0.3

多深度:否

制作絲網

前面的完成,讓它看起來像一個合適的PCB,我們還需要一件事:絲網印刷。在專業(yè)工藝中,文本印在焊接掩模的頂部,但這很難再現(xiàn)。我發(fā)現(xiàn)的技巧是像上一步一樣在焊接掩模中銑削文本,而不是將其打印在頂部。然后涂上修正液并打磨頂部,將絲網嵌入焊接掩模中!

Gerber文件:頂部疊加

工具:0.2 mm 30°尖端PCB銑刀

設置:隔離路由

工具直徑:-0.4(無拼寫!)

寬度:1

傳遞重疊0.3

組合傳球:是

設置:CNC作業(yè)

切割Z:0.03

行程Z:0.5

進給速率:200

工具直徑:0.3

多深度:否

正面已經完成,我們可以繼續(xù)前進到背面。當PCB完全切斷時,我將打磨留到最后。

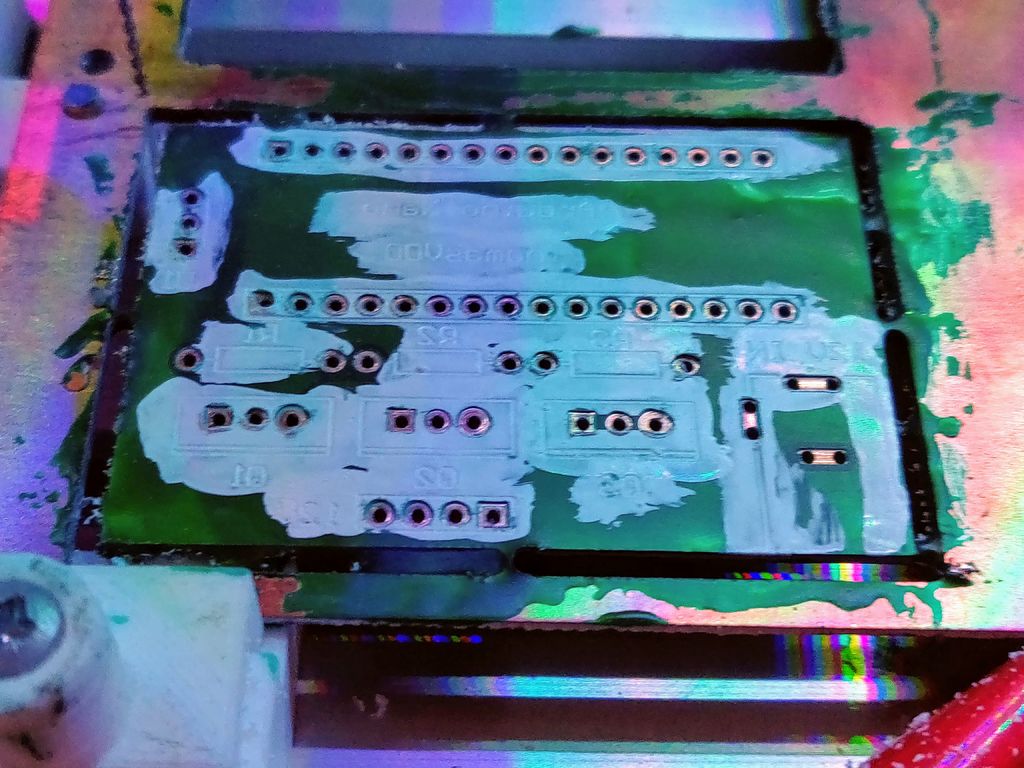

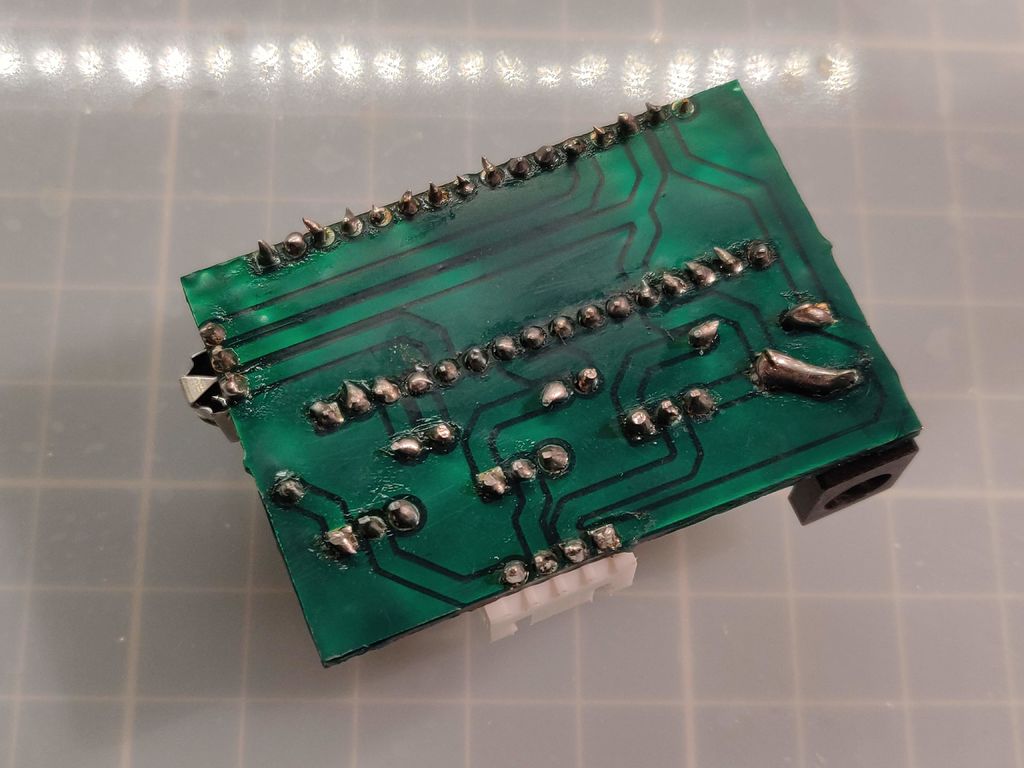

第6步:銑削底部

銑削底部是 - 當然 - 非常類似于頂部。然而,還有一個額外的步驟:我們需要在生成gcode之前翻轉PCB并鏡像gerber文件。

鏡像gerbers

首先,加載你的gerber文件為底部。為了鏡像gerbers,我們必須再次使用雙面PCB工具。通過下拉菜單選擇圖層,然后按鏡像對象。 對以下圖層執(zhí)行此操作:

底層

底部焊料

底部覆蓋

鉆孔(nc)鉆孔文件)

董事會大綱

生成gcode的過程現(xiàn)在與頂層相同。

翻轉電路板

翻轉電路板就像聽起來一樣簡單:松開PCB夾子,但將定位銷留在原位。翻轉電路板并將其重新固定在夾具中。現(xiàn)在可以像以前一樣創(chuàng)建新的高度圖。

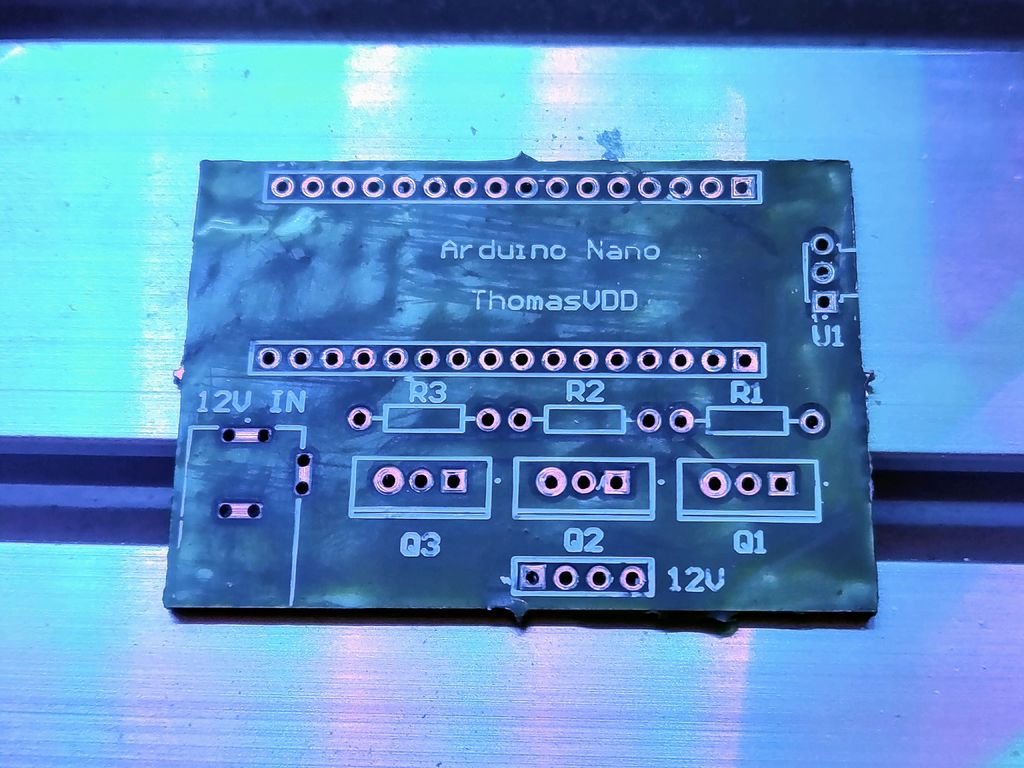

步驟7:鉆孔和鉆孔安裝Vias

磨機的最后一步是鉆孔。我們將鉆兩種尺寸的孔:通孔為1 mm,鍍通孔為1.5 mm。這是銑削蝕刻PCB的主要優(yōu)點之一,因為蝕刻需要手動鉆孔。

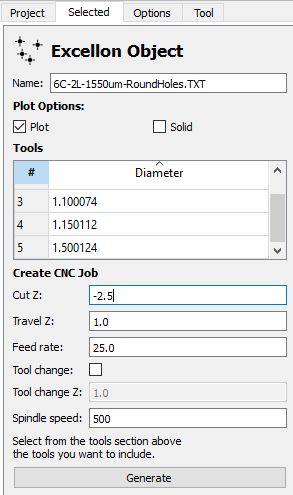

鉆取

要打開鉆取文件,請選擇打開Excellon 而不是打開Gerber 并選擇正確的直徑在選定標簽中。其他步驟完全相同。

Excellon文件:孔

工具:1 mm和1.5 mm鉆孔

設置:CNC工作

剪切Z:-2.5

旅行:1

進給速度:25

這是最后一步,我們現(xiàn)在可以將PCB從CNC中取出。并切斷將其固定到位的標簽。輕薄的砂紙和精細的網格砂紙展示了我們美麗的絲網印刷。

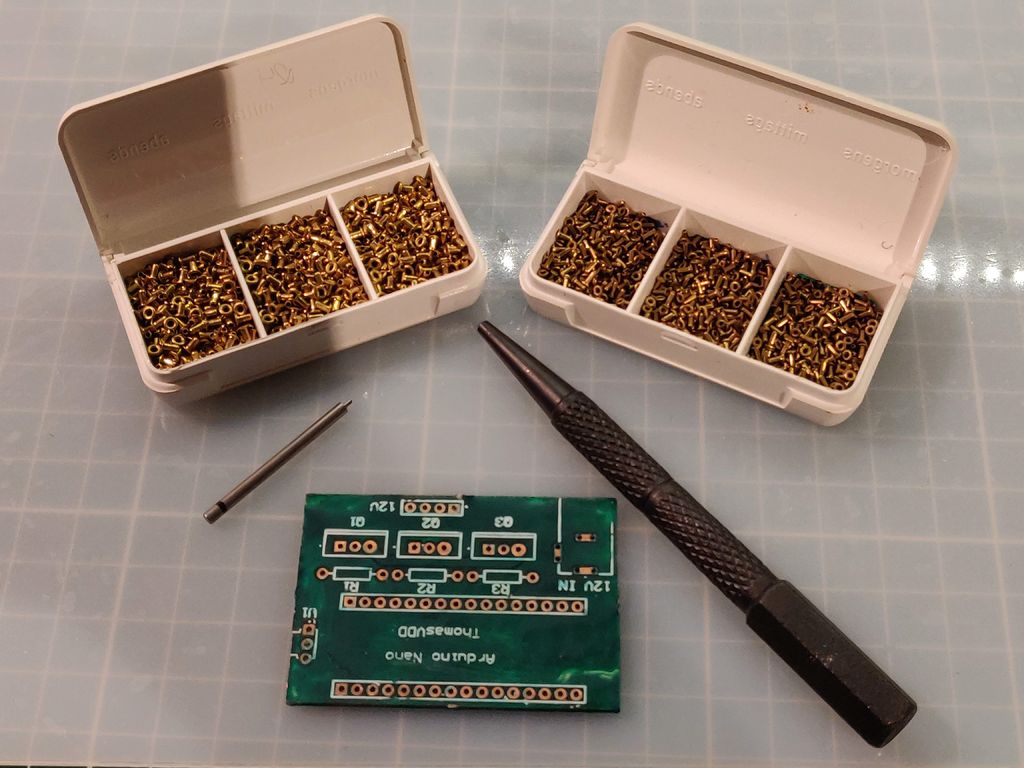

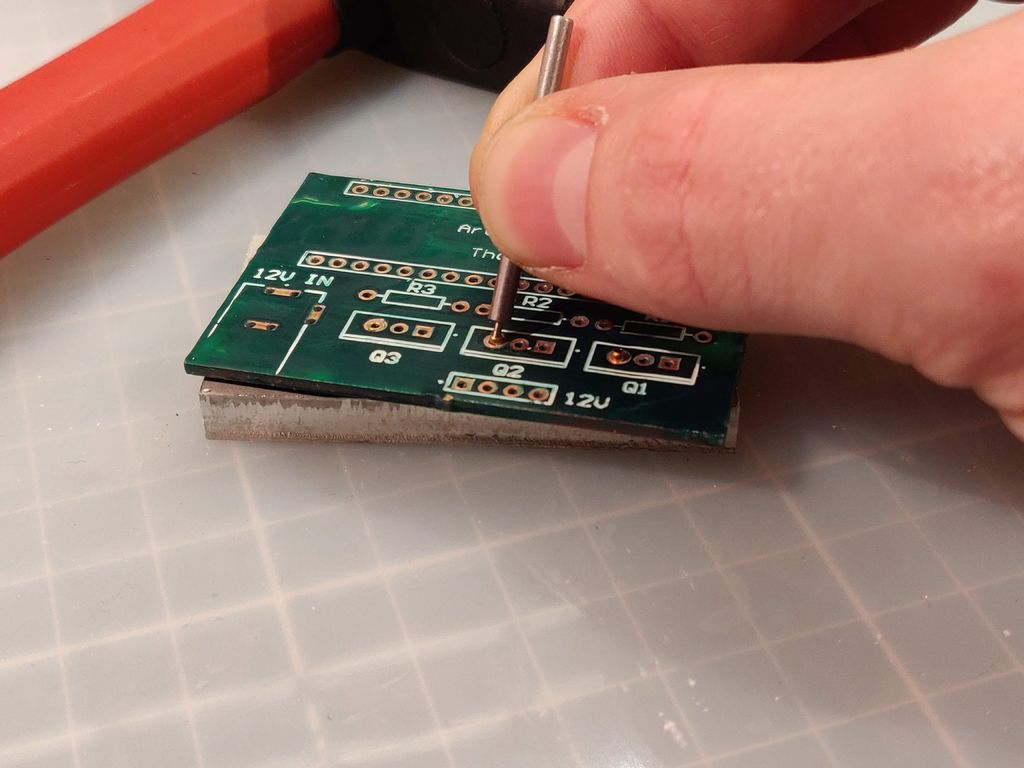

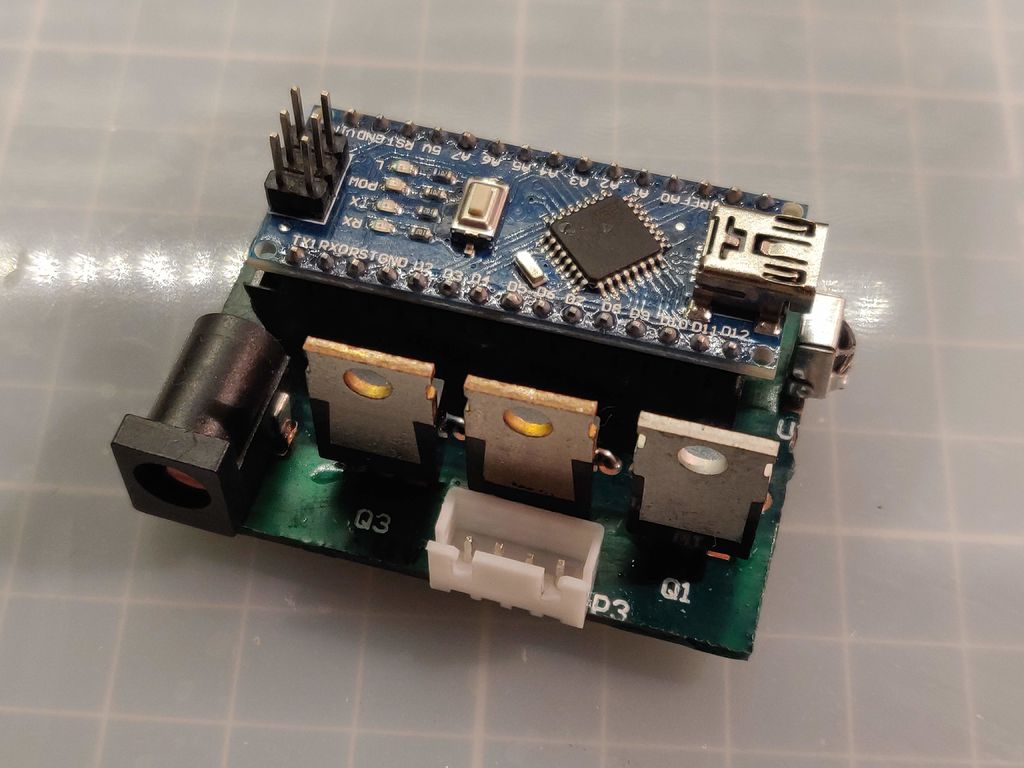

過孔和通孔電鍍

我們的PCB的精加工步驟是安裝過孔和通孔電鍍。您可以以不同尺寸在線購買這些過孔。

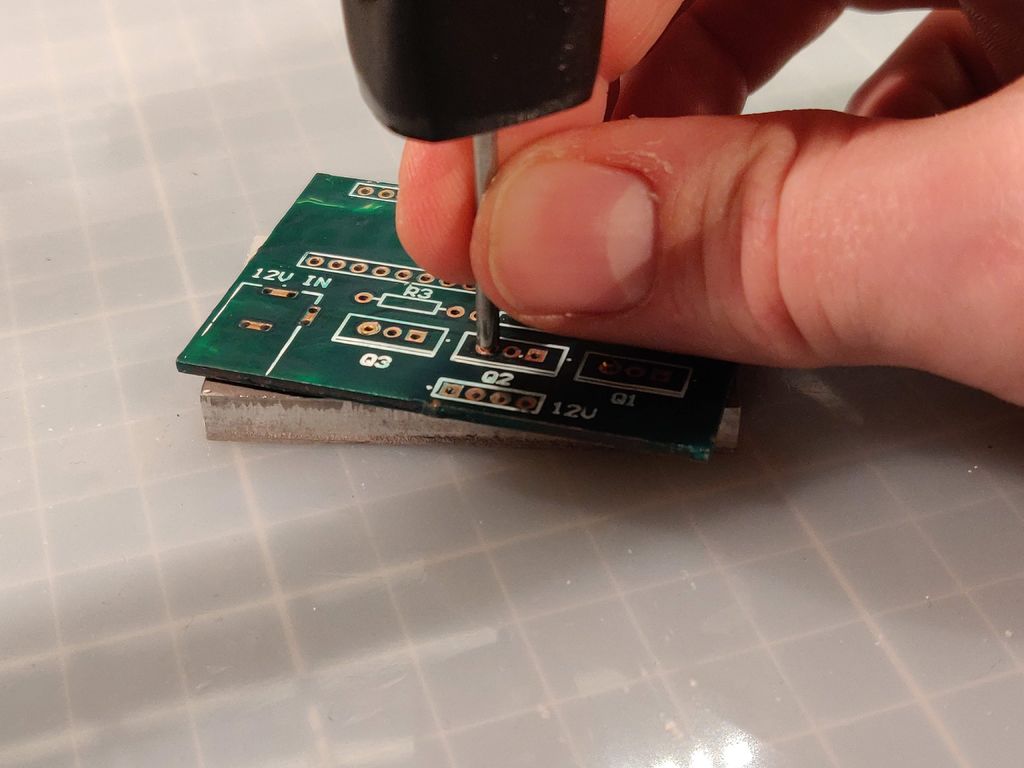

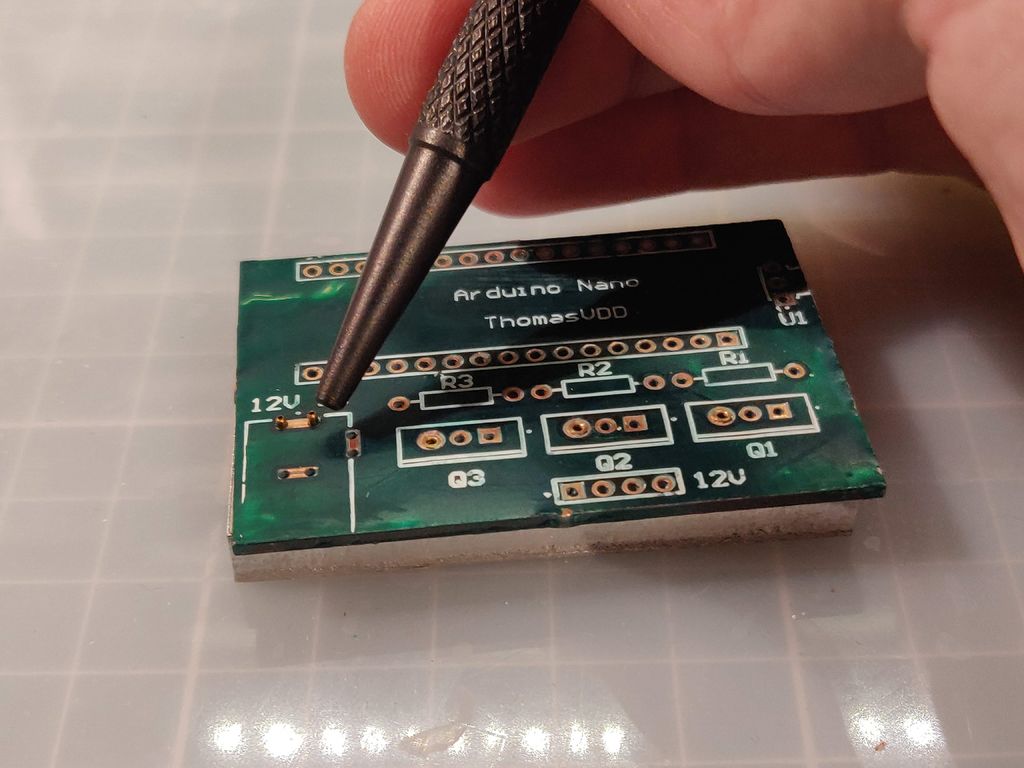

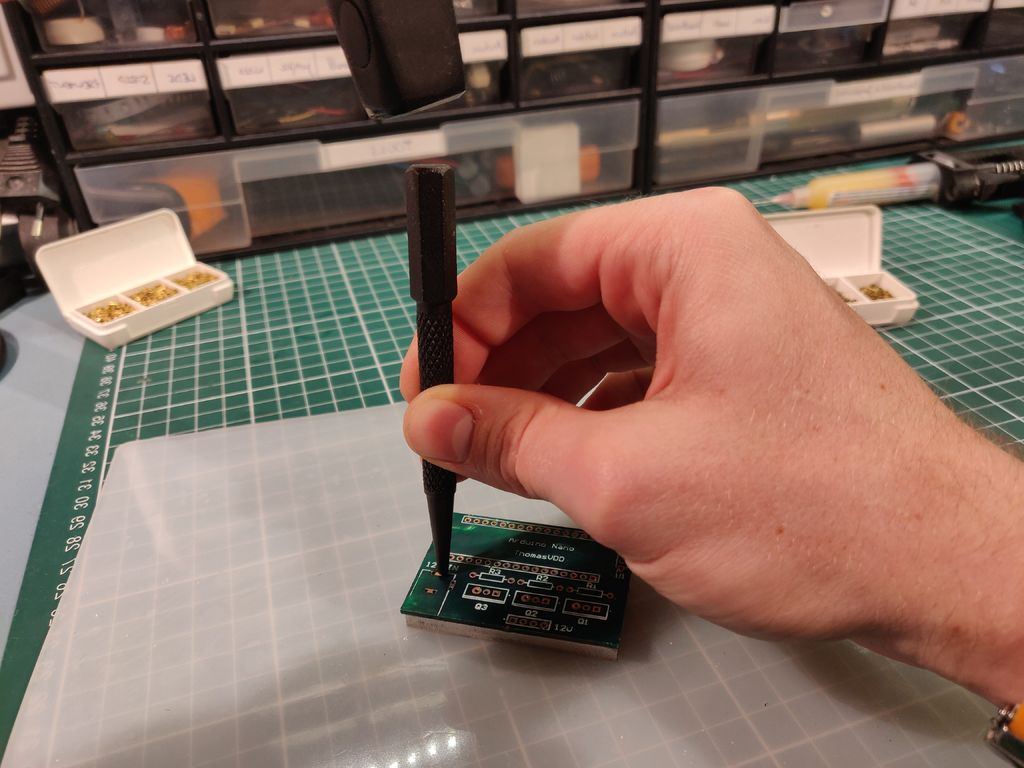

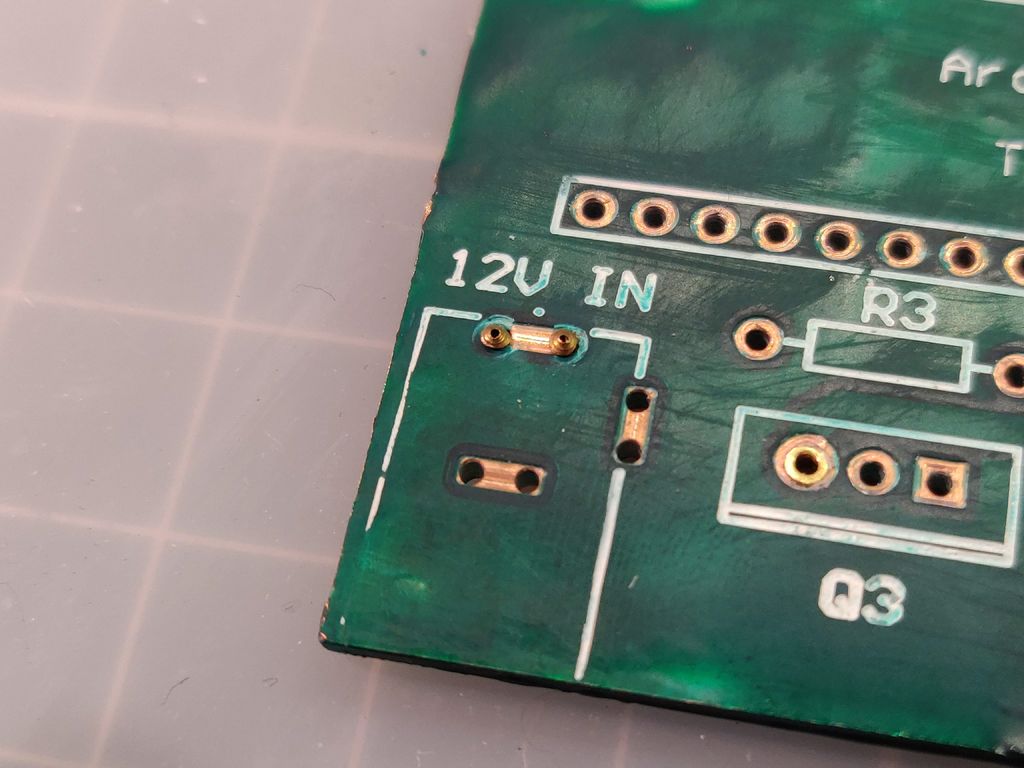

對于過孔,使用0.9 mm尺寸的過孔并將它們插入1 mm孔中。使用釘子驅動器錘擊另一側,并在頂層和底層之間形成牢固的連接。

電鍍通孔使用1.5 mm孔中的1.3 mm變體。由于孔需要保持打開,請使用工具壓接它們,如圖所示。

鍍錫

作為可選的最后一步,PCB可以鍍錫。這使得焊接部件更容易焊接并防止它們腐蝕。我們使用一種稱為液體/化學錫的解決方案來實現(xiàn)這一點,該解決方案基本上是溶解錫,可以與任何暴露于其中的銅結合。處理這些東西時戴上手套!

只需將液態(tài)錫/化學錫溶液倒入容積足夠大的容器中,然后浸入PCB。讓它靜置約2分鐘,取出板子(戴上手套!)。在水下沖洗,你會看到閃亮的鍍錫墊和通孔!

第8步:最后的注釋

我們現(xiàn)在有一個雙面PCB,帶有阻焊層,過孔,通孔電鍍和絲網印刷,可隨時組裝。如果你想知道我們在銑削什么,它是一個基于紅外線的LED條帶驅動器。

蝕刻PCB的比較

最后請注意,讓我們解決房間里的大象:蝕刻PCB怎么樣?

我有之前我曾嘗試過蝕刻,而且我個人并不喜歡使用和儲存化學品。另一方面,您不需要CNC銑床,這可能是某些人的障礙。銑削的一個顯著優(yōu)點是切削和鉆孔不是手動過程,因此具有更好的對準。

就時間而言,我已經嘗試了兩者,所花費的時間或多或少相等。一方面,您必須生成gcode,而蝕刻需要轉移(或類似)gerber的墨粉。在銑削需要時間的同時,蝕刻也是如此。雖然較大的印刷品蝕刻速度更快,但您也不必站在CNC旁邊。

最終歸結為個人偏好;以您想要的方式制作PCB并感覺舒適! :)

結論

如果迫切需要專業(yè)的雙面PCB制作自己的產品仍然是可行的方法。有了這個講究和CNC工廠,您現(xiàn)在應該能夠做到這一點!它并不意味著與商用PCB競爭,但如果不等待制造和運輸,它可以為您節(jié)省成本。

-

pcb

+關注

關注

4318文章

23017瀏覽量

396398 -

銑床

+關注

關注

1文章

34瀏覽量

11447 -

CNC

+關注

關注

7文章

295瀏覽量

35076

發(fā)布評論請先 登錄

相關推薦

制作高頻PCB板,放大器芯片是選什么封裝形式的?

OPA735加OPA333,怎樣用TINA TI去仿真?

cnc機床自動斷電怎么用

數控機床和銑床有什么區(qū)別和聯(lián)系

銑床是用來進行什么加工的機床

數控機床與數控銑床的相同之處有哪些

stm32f100怎樣用重映射功能?

STM32F412G-DISCO怎樣用MX生成fatfs的代碼?

CNC主軸有哪些基礎與應用?|深圳恒興隆機電.

怎樣用萬用表來判斷加熱管的好壞?

無線通信:怎樣用電磁波表示1和0

怎樣用CNC銑床制作專業(yè)雙面PCB

怎樣用CNC銑床制作專業(yè)雙面PCB

評論