隨著現(xiàn)代電子技術(shù)的飛速發(fā)展,PCBA 也向著高密度高可靠性方面發(fā)展。雖然現(xiàn)階段 PCB 和 PCBA 制造工藝水平有很大的提升,常規(guī) PCB 阻焊工藝不會對產(chǎn)品可制造性造成致命的影響。但是對于器件引腳間距非常小的器件,由于 PCB 助焊焊盤設(shè)計和 PCB 阻焊焊盤設(shè)計不合理,將會提升 SMT 焊接工藝難度,增加 PCBA 表面貼裝加工質(zhì)量風險。鑒于這種 PCB 助焊和阻焊焊盤設(shè)計的不合理帶來的可制造性和可靠性隱患問題,結(jié)合 PCB 和 PCBA 實際工藝水平,可通過器件封裝優(yōu)化設(shè)計規(guī)避可制造性問題。優(yōu)化設(shè)計主要從二方面著手,其一,PCB LAYOUT 優(yōu)化設(shè)計;其二,PCB 工程優(yōu)化設(shè)計。

PCB 阻焊設(shè)計現(xiàn)狀

PCB 阻焊設(shè)計對 PCBA 可制造性研究

PCB LAYOUT 設(shè)計

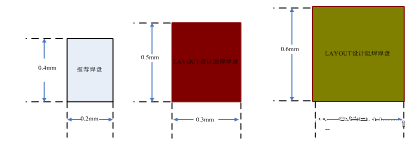

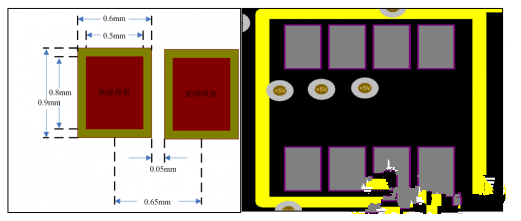

依據(jù)IPC 7351標準封裝庫并參考器件規(guī)格書推薦的焊盤尺寸進行封裝設(shè)計。為了快速設(shè)計,Layout 工程師優(yōu)先按照推薦的焊盤尺寸上進行加大修正設(shè)計,PCB 助焊焊盤設(shè)計長寬均加大 0.1mm,阻焊焊盤也在助焊焊盤基礎(chǔ)上長寬各加大 0.1mm。如圖一所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖一)

PCB 工程設(shè)計

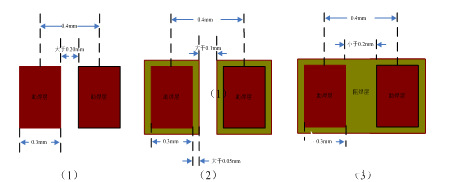

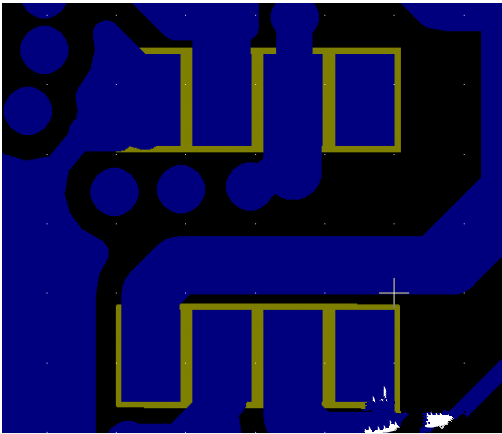

常規(guī) PCB 阻焊工藝要求覆蓋助焊焊盤邊沿 0.05mm,兩個助焊盤阻焊中間阻焊橋大于 0.1mm,如圖二(2)所示。在 PCB 工程設(shè)計階段,當阻焊焊盤尺寸無法優(yōu)化時且兩個焊盤中間阻焊橋小于 0.1mm,PCB 工程采用群焊盤式窗口設(shè)計處理。如圖二(3)所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖二)

PCB 阻焊設(shè)計要求

PCB 阻焊設(shè)計對 PCBA 可制造性研究

PCB LAYOUT 設(shè)計要求

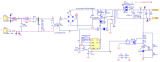

當兩個助焊焊盤邊沿間距大于 0.2mm 以上的焊盤,按照常規(guī)焊盤對封裝進行設(shè)計;當兩個助焊焊盤邊沿間距小于 0.2mm 時,則需要進行 DFM 優(yōu)化設(shè)計,DFM 優(yōu)化設(shè)計方法有助焊和阻焊焊盤尺寸優(yōu)化。確保 PCB 制造時,阻焊工序的阻焊劑能夠形成最小阻焊橋隔離焊盤。如圖三所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖三)

PCB 工程設(shè)計要求

當兩助焊焊盤邊沿間距大于 0.2mm 以上的焊盤,按照常規(guī)要求進行工程設(shè)計;當兩焊盤邊沿間距小于 0.2mm,需要進行 DFM 設(shè)計,工程設(shè)計 DFM 方法有阻焊層設(shè)計優(yōu)化和助焊層削銅處理;削銅尺寸務必參考器件規(guī)格書,削銅后的助焊層焊盤應在推薦焊盤設(shè)計的尺寸范圍內(nèi),且 PCB 阻焊設(shè)計應為單焊盤式窗口設(shè)計,即在焊盤之間可覆蓋阻焊橋。確保在 PCBA 制造過程中,兩個焊盤中間有阻焊橋做隔離,規(guī)避焊接外觀質(zhì)量問題及電氣性能可靠性問題發(fā)生。

PCBA 工藝能力要求

PCB 阻焊設(shè)計對 PCBA 可制造性研究

阻焊膜在焊接組裝過程中可以有效防止焊料橋連短接,對于高密度細間距引腳的 PCB,如果引腳之間無阻焊橋做隔離,PCBA 加工廠無法保證產(chǎn)品的局部焊接質(zhì)量。針對高密度細間距引腳無阻焊做隔離的 PCB,現(xiàn) PCBA 制造工廠處理方式是判定 PCB 來料不良,并不予上線生產(chǎn)。如客戶堅持要求上線,PCBA 制造工廠為了規(guī)避質(zhì)量風險,不會保證產(chǎn)品的焊接質(zhì)量,預知 PCBA 工廠制造過程中出現(xiàn)的焊接質(zhì)量問題將協(xié)商處理。

案例分析

PCB 阻焊設(shè)計對 PCBA 可制造性研究

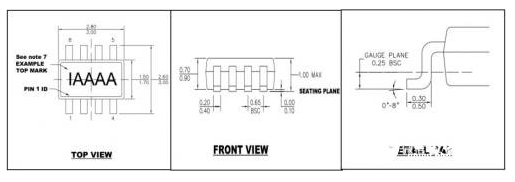

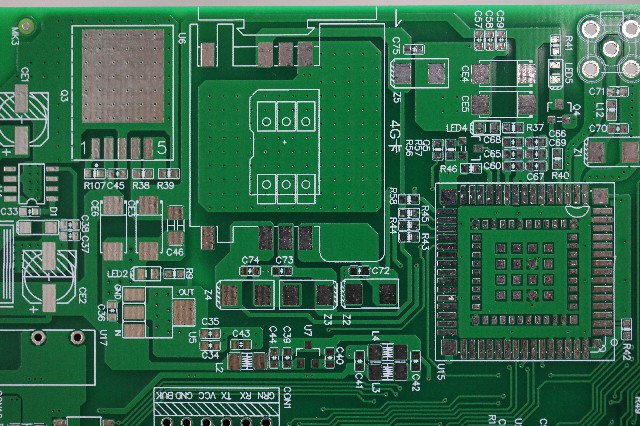

器件規(guī)格書尺寸

如下圖四,器件引腳中心間距:0.65mm,引腳寬度:0.2~0.4mm,引腳長度:0.3~0.5mm。

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖四)

PCB LAYOUT 實際設(shè)計

如下圖五,助焊焊盤尺寸 0.8*0.5mm,阻焊焊盤尺寸 0.9*0.6mm,器件焊盤中心間距 0.65mm,助焊邊沿間距 0.15mm,阻焊邊沿間距 0.05mm,單邊阻焊寬度增加 0.05mm。

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖五)

PCB 工程設(shè)計要求

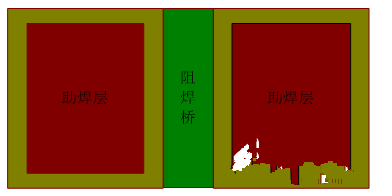

按照常規(guī)阻焊工程設(shè)計,單邊阻焊焊盤尺寸要求大于助焊焊盤尺寸 0.05mm,否則會有阻焊劑覆蓋助焊層的風險。如上圖五,單邊阻焊寬度為 0.05mm,滿足阻焊生產(chǎn)加工要求。但兩個阻焊盤邊沿間距只有 0.05mm,不滿足最小阻焊橋工藝要求。工程設(shè)計直接把芯片整排引腳設(shè)計為群焊盤式窗口設(shè)計。如圖六所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖六)

實際焊接效果

按照工程設(shè)計要求后制板,并完成 SMT 貼片。通過功能測試驗證,該芯片焊接不良率在 50%以上;再次通過溫度循環(huán)實驗后,還可以篩選出 5%以上不良率。首選對器件進行外觀分析(20 倍放大鏡),發(fā)現(xiàn)芯片相鄰引腳之間有錫渣及焊接后的殘留物;其次對失效的產(chǎn)品進行分析,發(fā)現(xiàn)失效芯片引腳短路燒毀。如圖七所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖七)

優(yōu)化方案

PCB 阻焊設(shè)計對 PCBA 可制造性研究

PCB LAYOUT 設(shè)計優(yōu)化

參考 IPC 7351 標準封裝庫,助焊焊盤設(shè)計為 1.2mm*0.3mm,阻焊焊盤設(shè)計 1.3*0.4mm,相鄰焊盤中心間距 0.65mm 保持不變。通過以上設(shè)計,單邊阻焊 0.05mm 的尺寸滿足 PCB 加工工藝要求,相鄰阻焊邊沿間距 0.25mm 尺寸滿足阻焊橋工藝,加大阻焊橋的冗余設(shè)計可以大大降低焊接質(zhì)量風險,從而提高產(chǎn)品的可靠性。

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響(圖八)

PCB 工程設(shè)計優(yōu)化

按照圖八對助焊焊盤寬度進行削銅處理,調(diào)整阻焊寬度焊盤大小。保證器件兩助焊焊盤邊沿間大于 0.2mm,兩阻焊焊盤邊沿間大于 0.1mm,助焊和阻焊焊盤長度保持不變。滿足 PCB 阻焊單焊盤式窗口設(shè)計的可制造性要求。

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響

方案論證

PCB 阻焊設(shè)計對 PCBA 可制造性研究

設(shè)計驗證

針對上述所提的問題焊盤,通過以上方案優(yōu)化焊盤和阻焊設(shè)計,相鄰焊盤邊沿間距大于 0.2mm,阻焊焊盤邊沿間距大于 0.1mm,該尺寸可滿足阻焊橋制程需求。

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響

測試良率對比

從 PCB LAYOUT 設(shè)計和 PCB 工程設(shè)計優(yōu)化阻焊設(shè)計后,組織重新補投相同數(shù)量的 PCB,并按照相同制程完成貼裝生產(chǎn)。產(chǎn)品各項參數(shù)對比如表一所示:

PCB助焊設(shè)計的不合理會對PCBA制造工藝造成什么影響

通過以上數(shù)據(jù)可得,優(yōu)化方案驗證有效,滿足產(chǎn)品可制造性設(shè)計。

優(yōu)化設(shè)計總結(jié)

PCB 阻焊設(shè)計對 PCBA 可制造性研究

綜上所述,器件引腳邊沿間距小于 0.2mm 的芯片不能按照常規(guī)封裝設(shè)計,PCB LAYOUT 設(shè)計助焊焊盤寬度不予補償,通過加長助焊焊盤長度規(guī)避焊接接觸面積可靠性問題。對于助焊焊盤過大導致兩阻焊邊沿間距過小,優(yōu)先考慮削銅處理;對于阻焊焊盤設(shè)計過大的,優(yōu)化阻焊設(shè)計,有效增加兩阻焊焊盤邊沿寬度,從而保證 PCBA 焊接質(zhì)量保障。可見,助焊和阻焊焊盤設(shè)計之間的協(xié)調(diào)對提高 PCBA 可制造性及焊接直通率有決定性作用

責任編輯:ct

-

pcb

+關(guān)注

關(guān)注

4317文章

23006瀏覽量

396302 -

華強pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

42982

發(fā)布評論請先 登錄

相關(guān)推薦

反激式開關(guān)電源PCB的設(shè)計要點

油墨塞孔之大忌,這個要求不合理

PCB設(shè)計中常見的DFM問題

SMT錫膏回流焊出現(xiàn)BGA空焊,如何解決?

貼片電容代理-貼片電容虛焊的原因

漏電流的安全威脅以及芯片直連的嚴重后果

PCB焊盤脫落的原因及解決方法?

FPC彎曲半徑不合理導致斷裂的原因分析

拼版不合理案例詳解

【華秋干貨鋪】拼版不合理案例詳解

拼版不合理案例詳解

PCB助焊設(shè)計的不合理會有什么后果

PCB助焊設(shè)計的不合理會有什么后果

評論