摘 要:

簡單介紹兩種陶瓷粉填充微波多層印制板的

制造工藝流程。詳細論述層壓制造工藝技術。

關鍵詞:微波多層印制板;層壓;陶瓷粉;技術

前言

微波印制板是指在特定的微波基材覆銅板上利用普通剛性印制板制造方法生產的微波電子元件。

目前的印制板高速信號傳輸線可分為兩大類:一類是高頻信號傳輸類,它與無線電的電磁波有關,以正弦波傳輸信號,如雷達、廣播電視和通訊(移動電話、微波通訊、光纖通訊等);另一類是高速邏輯信號傳輸類,這一類產品以數字信號傳輸,與電磁波的方波傳輸有關,這一類產品開始主要在電腦,計算機中應用,現在已應用到家電和通訊類電子產品中。

為了達到高速傳送,對微波印制板基板材料的電氣特性有明確的要求。要實現傳輸信號的低損耗和低延遲,必須選用介電常數和介質損耗角正切小的基板材料,一般有陶瓷材料、玻纖布、聚四氟乙烯和其他熱固性樹脂等。

在所有的樹脂中,聚四氟乙烯的介電常數(εr)和介質損耗角正切(tanδ)最小,而且耐高低溫性和耐老化性能好,最適合作為高頻基板材料,是目前用量最大的微波印制板基板材料。

本文將在對兩種陶瓷粉填充微波多層印制板的制造工藝流程進行簡單介紹的基礎上,對所采用的層壓制造工藝技術進行較為詳細的論述。

2 微波多層印制板材料

主要研究下述兩種高頻介質材料的微波多層印制板層壓制造工藝技術。第一種是陶瓷粉填充、玻璃短纖維增強的聚四氟乙烯(PTFE)高頻介質材料(RT/duroid6002板材);第二種是陶瓷粉填充熱固性樹脂覆銅箔板(RO4350板材)。

2.1 陶瓷粉填充微波多層印制板制造工藝流程

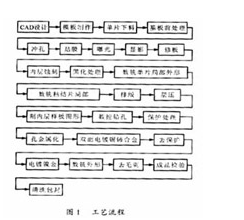

工藝流程如圖1所示,下面介紹兩種高頻介質板層壓工藝技術。

2.2 RT/duroid6002的層壓工藝

2.2.1 粘結片3001

為了采用高頻介質板材RT/duroid6002制造微波多層印制板,供應商開發了適用于RT/duroid低介電常數的高頻介質板的粘結片3001。它是一種熱塑性氯氟共聚物,在微波頻率范圍內,具有低介電常數和低損耗角正切。

2.2.2 層壓工藝

1)排板

將RT/duroid6002板材與粘結片交替疊置。為了保證多層印制板層間重合精度,采用四槽定位銷進行排板。采用將熱電偶探頭置入待壓板內層非圖形區域的方法,進行層壓溫度和時間的控制。

2)閉合

當壓機處于較冷狀態(通常壓機溫度低于120℃)時,將上述排好并裝模的板置于壓機中央,閉合壓機,調節液壓系統使待壓區域獲得所需壓力。一般情況下,初始壓力達到100psi就足夠了,隨后,全壓壓力升至200psi,以保證粘結片有適當的流動度。

3)加溫

啟動層壓機,加熱至220℃。一般情況下,控制最大加熱速率,使上/下爐板的溫度相差1℃~5℃。

4)保溫

通常情況下,在220℃下保溫15分鐘,使粘結片處于熔融狀態,并有足夠的時間流動并潤濕待粘表面。對于較厚的排板結構,保溫時間可延長到30分鐘~45分鐘。

5)冷壓

關閉加熱系統,在保持壓力的情況下冷卻層壓爐板,直至爐板溫度降至120℃。解除壓力,從層壓機內取出含有層壓板的模板。

2.2.3 問題及對策

1)粘結失敗

原因是在待壓板表面采用機械處理方式,如火山灰噴砂處理、機械刷板處理等,應當采用表面化學處理工藝。對保溫溫度及保溫時間不夠,應采用熱電偶對層壓溫度曲線再次進行測定。另一個原因是待壓物表面沾有脫模劑、濕氣、污物等,應當對模具清潔、排板程序和環境條件進行重新評定。

2)層壓板表面斑點或起泡

原因是所施壓力不均勻,溫度控制不當,層壓前內層單片的清潔和干燥不充分。采取的對策是選用潔凈的模板或其他光潔材料、檢查平整度或壓力。采用熱電偶對層壓溫度曲線再次進行檢測。復查待壓單片的清潔和干燥程序,同時對單片在準備和粘結期間的貯存條件和時間進行復查。

3)變形

原因是溫度過高或壓力不均,應當精確控制溫度和壓力。

2.3 RO4350的層壓工藝

2.3.1 半固化片RO4403

為了實現有效粘結,針對RO4350材料,選用了半固化片RO4403。

2.3.2 層壓工藝

1)主要工藝參數

溫度:175℃;

壓力:40kg/cm2;

時間:2小時;

緩沖方式:上、下各墊24張牛皮紙;

入模方式:采用較低溫度(100℃)入模,175℃開始計算層壓時間;

放壓方式:采取分段釋放壓力法。

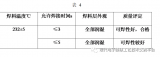

采用上述條件進行層壓后,層間結合力尚能符合要求,但層壓板的平整度較差。經多次試驗并參照所用半固化片RO4403的層壓特性,決定改用以下工藝參數進行層壓。

2)排板方式

從下到上依次為不銹鋼模具下底板/聚酯薄片/4個RO4350單片/一個半固化片RO4403/3個RO4350單片/2個半固化片RO4403/2個RO4350單片/1個半固化片RO4403/1個RO4350單片/聚酯薄片/不銹鋼模具上蓋板。

每側24張緩沖用牛皮紙。加熱溫度為175℃。壓力為40kg/cm2(對于所選用的30.48cm×25.4cm(12英寸×10英寸)的模具,壓力為31噸)。室溫下入模,逐漸升溫。保溫保壓時間為2小時,釋放壓力方式是降溫、分段釋放壓力。

實際層壓時,對待壓板內的溫度進行監控測量。

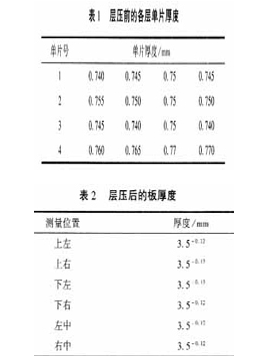

為了控制微波多層印制板的介質厚度,分別測量了層壓前和層壓后的各個單片厚度和成品板的平整度,測量結果見下表1和表2。

可以看出8層微波多層印制板的厚度均勻性較好,證明有關參數的控制比較好。

上述整個層壓過程較長,為了縮短制造周期,更便于控制工藝程序、不妨采用另一種半固化片RO4450B,層壓升溫速率可明顯提高,升溫時間由2小時縮短為50分鐘。

3 結論

微波印制板正向基材多樣化、設計高精度化、計算機控制化、制造專業化、表面鍍覆多樣化、外形加工數控化和生產檢驗自動化的方向發展。通過對兩種陶瓷粉填充微波多層印制板的層壓制造工藝的研究,取得了一定的經驗,為今后的進一步深入研究打下了堅實的基礎

-

電路板

+關注

關注

140文章

4907瀏覽量

97432 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

42983

發布評論請先 登錄

相關推薦

滬電股份43億投建AI芯片配套高端印制電路板項目

撓性電路板和柔性多層電路板區別

PCB多層板是什么?它有哪些特點?

X-ray射線無損檢測設備檢測印制電路板

微波多層印制電路板是如何制造的

微波多層印制電路板是如何制造的

評論