電動(dòng)和混合動(dòng)力電動(dòng)汽車 (EV/HEV) 的電池頗受關(guān)注,然而,工程實(shí)際卻是整個(gè)動(dòng)力管理子系統(tǒng) — 包括基本電機(jī)驅(qū)動(dòng)、車載和外部充電器、電源使用和再生制動(dòng)等功能,都與提高 EV 性能同等重要。因此,隨著 EV 需求量持續(xù)增長,人們越來越重視改良組件的開發(fā)和利用,以此優(yōu)化 EV 電池使用并延長汽車行駛里程。

由作為功率控制器件的標(biāo)準(zhǔn)金屬氧化物半導(dǎo)體場效應(yīng)晶體管 (MOSFET) 渡越為基于碳化硅 (SiC) 基底和工藝技術(shù)的 FET,標(biāo)志著向 EV 能效和系統(tǒng)整體特性提升邁出的重要一步。不過,SiC 器件的關(guān)鍵規(guī)格和驅(qū)動(dòng)要求都與 MOSFET 有所區(qū)別,只有深入了解才能充分發(fā)揮其優(yōu)勢。

本文概述了 EV 和 HEV 的動(dòng)力要求,解釋 SiC 基功率器件適合此類應(yīng)用的原因,并闡明其輔助器件驅(qū)動(dòng)器的功能。本文先簡要討論通過汽車級 AEC-Q101 標(biāo)準(zhǔn)鑒定對分立式器件的意義,然后介紹ROHM Semiconductor推出的兩款通過 AEC 標(biāo)準(zhǔn)鑒定的 SiC 功率器件,并重點(diǎn)強(qiáng)調(diào)成功設(shè)計(jì)必須考慮的關(guān)鍵特性。

為 EV 和 HEV 提供動(dòng)力

內(nèi)燃機(jī) (IC)、EV 和 HEV 等所有汽車對動(dòng)力子系統(tǒng)的需求一直呈指數(shù)級增長,以支持高級輔助駕駛系統(tǒng) (ADAS)、電動(dòng)車窗、車門和后視鏡、內(nèi)部網(wǎng)絡(luò)及連接、雷達(dá)、娛樂系統(tǒng)、GPS 等功能。

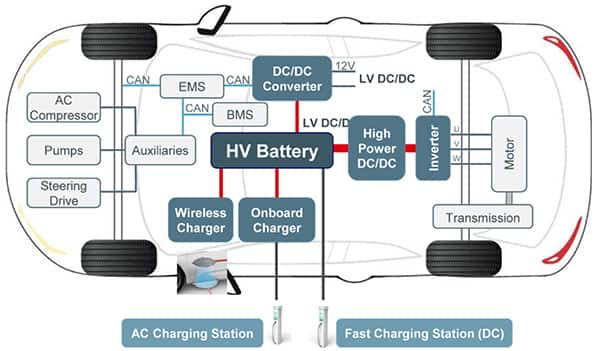

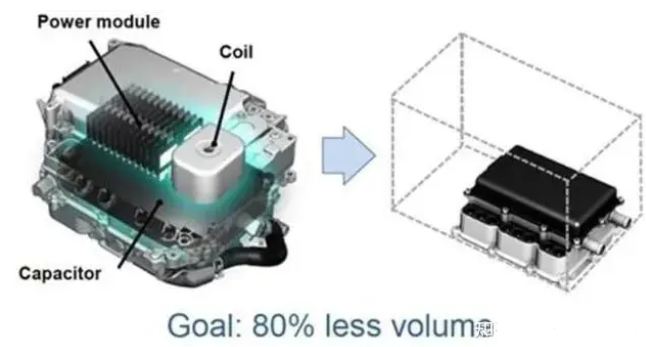

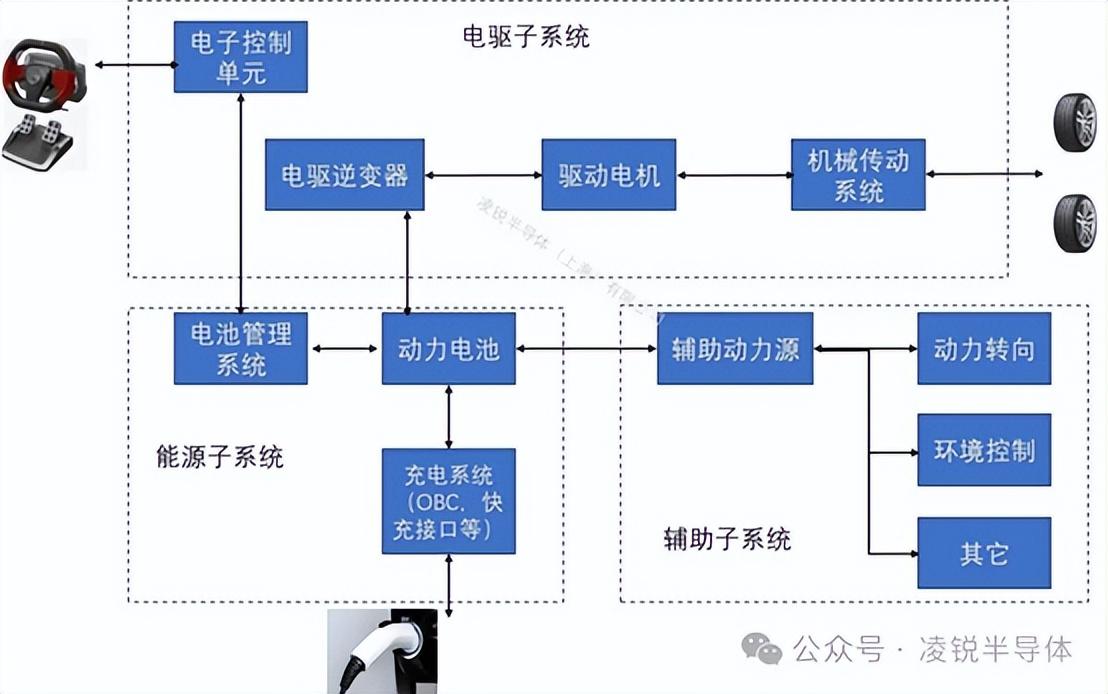

IC 車輛的主要電源通常采用 12 V,100 至 200 Ah 的標(biāo)準(zhǔn)鉛酸電池。不過,相較于 EV 電池,其電量要求相對較小,因?yàn)?EV 電池還必須為“原動(dòng)機(jī)”供電(圖 1)。因此,EV 電池組容量范圍為 50 至 150 kWh,具體取決于車輛功能、尺寸和供應(yīng)商,電壓典型值為 200 至 300 V。如需進(jìn)行同環(huán)境比較,則使用以下公式將其轉(zhuǎn)換為 Ah:Ah = (kWh × 1,000)/V。

圖 1:EV 基于電池的動(dòng)力子系統(tǒng)為牽引電機(jī)及相關(guān)功能,以及如今駕駛員所期望的許多標(biāo)準(zhǔn)特性和功能供電。(圖片來源:ROHM Semiconductor)

除了使用許多小型 DC/DC 轉(zhuǎn)換器實(shí)現(xiàn)內(nèi)部功能和充電外,許多 EV(但不全是)還通過直流/交流 (DC/AC) 轉(zhuǎn)換器為牽引電機(jī)提供變頻交流電 (AC)。牽引電機(jī)的額定功率范圍從約 150 hp(低端車輛)到 500 hp 以上(頂級特斯拉)。按 1 hp 約等于 750 W 計(jì)算,電機(jī)的耗電量相當(dāng)大。

動(dòng)力子系統(tǒng)整體能效的決定因素眾多,其中最重要的還屬開關(guān)穩(wěn)壓器的性能。該器件可將原始電能轉(zhuǎn)換為傳動(dòng)系統(tǒng)和電池充電所需的電壓/電流。

原因很簡單,電流水平達(dá)到數(shù)百安培時(shí),基本的阻抗 (IR) 壓降就成了關(guān)鍵參數(shù)。例如,100 A 時(shí),即便只是 100 mΩ 的導(dǎo)通電阻 (RDS(ON)) 也會(huì)在兩方面產(chǎn)生不利影響:一是 10 V 的輸送電壓損耗,二是必須管理 100 W 的耗散功率 (I2R)。除 RDS(ON)損耗外,DC/AC 和 DC/DC 轉(zhuǎn)換器的開關(guān)損耗也會(huì)降低能效,縮短電池續(xù)航時(shí)間,并且增加熱負(fù)荷和耗散功率。

為什么要考慮 SiC?

眾所周知,針對這些靜態(tài)損耗,降低 IR 壓降和 I2R 損耗的常用策略有兩種:1) 降低導(dǎo)通電阻;2) 提高系統(tǒng)工作電壓從而降低所需電流,卻可為負(fù)載提供等量功率。任何以期降低動(dòng)態(tài)開關(guān)損耗的器件改進(jìn)(通常與器件物理特性、開關(guān)頻率及其他因素有關(guān))都會(huì)產(chǎn)生巨大影響。

過去數(shù)十年間,市面上主要的功率開關(guān)器件是硅 (Si) 基 MOSFET 和絕緣柵雙極型晶體管 (IGBT)。盡管技術(shù)進(jìn)步顯著提高了器件性能,但改進(jìn)已基本進(jìn)入平臺(tái)期。與此同時(shí),EV 應(yīng)用卻需要性能表現(xiàn)更佳的開關(guān)器件兼具可行性和吸引力。

所幸過去數(shù)十年間,另一種固態(tài) MOSFET 工藝技術(shù)已然成熟:這種技術(shù)基于由硅和碳通過共價(jià)鍵連接而成的碳化硅 (SiC) 材料,而非全硅材料。盡管 SiC 擁有百余種不同型態(tài)(獨(dú)特結(jié)構(gòu)),但由于生產(chǎn)和加工原因,4H 型和 6H 型最受青睞。

相較于全 Si MOSFET,SiC MOSFET 在許多關(guān)鍵屬性上具有絕對優(yōu)勢:

SiC 的臨界電場約為 Si 的 8 倍,因此非常適合用作功率半導(dǎo)體器件。高介電強(qiáng)度可使芯片更薄,摻雜層相對較厚,并且損耗更低。

SiC 的導(dǎo)熱率約為 Si 的 3 倍,因此產(chǎn)生的全部熱量都可以通過傳導(dǎo)傳遞,材料本身的溫度自然就低得多。

SiC 的熔點(diǎn)相當(dāng)高,因此工作溫度可達(dá) 400℃ 以上(標(biāo)準(zhǔn) Si 器件最高達(dá) 150℃)。較高的工作溫度極大簡化了冷卻要求,使 SiC 器件即使在更高的環(huán)境溫度下工作,溫差仍足以支持熱量的傳導(dǎo)和對流。

SiC 支持的最大電流密度是硅器件的 2 至 3 倍,因此在給定功率水平下可以降低元器件和系統(tǒng)成本。

如表 1 所示,標(biāo)準(zhǔn)硅、4H SiC 和 6H SiC 本身的臨界電氣特性規(guī)格顯然各有不同。SiC 的帶隙能量和臨界電場值較高,因而工作電壓相對較高;電子和空穴遷移率較小,開關(guān)損耗較低,因而工作頻率較高(所需濾波器和無源元器件也相對較少)。此外,較高的導(dǎo)熱率和工作溫度也簡化了冷卻要求。

|

表 1:硅、兩種型態(tài)的 SiC 與金剛石(用以對照)的基本材料級關(guān)鍵電氣特性。(表格來源:Semantic Scholar)

SiC 成熟度與 AEC-Q101

不過,SiC 器件從理論推斷過渡到具體實(shí)現(xiàn),發(fā)展并非一路順暢快捷。但是在過去十年間,經(jīng)過數(shù)次更新?lián)Q代,每一次都伴隨著工藝的改進(jìn)和結(jié)構(gòu)的重大變化,SiC 基 MOSFET 終于發(fā)展成熟。

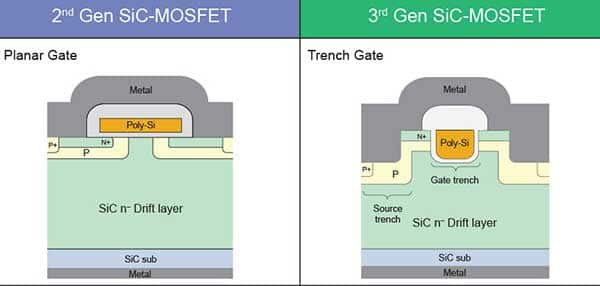

例如,ROHM Semiconductor 長期以來提供的第 2代 SiC 器件已廣泛應(yīng)用于汽車領(lǐng)域。第 2代 SiC 器件等標(biāo)準(zhǔn) SiC MOSFET 大多采用共面結(jié)構(gòu),隨著芯片尺寸減小將逐漸接近 FET 內(nèi)阻下限(圖 2)。相比之下,ROHM 的第 3代產(chǎn)品采用雙溝槽結(jié)構(gòu)(柵極溝槽和源極溝槽),從而有效減小溝道尺寸和導(dǎo)通電阻。

圖 2:ROHM 的SiC器件由第 2代過渡到第 3代,伴隨著工藝的改進(jìn)和結(jié)構(gòu)的重大變化。(圖片來源:ROHM Semiconductor)

ROHM 的第 3代 SiC MOSFET 采用專有溝槽式柵極結(jié)構(gòu)。相較于現(xiàn)有的共面型 SiC MOSFET,這種結(jié)構(gòu)使導(dǎo)通電阻減少 50%,輸入電容減少 35%,從而顯著降低開關(guān)損耗,提高開關(guān)速度和能效。此外,相比 600 V 和 900 V 的器件,1200/1800 V 的 SiC MOSFET 芯片面積更小(因此封裝尺寸更小),體二極管的恢復(fù)損耗也相對較低。

符合 AEC 標(biāo)準(zhǔn)

伴隨成熟 SiC 器件及此前數(shù)代產(chǎn)品的另一個(gè)問題在于,是否能夠通過 AEC-Q101 標(biāo)準(zhǔn)鑒定。該標(biāo)準(zhǔn)基于美國汽車電子委員會(huì) (AEC) 頒布的一套規(guī)范。該委員會(huì)由主要汽車制造商和美國電子元器件制造商組成,負(fù)責(zé)構(gòu)建汽車電子可靠性測試體系。主要協(xié)議有:

AEC-Q100(IC 器件)

AEC-Q101(MOSFET 等分立元器件)

AEC-Q102(分立光電元件)

AEC-Q104(多芯片模塊)

AEC-Q200(無源元器件)

相比工業(yè)應(yīng)用中廣泛采用的其他標(biāo)準(zhǔn),AEC-Q101 標(biāo)準(zhǔn)更為嚴(yán)格。AEC 規(guī)范設(shè)立了一系列等級,如表 2 所示。SiC 器件可以滿足 0 級(-40℃ 至 +150℃),而全硅器件往往達(dá)不到該等級。1 級適用于車內(nèi)應(yīng)用,確保器件可在 -40℃ 至 +125℃ 的環(huán)境溫度范圍內(nèi)穩(wěn)定運(yùn)行,但傳動(dòng)系統(tǒng)和發(fā)動(dòng)機(jī)艙內(nèi)應(yīng)用則需要 0 級。

|

表 2:相比商業(yè)和工業(yè)應(yīng)用中采用的其他標(biāo)準(zhǔn),AEC 可靠性鑒定標(biāo)準(zhǔn)更具挑戰(zhàn)性。(表格來源:Texas Instruments)

請注意,據(jù)某些供應(yīng)商報(bào)告稱,工業(yè)應(yīng)用開始逐步采用 AEC-Q100 系列規(guī)范以確保增強(qiáng)可靠性。從成本角度來看,此舉確實(shí)可行。由于電子設(shè)備和元器件廣泛應(yīng)用于汽車,顯著降低了工業(yè)應(yīng)用與汽車應(yīng)用之間的價(jià)格差異。

SiC 器件支持中等至大電流設(shè)計(jì)

SiC 器件不單單適用于 EV 的大電流應(yīng)用。除傳動(dòng)系統(tǒng)外,許多低功率功能(例如電動(dòng)座椅/車窗、座椅和車廂加熱器、電池預(yù)熱器、交流電機(jī)、動(dòng)力轉(zhuǎn)向系統(tǒng))也可受益于 SiC MOSFET 的特性。

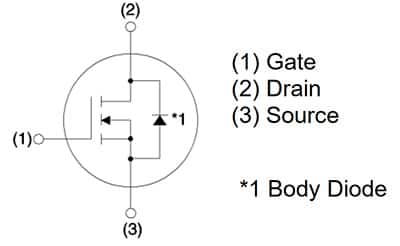

例如,ROHM 的SCT3160KL是一款 N 溝道 SiC 功率 MOSFET,經(jīng)優(yōu)化負(fù)載高達(dá) 17 A(圖 3)。該器件采用 TO-247N 封裝,尺寸僅為 16 mm(寬)x 21 mm(高)x 5 mm(厚),通過背面的散熱接片可輕松連接至散熱器(圖 4)。由其頂級規(guī)格可知,該器件適用于中等電流和功率要求的應(yīng)用(表 3)。

圖 3:ROHM 的 SCT3160KL 是一款基本 N 溝道 SiC 功率 MOSFET,負(fù)載高達(dá) 17 A。(圖片來源:ROHM Semiconductor)

圖 4:SCT3160KL 封裝尺寸為 16 mm × 21 mm × 5 mm,通過背面的散熱接片可提供增強(qiáng)的散熱功能。(圖片來源:ROHM Semiconductor)

|

表 3:SCT3160KL 的基本規(guī)格表明,該器件適合驅(qū)動(dòng) EV 中許多較小負(fù)載或?yàn)槠渌麘?yīng)用供電。(表格來源:ROHM Semiconductor)

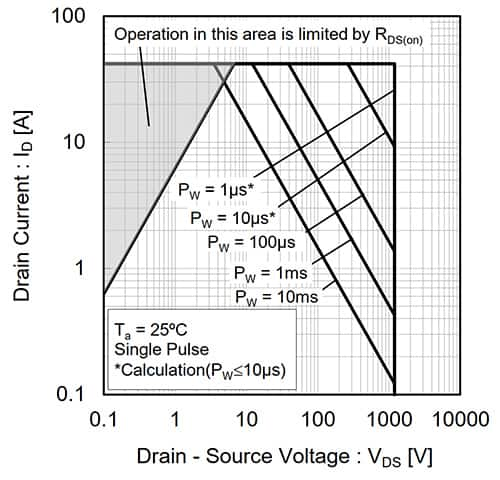

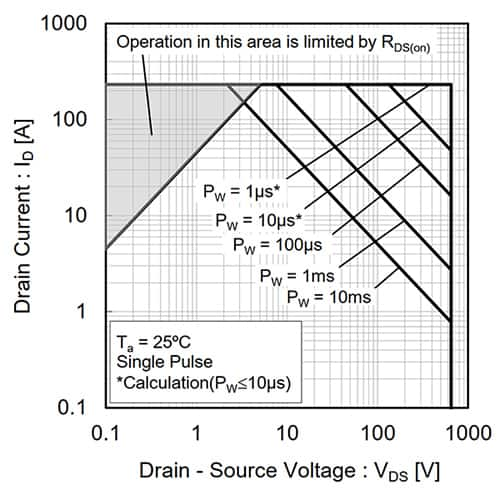

如最大安全工作區(qū)域 (SOA) 圖所示,該 SiC 器件適用于脈沖工作周期,典型代表為高壓開關(guān)電源和高壓穩(wěn)壓器(圖 5)。

圖 5:SCT3160KL 的 SOA 圖顯示并規(guī)定了漏電流、漏源電壓和脈沖功率處理的最大限值。(圖片來源:ROHM Semiconductor)

當(dāng)然,電流越大,SiC 基器件的優(yōu)勢越明顯。ROHM 的SCT3022AL也是一款采用 TO-247N 封裝的 N 溝道 SiC 功率 MOSFET。由主要規(guī)格(表 4)和 SOA(圖 6)可知,由于導(dǎo)通電阻較小,額定電流較大,該器件適用于電機(jī)驅(qū)動(dòng)功率轉(zhuǎn)換、電池管理以及 EV 電池充電。

|

表 4:由于較低的導(dǎo)通電阻及其他屬性,ROHM 的 SCT3022AL N 溝道 SiC 功率 MOSFET 適用于大電流設(shè)計(jì)。(表格來源:ROHM Semiconductor)

圖 6:SCT3022AL N 溝道 SiC 功率 MOSFET 的 SOA 圖清楚表明,該器件可有效支持電流和功率相對較大的應(yīng)用。(圖片來源:ROHM Semiconductor)

SiC FET 的輔助柵極驅(qū)動(dòng)器

無論是硅 MOSFET、SiC FET 還是 IGBT,功率器件本身只是功率轉(zhuǎn)換/控制設(shè)計(jì)的一部分。實(shí)際上,大功率“信號鏈”運(yùn)行需要三大功能:控制器、柵極驅(qū)動(dòng)器和功率半導(dǎo)體。

在驅(qū)動(dòng)特性方面,SiC 器件與 Si 器件(和 IGBT)雖有類似,卻仍有較大差異。例如,由于 SiC MOSFET 的跨導(dǎo)較低,從線性(阻性)區(qū)域到飽和區(qū)域的過渡相對平緩,不似 Si 器件一般明顯,因此導(dǎo)通狀態(tài)下,SiC 器件的柵源電壓 (VGS) 大于 20 V,而關(guān)斷狀態(tài)下則介于 -2 V 至 -5 V 之間(因?yàn)?VGS閾值的噪聲容限較低)。

SiC 驅(qū)動(dòng)器需要滿足以下條件:

供電電壓相對較高(25 至 30 V),通過低傳導(dǎo)損耗實(shí)現(xiàn)高能效

具有較大驅(qū)動(dòng)電流(典型值 > 5 A)、低阻抗和快速壓擺率,瞬態(tài)電壓變化率 (dV/dt) 較小,使驅(qū)動(dòng)電流流入和流出柵極電容時(shí)開關(guān)損耗更低

快速短路保護(hù)(典型響應(yīng)值 <400 ns),因?yàn)?SiC 器件的開關(guān)速度比 Si 器件快

降低傳播延遲和器件間偏移(同樣可提高能效)

具有超高 dV/dt 抗擾度,可確保在高電壓大電流工作環(huán)境中穩(wěn)定運(yùn)行

SiC 基 FET、Si MOSFET 與 IGBT 的差異一覽表如下。

|

表 5:雖然 Si 基 MOSFET 和 IGBT 的驅(qū)動(dòng)要求大致相同,但 SiC 器件的驅(qū)動(dòng)規(guī)格卻大不相同。(表格來源:Texas Instruments)

由于這些器件與各種其他系統(tǒng)拓?fù)湟蛩囟荚诟邏合逻\(yùn)行,因此設(shè)計(jì)標(biāo)準(zhǔn)中通常包括爬電距離和間隙尺寸相關(guān)的監(jiān)管問題。此外,在控制器和功率器件之間進(jìn)行電流(阻性)隔離總是必要之舉。

電流隔離可以使用獨(dú)立元器件布置于控制器和驅(qū)動(dòng)器之間,也可以使用多芯片驅(qū)動(dòng)器的內(nèi)置功能。后者可使整體占用空間更小,但是一些設(shè)計(jì)人員更傾向于使用獨(dú)立隔離器,以便選擇隔離技術(shù)(例如磁、光、電容)以及性能規(guī)格。

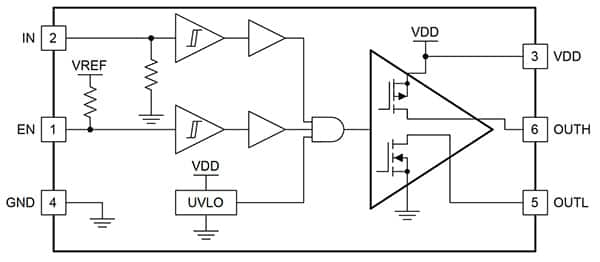

例如,Texas Instruments 的UCC27531-Q1是一款通過 AEC-Q100 標(biāo)準(zhǔn)鑒定(1 級)的非隔離式單通道高速柵極驅(qū)動(dòng)器,可用于 SiC(及其他)器件(圖 7)。VDD為 18 V 時(shí),峰值拉電流高達(dá) 2.5 A,灌電流達(dá) 5 A。不對稱驅(qū)動(dòng)模式下的強(qiáng)大灌入功能,提高了系統(tǒng)免受寄生米勒導(dǎo)通效應(yīng)干擾的能力。驅(qū)動(dòng) 1800 pF 負(fù)載時(shí),傳播延遲為 17 ns(典型值),快速上升/下降時(shí)間為 15/7 ns,因此該器件適合驅(qū)動(dòng) SiC 器件。

圖 7:Texas Instruments 的 UCC27531-Q1 非隔離式柵極驅(qū)動(dòng)器,滿足 SiC 開關(guān)器件的技術(shù)要求。(圖片來源:Texas Instruments)

這款采用 6 引腳 SOT-23 封裝的小型驅(qū)動(dòng)器看似功能簡單,卻能有效滿足 SiC 器件的特定驅(qū)動(dòng)需求。

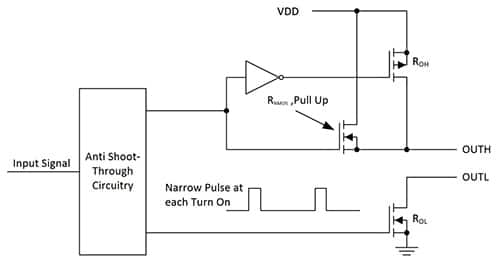

該器件的輸出級采用獨(dú)特的架構(gòu),從而在最需要時(shí)提供峰值拉電流,即功率開關(guān)導(dǎo)通時(shí)的米勒平臺(tái)區(qū)域,此時(shí)功率開關(guān)漏極/集電極電壓的 dV/dt 最大(圖 8)。實(shí)現(xiàn)方法是在輸出由低電平轉(zhuǎn)為高電平時(shí),柵極驅(qū)動(dòng)器輸出峰值拉電流,N 溝道 MOSFET 則在這一瞬間實(shí)現(xiàn)快速導(dǎo)通。

圖 8:Texas Instruments 的 UCC27531-Q1 柵極驅(qū)動(dòng)器增加了特殊電路和時(shí)序,最大限度地增大拉電流,并在 SiC 功率器件最需要的瞬間提供。(圖片來源:Texas Instruments)

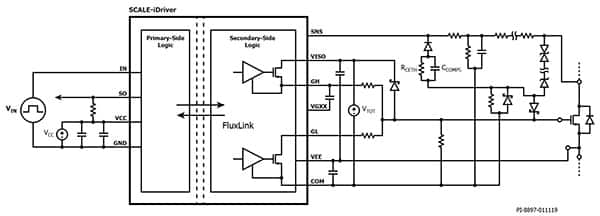

Power Integrations的SIC1182K是隔離式 SiC 驅(qū)動(dòng)器解決方案,這款 8 A 單通道 SiC 柵極驅(qū)動(dòng)器具有高達(dá) 1200 V 的高級有源鉗位和增強(qiáng)隔離。請注意,這款隔離式 SiC 驅(qū)動(dòng)器模塊未通過 AEC 標(biāo)準(zhǔn)鑒定,不過 Power Integrations 推出的類似產(chǎn)品 SID11x2KQ MOSFET/IGBT 柵極驅(qū)動(dòng)器系列通過了 AEC-100 標(biāo)準(zhǔn) 1 級鑒定。例如,SID1182KQ-TL是一款 8 A/1200 V 單通道 IGBT/MOSFET 柵極驅(qū)動(dòng)器。

SIC1182K 采用 16 引腳 eSOP-R16B 封裝(9 mm x 10 mm x 2.5 mm),具有 9.5 mm 的爬電距離和間隙(符合監(jiān)管規(guī)定),以及亦可作為散熱路徑的有效初級側(cè)接地連接(圖 9)。隔離采用該公司專有的固體絕緣 FluxLink 技術(shù),而該驅(qū)動(dòng)器已獲得 VDE 0884-10 認(rèn)證和 UL 1577 認(rèn)證(申請中)。

圖 9:Power Integrations 的 SIC1182K 隔離式 SiC 柵極驅(qū)動(dòng)器引腳 3、4、5 和 6 的合并連接,可提供導(dǎo)熱路徑以及有效的初級側(cè)接地連接。(圖片來源:Power Integrations)

SIC1182K 可通過同一個(gè)檢測引腳實(shí)現(xiàn)導(dǎo)通階段的短路保護(hù),以及關(guān)斷時(shí)的過壓限制(通過高級有源鉗位)。隔離式柵極驅(qū)動(dòng)器必須連接初級/次級側(cè)電源和接地、邏輯控制和驅(qū)動(dòng)輸出。如需實(shí)現(xiàn)更強(qiáng)大的驅(qū)動(dòng)能力,也提供其他連接(圖 10),其中包括:邏輯故障信號(開漏)、輸入檢測(導(dǎo)通短路檢測和關(guān)斷過壓限制)、自舉和電荷泵電壓源,以及次級側(cè)基準(zhǔn)電位。

圖 10:SIC1182K 隔離式 SiC 柵極驅(qū)動(dòng)器增加的引腳可以在實(shí)際電路中增強(qiáng)驅(qū)動(dòng)能力,多用于解決故障和不良問題。(圖片來源:Power Integrations)

總結(jié)

可行的 EV 應(yīng)用必須具備高端電池和高性能電源管理,而兩者均可由 SiC MOSFET 等先進(jìn)的功率開關(guān)器件提供。如上所述,第 2代和第 3代器件的多個(gè)性能參數(shù)在導(dǎo)通電阻、損耗、開關(guān)性能和熱性能等方面均優(yōu)于現(xiàn)有 Si 器件。

然而,為了充分發(fā)揮這些高性能 SiC 器件的潛力,設(shè)計(jì)人員還必須選擇符合應(yīng)用需求的柵極驅(qū)動(dòng)器。

-

MOSFET

+關(guān)注

關(guān)注

144文章

7085瀏覽量

212703 -

SiC

+關(guān)注

關(guān)注

29文章

2759瀏覽量

62450 -

Ev

+關(guān)注

關(guān)注

2文章

207瀏覽量

35720

發(fā)布評論請先 登錄

相關(guān)推薦

原創(chuàng):電動(dòng)汽車無線充電隨想——王創(chuàng)社博士

國產(chǎn)電動(dòng)汽車充電技術(shù)實(shí)現(xiàn)新突破

【技術(shù)干貨】氮化鎵IC如何改變電動(dòng)汽車市場

電動(dòng)汽車快速充電怎么改善

淺析SiC功率器件SiC SBD

混合電動(dòng)汽車和電動(dòng)汽車的功能電子化方案

有效實(shí)施更長距離電動(dòng)汽車用SiC功率器件

【羅姆SiC-MOSFET 試用體驗(yàn)連載】應(yīng)用于電動(dòng)汽車的基于 SiC 器件雙向諧振型 DC/DC 變換器

電動(dòng)汽車熱管理系統(tǒng)和性能

電動(dòng)汽車的優(yōu)勢及結(jié)構(gòu)

電動(dòng)汽車的充電站介紹

電動(dòng)汽車中碳化硅器件正在取代硅基功率器件

SiC器件如何提升電動(dòng)汽車的系統(tǒng)效率

日立ECN30系列功率模塊助力電動(dòng)汽車(EV)領(lǐng)域

SiC MOSFET在電動(dòng)汽車中的應(yīng)用問題

長距離電動(dòng)汽車應(yīng)用中 SiC 功率器件的有效實(shí)現(xiàn)

長距離電動(dòng)汽車應(yīng)用中 SiC 功率器件的有效實(shí)現(xiàn)

評論