占地逾6萬平方米,超過5個足球場大小的超級大倉庫,每天中轉近10萬噸鋼卷,空無一人卻輕松運轉;可以24小時不開燈作業的智能車間,無人行車穿行其中,撈渣、拆捆、貼標,曾經最苦最累的崗位如今被機器人徹底取代……“鋼鐵老大哥”正通過新一代信息技術與鋼鐵產業的融合創新,探索出一條智慧制造新路,徹底顛覆鋼鐵業“傻大黑粗”的傳統印象。

目前,寶鋼股份上海寶山基地建成了煉鐵數字化料場、1580智能車間試點示范、一煉鋼厚板連鑄智能產線、冷軋C008智能車間、硅鋼四期智能工廠等一批智能化產線,效益效果明顯,在智慧制造推進中起到了示范引領作用。

開啟智慧煉鋼“最強大腦”

隨著操作者按下iPad屏上的按鍵,3000米外的寶鋼股份寶山基地一煉鋼3號轉爐開啟遠程“一鍵煉鋼”模式:氧槍緩緩降下,轉爐爐內的鋼水開始翻滾……出鋼后,碳、硅、錳、磷、硫等鋼水成分指標全都在控制標準內。

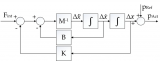

傳統的煉鋼過程,需要吹煉工、合金工、搖爐工、信號工等多名煉鋼工協作,必須穿戴好防護用品,在高溫、粉塵的惡劣環境中完成,工作節奏快,勞動強度大。多年來,寶鋼股份持續推進智慧煉鋼,在國內處于先進行列。2007年,寶鋼股份成功實現了轉爐冶煉的“一鍵煉鋼”,即整爐鋼冶煉只需操作工按下一個“開始鍵”即可自動冶煉。今年初,寶鋼股份成功打破國外技術封鎖,掌握了大型300噸轉爐全自動出鋼技術,取得大型轉爐“智慧煉鋼”關鍵瓶頸的突破,實現了真正意義上的“一鍵煉鋼”(轉爐自動化冶煉+全自動出鋼)工藝貫通。

該工藝堪稱大型轉爐“智慧煉鋼”的“最強大腦”,不僅有效提高了煉鋼成功率,縮短出鋼周期,同時改善了工作環境并減輕工人的勞動強度。通過智慧制造和5G技術,實現了遠程“一鍵煉鋼”,未來有望能實現在上海煉湛江鋼鐵基地的鋼。

苦活累活讓機器人包攬

寶鋼股份冷軋廠C008熱鍍鋅智能車間,是工信部鋼鐵企業智能制造示范試點和工業互聯網應用試點項目,它有一個別稱——黑燈工廠。寶鋼股份冷軋廠三冷軋分廠廠長陸勇解釋,車間原先都是燈火通明的,2016年改造后,原來由人工開的行車變成無人行車,不再需要行車工駕駛,具備24小時黑燈操作的條件。另外,用機器人替代了3D(Dangerous、Dirty、Difficult,危險、骯臟、困難)崗位的人機結合,也不需要開燈來作業。

在車間里,兩條相對而立的生產線上見不到一個操作員工。從機組入口段一直到出口段,8臺機器人取代了原先最繁瑣和勞動強度最高的工作崗位。入口段有自動拆捆機器人,中間段有自動撈鋅渣機器人,出口段有自動取樣、復樣和貼標簽機器人。

在帶鋼表面檢測系統中應用深度學習模型,實現基于人工智能技術的表面質量自動判級;帶鋼焊接參數的大數據應用,提高了焊縫自動判定精度……兩條生產線六個操作室現在合并為一個,操作人員像打游戲一樣對著屏幕就能完成操作。六合一集中操作室不僅實現了兩條熱鍍鋅機組的集中操作,還通過實時監控和遠程操作,實現對千里之外湛江基地熱鍍鋅機組的遠程支撐。

寶鋼股份寶山基地鋼制品倉庫,原本需要上百人協同作業,如今不再需要工人從事繁重的勞作,取而代之的是監控人員在智能化的控制中心,指揮無人行車有條不紊地吊運鋼卷。

將來,獨立運行的倉庫和碼頭通過高載重無人框架車貫通起來,最終形成智能化運行的物流網絡。

-

機器人

+關注

關注

210文章

28207瀏覽量

206540 -

智能車間

+關注

關注

0文章

13瀏覽量

2958

原文標題:物聯網中最引人注目的10種創新技術

文章出處:【微信號:iotmag,微信公眾號:iotmag】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

【書籍評測活動NO.51】具身智能機器人系統 | 了解AI的下一個浪潮!

開源項目!用ESP32做一個可愛的無用機器人

開源項目!用ESP32做一個可愛的無用機器人

ROS讓機器人開發更便捷,基于RK3568J+Debian系統發布!

Al大模型機器人

本土MCU產業:RISC-V與Arm交鋒的正面戰場

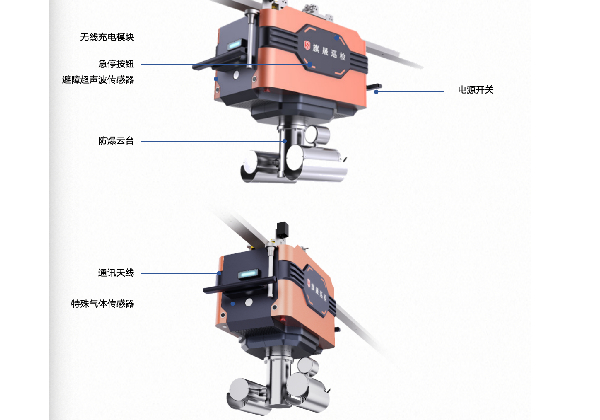

鋼鐵廠巡檢機器人的應用場景有哪些?

其利天下技術·搭載無刷電機的掃地機器人的前景如何?

工業機器人伺服電機測試方案

面向狹窄腔道醫療作業的微型機器人

LabVIEW的六軸工業機器人運動控制系統

工業機器人產業發展及應用現狀

最苦最累的崗位如今被機器人徹底取代“鋼鐵老大哥”

最苦最累的崗位如今被機器人徹底取代“鋼鐵老大哥”

評論