中國品牌在近幾年的快速崛起已成為不爭的事實,不過網上一直以來還有著另一種聲音——即便是內外設計、做工用料跟上了國外品牌,但是沒有能拿得出手的發動機依然缺乏核心競爭力。但如今,不少中國品牌率先發力,已經造出能夠媲美國外品牌的優秀動力總成,吉利便是其中的佼佼者。今天,就請大家跟我一起來看看吉利位于義烏的動力總成制造基地,也是全球最大的高端動力智能制造基地之一。

吉利義烏動力總成制造基地(下文簡稱義烏基地)是吉利動力總成系統九大生產制造基地之一,是集發動機研發、制造為一體的實力型制造企業。

義烏基地主要生產1.0TD發動機、與沃爾沃共同研發的1.5TD發動機和沃爾沃主導研發的2.0TD發動機,搭載于吉利與領克旗下多款車型上,相信大伙都不陌生。

義務基地總投資75億元,規劃年產能120萬臺發動機,其智能化和自動化程度均處于國內前列。并且基地綠化面積高達150000㎡ ,綠化率達到40%以上,比大多數高檔小區的綠化面積還要高。

義烏基地全面采用沃爾沃工廠標準建造,生產設備均來自蒂森克虜伯、ABS、ATLAS、Cognex、蔡司等國際知名品牌。

吉利智擎1.5TD發動機作為義烏基地的拳頭產品之一,也是首款搭載MHEV技術的發動機,其在噪音、抖動、輸出和燃油經濟性方面都有著出色的表現,近年來吉利旗下車型銷量的猛增,它可以說是功臣之一。

這樣一臺各方面均不輸國外品牌發動機的優秀產品究竟是如何制造出來的,話不多說,咱們走進工廠仔細看一看。

進入車間,首先給我的第一感覺便是安靜,每條生產線的工人僅在10人左右;其次便是車間內完全沒有異味,這點與我以往去過的很多發動機工廠都不一樣。據介紹,基地氣體實際排放數據0.5mg/m3,比國家標準規定的120mg/m3高了240倍,將智能制造對空氣環境的負荷降到最低水平。

相信大伙都知道,發動機作為汽車上最重要的部件之一,其制造工藝和精度要求都極為嚴苛,誤差僅在微米之間(1微米相當于1毫米的千分之一,頭發絲的直徑一般在40-50微米間)。而在義烏基地,這一標準被進一步提高。

義烏基地的缸體制造線采用國際頂尖GROB最新一代雙主軸臥式加工中心,可在線實時監控、調整加工精度,并且能夠根據加工過程中發動機缸體、曲軸、缸蓋的熱脹冷縮情況,在線自動測量對比,并進行補償加工,補償精度范圍精確至0-5微米,而且能夠通過每一個零件獨有的身份證記錄制造精度。(圖為缸孔珩磨機)

為了滿足日益嚴苛的排放標準以及保證最佳燃油經濟性,1.5TD發動機的缸體的變形量有著媲美豪華品牌的技術標準。

在制造完成后,缸體還會在線上進行缸體試漏的檢測,通過檢測后的缸體才會進入下一個測試環節。

在流入下一生產環節前,缸體還需要經過缸體線的SPC站,這是一項基于數理統計方法的過程控制工具。

除了上面介紹到的兩項常規項目外,在車間的精密測量室中負責品質抽檢的終極“BOSS”是擁有“計量檢測高級研究員”水準的超高精度三坐標測量儀,檢測精度高達0.5微米,且常年保持恒溫恒濕的高標準的環境。(圖為超高精度三坐標測量儀對缸體進行檢測)

并且1.5TD發動機采用MASKING結構設計,加工精度高達0.05mm,在加工過程中需要極致的工藝精度保證,實現2.5的高滾流比。在缸蓋加工過程中,采用2.5微米的超高精度保證加工精度。(圖為缸蓋線拉釘工藝)

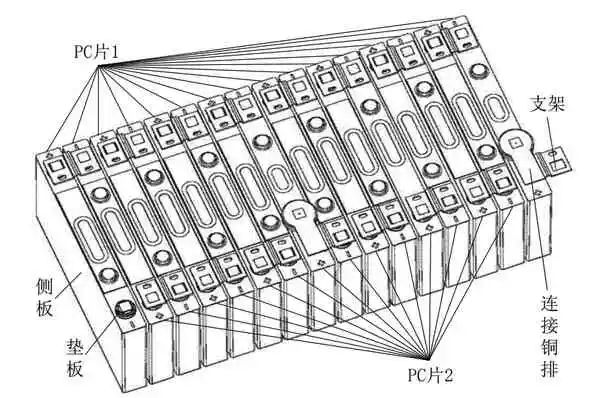

而作為發動機的核心零部件,曲軸孔、曲軸、曲軸瓦,在制造過程中會根據各自身份證記錄的制造精度,按照每1微米分為一個組別,比行業2微米的標準高出50%。曲軸孔被分為15組,曲軸被分為19組,分組信息會被記錄在身份證明的二維碼內。(圖為油孔加工工藝)

這樣在內裝線上就能夠通過二維碼自動識別缸體曲軸孔和曲軸主軸頸的配對關系,自動選擇主軸承上和主軸承下瓦及鑲邊主軸承瓦,并通過多種防錯系統確保軸瓦選擇的正確性。即便出現任一軸瓦的選擇錯誤,都會自動發出警報停止裝配。以此保證每一臺下線的發動機都滿足微米級設計標準,全線質量防錯率可達100%。(圖為曲軸磨削)

曲軸作為發動機中除渦輪外運轉最快的零件,每一根曲軸的運動姿態和質量都受到“動平衡”的嚴格控制,即便是0.1g的誤差都會被動平衡測試器消除掉,嚴格確保10g.cm的動平衡精度。

而在經過動平衡測試器的檢驗后,每一根曲軸都還要接受最終測量機的檢測后才會進入下一生產環節。

對汽車有深入了解的朋友肯定知道,發動機在組裝時涂膠可是一項高難度的技術活。涂膠時不能多也不能少,速度還不能太慢,任何一方面沒做好最終都會影響發動機的密封性。而義烏基地所采用的四目涂膠工藝則能夠在最短的時間內均勻得進行涂膠,保質保量。

而在裝配工藝上,義烏基地也基本實現了自動化。譬如發動機活塞這一塊所采用的的OTTO自動裝配技術,高壓油軌噴油器自動壓裝。相較于傳統組裝工藝和供應商提供會造成的不可預知的損傷,自動化裝配無疑能夠提高發動機的質量。(圖為主蓋裝配機)

另外,對于在制造過程中極為重要的刀具,義烏基地也會定期對它們進行檢測與保養,以確保加工精度。(圖為MAPAL紅外對刀儀)

一旦發現刀具出現問題會及時使用專業的器具進行調校和修復。(圖為ZOLLER調刀儀)

在完成組裝后,發動機還需要經過全自動氣密性測試、冷車測試(即“冷試”)以及點火啟動測試(即“熱試”),最終通過全部測試后的產品將發往吉利在各地的生產車間。

其實回首一望會發現,中國民用車市場井噴式增長到今天也不過數年時間,中國汽車品牌的產品就從“外觀靠抄、內飾靠拼、動力總成靠賣”變成了現在各方面都具備叫板合資品品甚至豪華品牌的資本。一方面是汽車保有量的迅速增加加速了國內汽車消費者的成熟度,另一方面也是因為有著像吉利這樣對技術和品質有著超高要求的民族品牌。最終,廠商們得到了技術的飛躍,而消費者得到了優質的產品,可謂雙贏。

-

發動機

+關注

關注

33文章

2438瀏覽量

69168 -

自動化

+關注

關注

29文章

5516瀏覽量

79108 -

智能制造

+關注

關注

48文章

5483瀏覽量

76261

發布評論請先 登錄

相關推薦

匯川聯合動力總部及生產基地項目開工

速程精密刀片電機:為高端制造業注入新動力

浩夫爾動力總成攜手Monumo,AI賦能電動驅動設計革新

智能制造:工廠未來發展的核心驅動力

倍加福R200緊湊型激光測距傳感器為智能制造注入強勁動力

數智制造,激發新質生產力 軟通動力受邀參加華為AI+制造行業峰會2024

純電動汽車的黃金動力總成是什么技術?

比亞迪一體化高壓動力總成解讀

啟新珠海·智造未來——優博訊珠海智能制造基地正式投產!

科技推動力,讓“個人電子制造”成為可能

全球最大高端動力智能制造的義烏動力總成制造基地揭秘

全球最大高端動力智能制造的義烏動力總成制造基地揭秘

評論