PLC模擬量閉環控制系統的基本原理

輸入信號和輸出信號均為模擬量的控制系統稱為模擬量控制系統。過程控制系統是指被控制量為溫度、壓力、流量、液位、成份等這一類慢連續變化的模擬量控制系統。

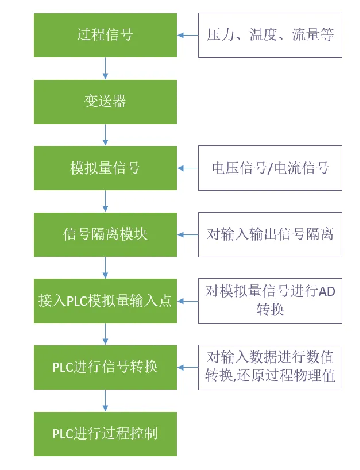

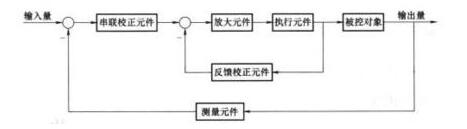

如圖所示為典型的模擬量閉環控制系統結構框圖。圖中,虛線部分可由PLC的基本單元加上模擬量輸入/輸出擴展單元來承擔。即由PLC自動采樣來自檢測元件或變送器的模擬輸入信號,同時將采樣的信號轉換為數字量,存在指定的數據寄存器中,經過PLC運算處理后輸出給執行機構去執行。

圖典型模擬量閉環控制系統的結構框圖

因此,要將PLC應用于模擬量閉環控制系統中,首先要求PLC必須具有A/D和D/A轉換功能,能對現場的模擬量信號與PLC內部的數字量信號進行轉換;其次PLC必須具有數據處理能力,特別是應具有較強的算術運算功能,能根據控制算法對數據進行處理,以實現控制目的;同時還要求PLC有較高的運行速度和較大的用戶程序存儲容量。現在的PLC一般都有A/D和D/A模塊,許多PLC還設有PID功能指令,在大、中型PLC中還配有專門的PID過程控制模塊。

PLC與其它模擬量控制裝置的比較

傳統的模擬量控制系統主要采用電動組合儀表,常用的有DDZ-Ⅱ型和DDZ-Ⅲ型儀表。其特點是結構簡單、價格便宜,但體積大、功耗大、安裝復雜、通用性和靈活性較差、控制精度和穩定性較差。另外,其控制運算功能簡單,不能實現復雜的過程控制。隨著電子技術的發展,新型的過程控制計算機不斷涌現,較為流行的有工業控制計算機(IPC)、可編程調節器(PSC)、集散控制系統(dcs)。

1、PLC與PSC

可編程調節器(PSC)是在DDZ-Ⅲ型儀表的基礎上,采用微處理器技術發展起來的第四代儀表。它的強大功能、靈活性、可靠性、控制精度、數字通訊能力是傳統的電動組合儀表無法比擬的。PSC與PLC都是智能化的工業裝置,各有特色。PLC以開關量控制為主,模擬量控制為輔;而PSC則以閉環模擬量控制為主,開關量控制為輔,并能進行顯示、報警和手動操作。因此,在模擬量控制系統中采用PSC更適合于各種過程控制的要求。而PLC的可靠性、靈活性、強大的開關量控制能力和通訊聯網能力,在模擬量控制上也富有特色。特別在開關量、模擬量混合控制系統中更顯示出其獨特的優越性。

2、PLC與DCS

集散控制系統(DCS)是1975年問世的,它的是3C(computer、communications、control)技術的產物,它將順序控制裝置、數據采集裝置、過程控制的模擬量儀表、過程監控裝置有機地結合在一起,產生了滿足各種不同要求的DCS。而今天的PLC加強了模擬量控制功能,多數配備了各種智能模塊,具有了PID調節功能和構成網絡、組成分級控制的功能,也實現了DCS所能完成的功能。到目前為止,PLC與DCS的發展越來越近。就發展趨勢來看,控制系統將綜合PLC和DCS各自的優勢,并把兩者有機地結合起來,形成一種新型的全分布式計算機控制系統。

3、PLC與IPC

工業控制計算機(IPC)是由通用微機的推廣應用而發展起來的,其硬件結構和總線的標準化程度高,品種兼容性強,軟件資源豐富,特別是有實時操作系統的支持,在要求實時性強、系統模型復雜的領域占有優勢。而PLC的標準化程度較差,產品不能兼容,故開發較為困難。但PLC的梯形圖編程很受不熟悉計算機的電氣技術人員歡迎,同時PLC專為工業現場環境設計的,可靠性非常高,被認為是不會損壞的設備,而IPC在可靠性上還不夠理想。

-

PLC模擬量

+關注

關注

0文章

13瀏覽量

8475 -

閉環控制系統

+關注

關注

1文章

26瀏覽量

8411

發布評論請先 登錄

相關推薦

基于VXI的快速閉環控制系統

閉環控制系統的結構框圖

閉環控制系統名詞解釋_閉環控制系統與開環控制系統有什么不同

三菱PLC實現溫度PID閉環控制系統

閉環控制系統的原理和組成

PLC對模擬量信號的處理過程及方法 詳解版

PLC模擬量閉環控制系統的基本原理及優勢

PLC模擬量閉環控制系統的基本原理及優勢

評論