隨著技術的發展,plc的應用越來越廣泛,我們有必要更近一步的去了解PLC,本文將的是PLC控制系統的七大設計步驟。

PLC控制系統設計7個步驟步驟:

第一。熟悉被控對象,制定控制方案

分析被控對象的工藝過程及工作特點,了解被控對象機、電、液之間的配合,確定被控對象對 PLC控制系統的控制要求。

第二。確定I/O設備

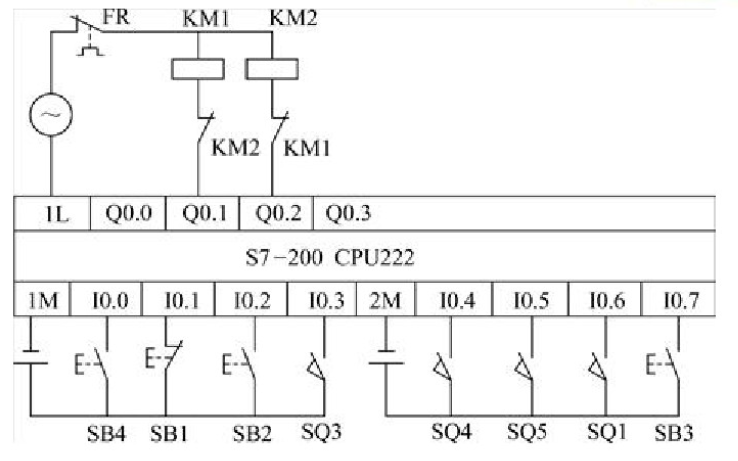

根據系統的控制要求,確定用戶所需的輸入(如按鈕、行程開關、選擇開關等)和輸出設備(如接觸器、電磁閥、信號指示燈等)由此確定PLC的I/O點數。

第三。選擇PLC

選擇時主要包括PLC機型、容量、I/O模塊、電源的選擇。

第四。分配PLC的I/O地址

根據生產設備現場需要,確定控制按鈕,選擇開關、接觸器、電磁閥、信號指示燈等各種輸入輸出設備的型號、規格、數量;根據所選的PLC的型號列出輸入/輸出設備與PLC輸入輸出端子的對照表,以便繪制PLC外部I/O接線圖和編制程序。

第五。設計軟件及硬件進行PLC程序設計,進行控制柜(臺)等硬件的設計及現場施工。

由于程序與硬件設計可同時進行,因此,PLC控制系統的設計周期可大大縮短,而對于繼電器系統必須先設計出全部的電氣控制線路后才能進行施工設計。

第六。聯機調試

聯機調試是指將模擬調試通過的程序進行在線統調。開始時,先不帶上輸出設備(接觸器線圈、信號指示燈等負載)進行調試。利用編程器的監控功能,采分段調試的方法進行。各部分都調試正常后,再帶上實際負載運行。如不符合要求,則對硬件和程序作調整。通常只需修改部分程序即可,全部調試完畢后,交付試運行。經過一段時間運行,如果工作正常、程序不需要修改則應將程序固化到EPROM中,以防程序丟失。

第七。整理技術文件

包括設計說明書、電氣安裝圖、電氣元件明細表及使用說明書等。

總而言之,設計PLC應用系統時,首先是進行PLC應用系統的功能設計,即根據被控對象的功能和工藝要求,明確系統必須要做的工作和因此必備的條件。然后是進行PLC應用系統的功能分析,即通過分析系統功能,提出PLC控制系統的結構形式,控制信號的種類、數量,系統的規模、布局。最后根據系統分析的結果,具體的確定PLC的機型和系統的具體配置。

-

控制系統

+關注

關注

41文章

6550瀏覽量

110498 -

plc

+關注

關注

5008文章

13167瀏覽量

462184 -

接觸器

+關注

關注

63文章

1195瀏覽量

64251

發布評論請先 登錄

相關推薦

PLC控制系統設計的步驟有哪些7大設計步驟詳細說明

PLC控制系統設計的步驟有哪些7大設計步驟詳細說明

評論