工業生產現在都講究高效,即要質量,也要速度。但有些工序就是急不來,生產怕的就是返工,三防漆涂覆行業也不例外,涂層不能涂的太厚和太薄,不能還未完全安全固化就進行下一步操作……等等問題。

1、超厚層涂覆或者二次涂覆

在涂覆時應盡量避免出現涂層較厚的情況(比如當涂層材料未被稀釋的情況下涂覆),因為:由于較厚的涂層里溶劑揮發和吸氧受到阻礙,所以固化速度非常慢。涂層的上層常常已經進行了化學交聯,但下層還仍然粘黏并未固化;熔劑也容易被封住不能揮發從而影響涂層性能,比如粘連性和電氣絕緣能力。另外,在熱沖擊試驗時涂層可能會開裂從而極大影響涂層的保護性能,尤其是在潮濕環境中工作的器件。使用刷涂和手工噴涂或者使用給定粘度的材料進行涂覆時容易出現超厚的涂層。

當使用給定粘度材料時一定要進行相應的測試(惡劣氣候測試)以確保獲所需在的產品性能。如果確實需要很厚的涂層,可以采用二次涂覆。第二次涂覆只能在經過合適的固化進間進行,否則底層的涂層可能會起皺或發漲。具體的固化時間要求請見相應的技術說明。純粹的物理固化型材料,不適合進行二次涂覆,因為底層已經固化的涂層能被上層涂層里的溶劑溶解。進行二次涂覆時請注意當涂層厚度大于100微米進涂層容易起皺,比如電路板的縫隙處。為了避免超厚涂層的起皺問題,請盡量在涂層完全固化(室溫下固化96個小時)后進行二次涂覆。

2、電路板組裝件涂覆后過早密封包裝室溫下大約幾分鐘后涂層就會不粘黏手了,室溫下氧化固化類材料在不黏手階段后需要24個小時進行完全固化/化學交聯反應。因此,在包裝或者完全密封前確保室溫下達到不黏手階段后至少24個小進的固化時間,或者使用烘爐烘烤加速固化,同時注意有充足的空氣流通如果太快包裝而涂層沒有完全固化,由于缺少氧氣化學交聯反應不能完成,這種情況下小分子的未被交聯的涂層部分可能會散落并累積到電路板的金屬上(比如繼電器接觸點),從而引起粘連和接觸不良的問題。象助焊劑殘留物等可能的污染物質在加電壓的情況下也會進入未完全固化的涂層里,從而導致電遷移和漏電痕跡。濕氣也很容易侵入并加速電遷移現象形成。

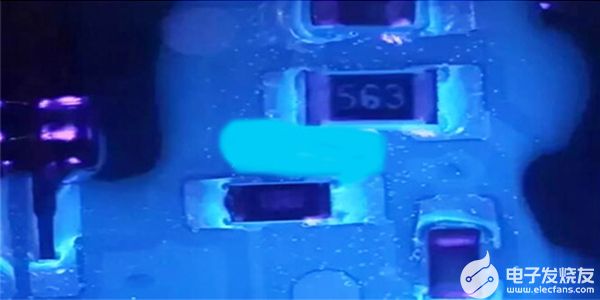

3、過早密封包裝導致白色沉積物這種效應是由于氧化固化的涂層材料有過早密封包裝的情況下而與金屬表面腐蝕導致的。根據我們的經驗,腐蝕是由于下列因素相互使用引起的:氧化固化的涂層材料沒有完全固化(由于過早密封包裝引起的);通風不暢導致氧化固化過程中的副產物排出受阻,這些副產物可能腐蝕或者形成鹽燈物質;未被掩蓋的金屬表面(金屬鋅尤其容易導致該問題,也因此稱為“白銹”);潮濕。

4、一定要對涂覆的元器件進行涂覆試驗并檢測所需要涂層的性能。在特別的情況下,涂覆涂層材料的元器件有可能會出現故障。如果三防漆涂覆后在很短的進間內進行功能測試,必須確保較厚的涂層或者元器件底部涂層里沒有溶劑殘留物,因為這些溶劑殘留物可能影響電路板組裝件的功能。這個問題對于水性涂層材料尤其重要。有時候在有電導通區域里,如果涂層里的水汽沒有完全揮發則可能導致故障。

推薦閱讀:http://www.nxhydt.com/article/89/92/2019/20190514934234.html

責任編輯:gt

-

測試

+關注

關注

8文章

5174瀏覽量

126488 -

元器件

+關注

關注

112文章

4694瀏覽量

92040 -

電壓

+關注

關注

45文章

5567瀏覽量

115604

發布評論請先 登錄

相關推薦

在使用三防漆進行涂覆時應注意什么

在使用三防漆進行涂覆時應注意什么

評論