根據Kimberlite的研究,一年中僅3.65天的計劃外停機就能讓一家石油和天然氣公司損失503.7萬美元。一家海上石油和天然氣公司平均每年會經歷約27天的計劃外停機,這可能會造成3800萬美元的損失。在某些情況下,這個數字可能高達8800萬美元。

為了消除設備意外故障的風險并最大化資產回報率,石油和天然氣公司正在尋求新的、更有效的維護方法。在本文,我們將介紹為什么需要考慮基于工業物聯網(IIOT)的預測性維護解決方案。

它是如何工作的?

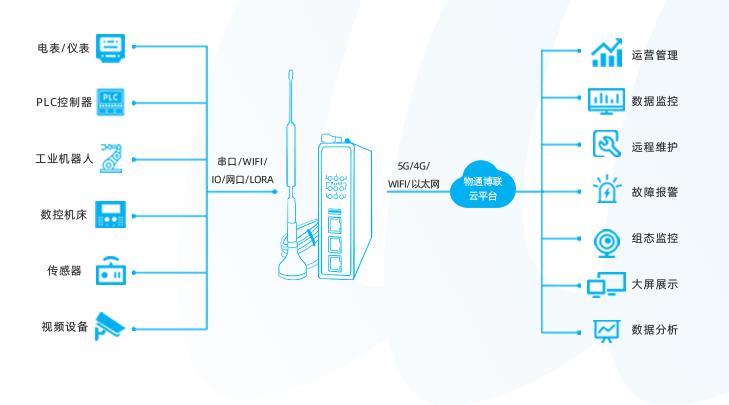

簡而言之,工業物聯網驅動的預測性維護利用從設備傳感器(例如溫度、振動、流量傳感器等)獲取的數據來識別設備行為是否存在異常,并預測設備是否有可能在某個時間段內發生故障。簡單流程如下:

第一步、收集物聯網數據

預測性維護始于在傳感器的幫助下從設備的潛在故障點(例如真空泵的軸承)收集數據。最好有一個數據集來說明設備在其整個生命周期中的健康狀況和性能,并顯示可識別的故障。數據科學家將使用這些數據集作為創建預測模型的基礎。

第二步、添加上下文

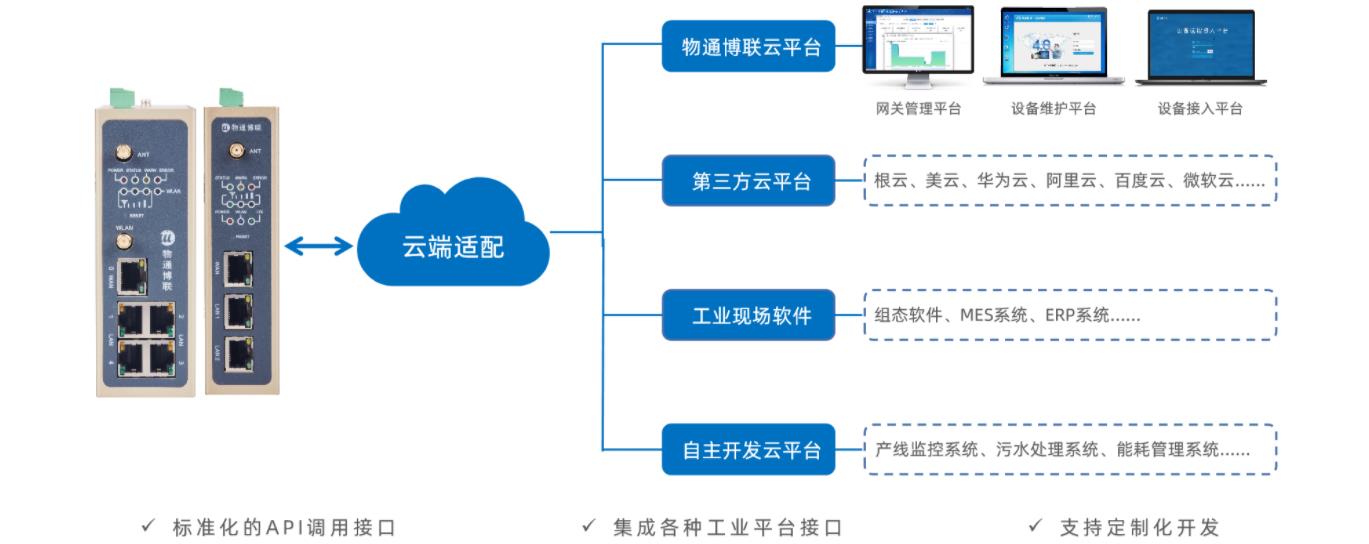

為了提高未來預測模型的可靠性和準確性,物聯網數據需要與設備元數據(模型、配置、操作設置等)、設備使用歷史和維護數據相結合。這些數據可以從ERP、EAM、EMS和其他企業系統中獲取。

第三步、尋找模式

數據科學家研究物聯網和上下文數據的組合數據集,以確定相關性,并對可能導致故障的故障信號和使用模式進行技術假設。

第四步、創建預測模型

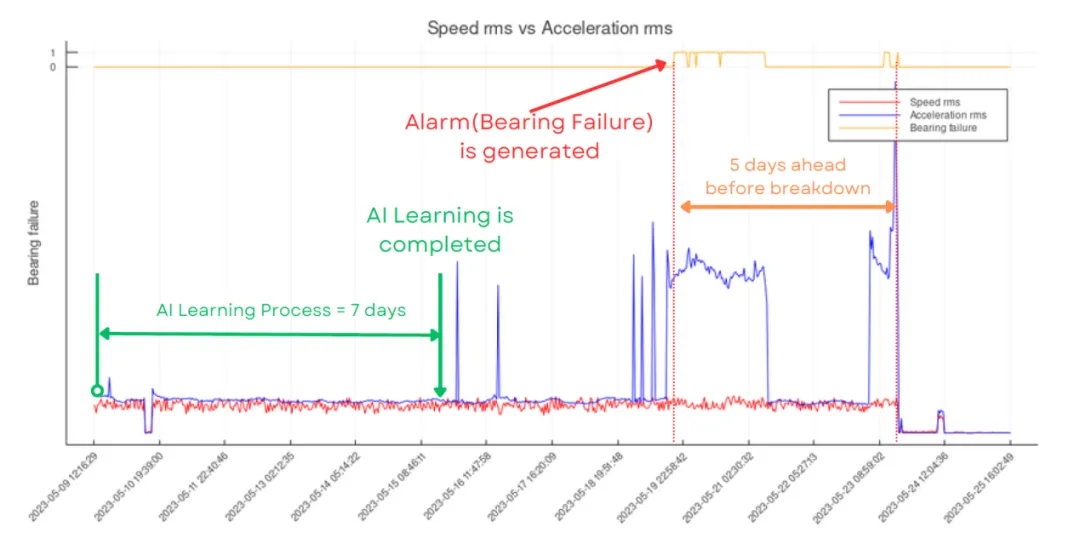

該階段的本質歸結為通過機器學習算法運行組合數據集,以識別設備故障模式,并在此基礎上構建預測模型。這些模型經過精確性測試,一旦被批準,將用于預測設備故障的可能性。

隨著越來越多的數據變得可用,這些模型將被更新、重新訓練和再次測試,以使它們準確并能代表現實。

要維護什么?

工業物聯網有能力提高設備生產效率,減少石油和天然氣行業三個領域的計劃外停機時間:上游(勘探和開采)、中游(運輸和儲存)和下游(煉油和加工)。

上游

平均而言,42%的開采、勘探和鉆探設備使用時間超過15年,并且只能以其最高生產率的77%進行工作。為了緩解這一缺陷,上游石油和天然氣公司可以利用工業物聯網驅動的預測性維護。

在上游,工業物聯網驅動的預測性維護用于監測勘探、開采和鉆井設備及其部件的健康狀況:潛水泵、分離器、冷凝器、壓力閥、熱交換器、壓縮機、渦輪機等。

為此,潛在故障點配備有壓力、溫度、扭矩、振動、流量和其他類型的傳感器。預測性維護解決方案接收傳感器讀數,將其與上下文數據相結合,通過機器學習算法運行數據集,并創建預測模型,然后用于識別設備故障并提供有關問題發展的預警通知。

中游

中游企業利用工業物聯網來確保管道、原油處理系統和氣體處理設備的安全性和可靠性。光纖分布式聲音傳感器、超聲波傳感器和溫度傳感系統監測液體(例如原油)泄漏的聲音變化信號,而碳氫化合物傳感電纜則可用于監測碳氫化合物泄漏。

來自傳感器的數據與上下文數據相結合,并根據預測模型進行分析。一旦監測到傳感器讀數出現異常偏差,工業物聯網解決方案就會觸發警報,并通知維護專家管道故障。

下游

僅在美國,由于計劃外停機,煉油廠就損失了66億美元。停機的主要原因之一是煉油廠設備維護不善。

在下游,需要維護的一些最關鍵和最常見的部件是石油蒸餾裝置、柴油加氫處理裝置、流化催化裂化裝置和硫回收裝置中的泵和壓縮機,以及原油裝置中的預熱機組。

將來自潛在故障點的振動、溫度和流量傳感器的數據與生產和環境數據相結合,并將這些數據與預測模型相關聯,煉油廠就能在問題出現之前預測部件是否可能出現故障。

好處

應用工業物聯網驅動的預測性維護解決方案有助于石油和天然氣公司獲得巨大收益,包括:

▲提高資產可靠性并推動成本節約

物聯網驅動的預測性維護解決方案有助于石油和天然氣公司在設備故障對其公司的安全水平和利潤產生重大影響之前進行預測。施耐德電氣公司報告稱,應用物聯網支持的預測性維護解決方案可幫助公司節省400萬美元。

▲提高運營效率

物聯網驅動的預測性維護解決方案通過提高操作的靈活性和敏捷性來提高資產利用率和生產力。通過比較多種設備的運行數據,物聯網解決方案有助于評估機器的利用率,確定最佳性能周期,并建立最佳實踐,以改善整個油氣供應鏈(從勘探到精煉)的性能。

▲減少環境足跡

雖然石油和天然氣行業產生了29%的甲烷排放,但甲烷的溫室效應是二氧化碳的86倍。僅在美國,由于泄漏,石油和天然氣行業每年都會向環境中排放100萬噸甲烷污染物。工業物聯網幫助石油和天然氣公司識別并減少管道泄漏,從而減少對環境的破壞。

挑戰和局限性

盡管石油和天然氣行業是預測性維護解決方案的最有希望和最成功的采用者,但仍有一些局限性使采用變得復雜:

▲將傳統設備連接到物聯網解決方案

石油和天然氣公司多年來一直在使用諸如SCADA(監控和數據采集)這樣的管理系統。然而,80%的傳統設備連接到本地網絡,并且不能跨TCP/IP網絡運行。盡管有物理網關可以在傳統系統和新協議之間轉換,但集成挑戰仍有待解決。

▲需要有足夠數量的資產數據

為了進行可靠的預測,需要在機器的整個生命周期中收集傳感器數據集,并指示可識別的故障。收集所需的數據量可能需要長達一年的時間,這可能會延遲解決方案的實施。

▲在網絡覆蓋率低的地區工作

石油和天然氣作業需要多種多樣的復雜資產,這些資產往往在網絡信號差的偏遠、難以進入的地區運行。通信網絡中斷可能會導致資產數據不可用或延遲可用,從而導致錯過故障信號,并最終導致設備故障。

總結

物聯網驅動的預測性維護可用于提高整個石油和天然氣行業的設備可靠性,從勘探和開采開始,經過存儲和運輸,直到精煉和加工。美國能源部表示,將物聯網驅動的解決方案應用于設備維護,有助于石油和天然氣公司將產量提高25%,維護成本降低30%,設備停機時間減少45%。

-

機器學習

+關注

關注

66文章

8378瀏覽量

132412 -

數據集

+關注

關注

4文章

1205瀏覽量

24644 -

工業物聯網

+關注

關注

25文章

2366瀏覽量

63810

發布評論請先 登錄

相關推薦

【新品上線】星閃派物聯網開發套件免費試用

如何激發工業物聯網IIOT潛能

工業物聯網平臺是什么

為什么振動監測對物聯網預測性維護至關重要

SCG客戶應用ZETA預測性維護方案,精準發現設備故障

為什么需要考慮基于工業物聯網(IIOT)的預測性維護解決方案

為什么需要考慮基于工業物聯網(IIOT)的預測性維護解決方案

評論