石墨負極的理論比容量為372mAh/g,已經無法滿足新一代高比能鋰離子電池的設計需求,Si基負極材料理論容量可達4200mAh/g以上,嵌鋰電位與石墨材料接近,是一種理想的負極材料。但是硅負極材料在嵌鋰的過程中體積膨脹可達300%以上,這不僅會造成顆粒自身的粉化和破碎,還會造成電極結構的破壞,嚴重影響鋰離子電池的循環壽命。

近日,韓國漢陽大學的Dongsoo Lee(第一作者)和Makio Naito(通訊作者),Ungyu Paik(通訊作者)等人通過在納米Si顆粒與石墨片噴霧造粒的方式,制備了納米Si/石墨片復合材料,有效地抑制了Si材料的體積膨脹,同時通過在其表面包覆一層無定形碳的方式,有效降低了材料的比表面積,使得該材料的首次效率達到85%,該材料表現出了優異的循環穩定性,在1C倍率下循環500次后容量保持率仍然可達71%。

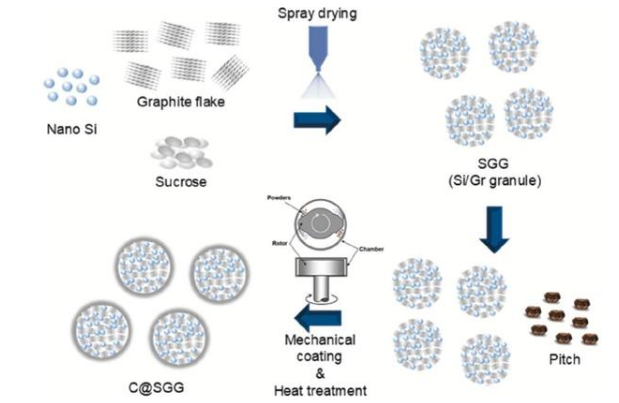

下圖展示了該復合Si基材料的制備過程,首先將納米Si顆粒與石墨片均勻的混合,然后采用噴霧干燥的方法形成均勻的Si/石墨片顆粒(SGG),這種SGG顆粒比表面積過大,同時機械強度也較差,因此庫倫效率和循環性能都比較差。為了解決這一問題,作者通過機械混合的方式將瀝青均勻地涂布在SGG顆粒的表面,并在800℃的溫度下對其進行了處理,從而在SGG顆粒的表面均勻的形成了一層無定形石墨材料,降低了Si材料與電解液的接觸面積,并提高了SGG材料的機械強度,從而顯著改善了SGG材料的電化學性能。

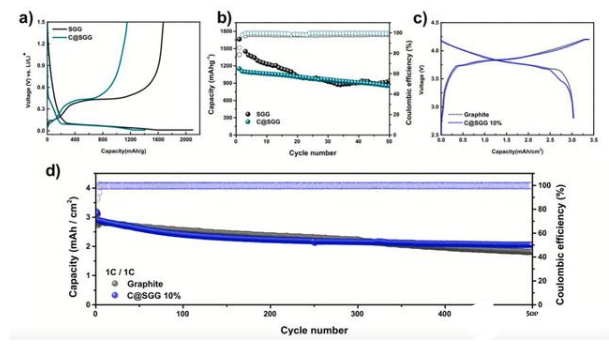

SGG顆粒的首次脫鋰容量為1650mAh/g,首次庫倫效率為79%,而無定形碳包覆的C@SGG顆粒的首次脫鋰容量為1150mAh/g,但是首次效率提升到了85%,這主要是因為無定形碳的包覆顯著降低了材料的比表面積,從而減少了SEI膜生成的數量,進而提升了首次充放電庫倫效率。在循環測試中C@SGG顆粒表現出了顯著的優勢,在前20次循環中SGG顆粒容量就出現了嚴重的衰降,但是C@SGG顆粒在前50次循環中容量只出現了輕微的衰降。

為了驗證該材料在實際應用中的效果,作者分別采用10%的SGG或C@SGG與90%石墨進行混合作為負極,LCO為正極,制作了軟包電池,從下圖3c可以看到C@SGG與石墨混合的電極首次效率達到了90%,與石墨負極的電池基本相當。從下圖d的循環性能可以看到,C@SGG與石墨混合的電極表現出了優異的循環穩定性,在1C倍率下循環100次容量保持率為83%,循環500次后容量保持率達到了71%。而石墨負極在循環100次后容量保持率為93%,略高于C@SGG材料,但是在500次循環后石墨材料的容量保持率僅為66%,這要明顯低于C@SGG材料。

添加10%的C@SGG材料的電池具有更小的SEI膜阻抗和電荷交換阻抗,根據交流阻抗數據計算的Li+擴散系數也顯示添加10%的C@SGG材料的電極擴散系數為7.803×10-14,要明顯高于石墨電極的1.115×10-14,C@SGG材料的這些特性使得其倍率性能要好于石墨材料。

體積膨脹是硅碳材料在應用中面臨的最大障礙,而在C@SGG材料中,顆粒內部存在著較多的自由空間,因此能夠有效的吸收納米Si顆粒在充電過程中產生的體積膨脹,有效的減少了硅材料體積膨脹對于電極結構的破壞。

在首次0.1C充電的過程中電池體積膨脹為12.7%,在第三次1C充電后電池體積膨脹為14.5%,在整個循環過程中石墨負極的電池體積膨脹比較穩定,在50次循環后,放電狀態體積膨脹5.6%。添加10%的C@SGG材料的電池首次0.1C充電后體積膨脹為13.9%,在第三次1C充電后電池體積膨脹16%,在經過50次循環后電池體積膨脹為6.7%,與采用純石墨負極的電池比較接近。但是當C@SGG材料添加量達到20%后,電池的體積膨脹顯著增加,在首次0.1C充電后體積膨脹達到了23%,并且在后續的循環過程中電池的體積膨脹快速增加。

Dongsoo Lee開的C@SGG材料巧妙的利用了納米硅/石墨片顆粒中間的孔隙,吸收了納米Si材料在充放電過程中的體積膨脹,減少了Si材料體積膨脹對于電極結構的破壞,提升了C@SGG材料的循環性能。同時通過無定形碳表面包覆技術,有效地降低了該材料的比表面積,減少了副反應,有效地提升了材料的首次效率。

(責任編輯:fqj)

-

鋰電池

+關注

關注

259文章

8034瀏覽量

169528 -

電池技術

+關注

關注

11文章

903瀏覽量

49209

發布評論請先 登錄

相關推薦

新能源行業鋰離子電池測試

通信電源系統的守護者:鋰離子電池

鋰離子電池化成及分容工藝概述

高穩定的硅碳技術助力高比能鋰離子電池的研發

高穩定的硅碳技術助力高比能鋰離子電池的研發

評論