(文章來源:深圳市廣晟德科技發展有限公司 http://www.sz-gsd.com/ 在此特別鳴謝!)

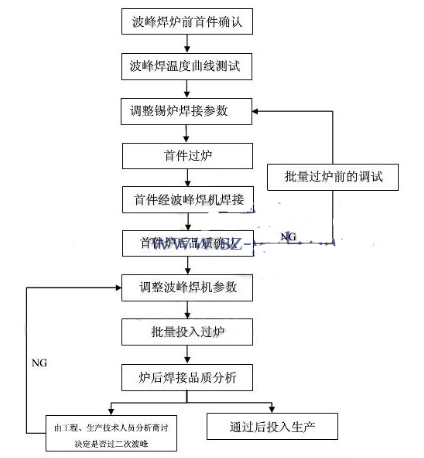

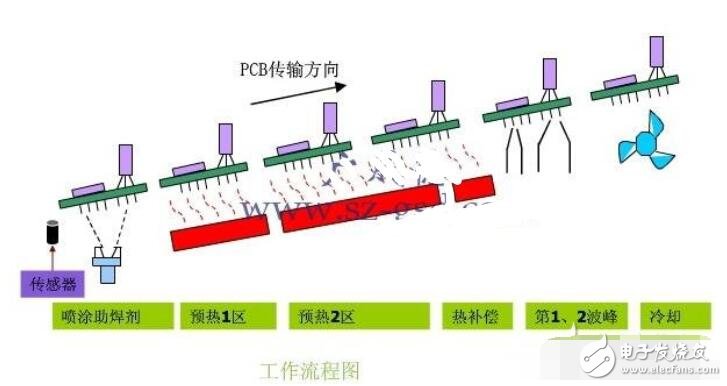

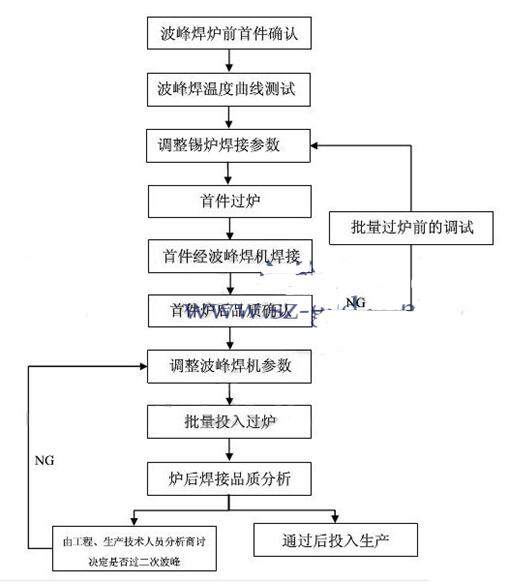

波峰焊工藝參數調節注意有調節波峰焊高度、傾角、熱風、焊料純度、助焊劑噴涂量和波峰焊溫度。這里面主要要調節的就是波峰焊的溫度。波峰焊接工藝操作運行中如果需要做適當的調試以達到好的波峰焊接效果就要熟練波峰焊接工藝整個的焊接流程。下面分享一下波峰焊工藝調試技巧。

一、波峰焊錫槽水平調試

波峰焊錫槽的水平直接影響波前后的高度,低的端波高,高的端波較低,同時也會改變錫波的流動方向。機體水平、軌道水平、錫槽水平三者是個整體,任何個環節的故障必將影響其它兩個環節,終將影響到整個爐子的焊板品質。對于些設計簡單PCB來講,以上條件影響可能不大,但對于設計復雜的PCB來講,任何個細微的環節都將會影響到整個生產過程。

二、波峰焊軌道水平調試技巧

波峰焊接工作中如果波峰焊軌道不平行,整套機械傳動裝置裝處于傾斜狀態,也就是說整套機械運作傾斜。那么由于各處受力不均勻,將使受力大的部位摩擦力變大,從而導致運輸產生抖動。嚴重的將可能使傳動軸由于扭力過大而斷裂。另方面由于錫槽需在水平狀態下才能保證波前后的水平度,這樣又將使PCB在過波時出現左右吃錫高度不致的情況。退步來講即使在軌道傾斜的狀態下能使波前后高度與軌道匹配,但錫槽肯定會出現前后端高度不致,這樣錫波在流出噴口以后受重力影響將會在錫波表面出現橫流。而運輸抖動,波的不平穩都是焊接不良產生的根本原因。

三、波峰焊機體水平調試技巧

波峰焊機器的水平是整臺機器正常工作的基礎,機器的前后水平直接決定軌道的水平,雖然可以通過調節軌道絲桿架調平軌道,但可能使軌道角度調節絲桿因前后端受力不均勻而導致軌道升降不同步。在此情況下調節角度,終導致PCB板浸錫的高度不致而產生波峰焊焊接不良。

四、波峰焊助焊劑噴霧調試技巧

助焊劑它是由揮發性有機化合物(Volatile Organic Compounds)組成,易于揮發,在焊接時易生成煙霧VOC2,并促進地表臭氧的形成,成為地表的污染源。1、作用:a. 獲得無銹金屬表面,保持被焊面的潔凈狀態;b. 對表面張力的平衡施加影響,減小接觸角,促進焊料漫流;c. 輔助熱傳導,浸潤待焊金屬表面。2、類型:a. 松香型;以松香酸為基體。b. 免清洗型;固體含量不大于5%,不含鹵素,助焊性擴展應大于80%,免清洗的助焊劑大多采用不含鹵素的活化劑,故其活性相對偏弱一些。免清洗助焊劑的預熱時間相對要長一些,預熱溫度要高一些,這樣利于PCB在進入焊料波峰之前活化劑能充分地活化。c. 水溶型;組份在水中溶解度大,活性強,助焊性能好,焊后殘留物易溶于水。

五、波峰焊導軌寬度的調試技巧

波峰焊導軌寬度導軌的寬度能在一定程度上影響到焊接的品質。當導軌偏窄時將可能導致PCB板向下凹,致使整片PCB浸入波峰時兩邊吃錫少中間吃錫多,易造成IC或排插橋連產生,嚴重的會夾傷PCB板邊或引起鏈爪行走時抖動。若軌距過寬,在 助焊劑時將造成PCB板顫動,引起PCB板面的元器件晃動而錯位(AI插件除外)。另一方面當PCB穿過波峰時,由于PCB處于松弛狀態,波峰產生的浮力將會使PCB在波峰表面浮游,當PCB脫離波峰時,表面元件會因為受外力過大產生脫錫不良,引起一系列的品質不良。正常情況下我們以鏈爪夾持PCB板以后,PCB板能用手順利地前后推動且無左右晃動的狀態為基準。

六、波峰焊運輸速度調試技巧

波峰焊運輸速度一般我們講運輸速度為0-2M/min可調,但考慮到元件的潤濕特性以及焊點脫錫時的平穩性,速度不是越快或越慢最好。每一種基板都有一種最佳的焊接條件:適宜的溫度活化適量的助焊劑,波峰適宜的浸潤以及穩定的脫錫狀態,才能獲得良好的焊接品質。(過快過慢的速度將造成橋連和虛焊的產生)

七、波峰焊預熱溫度調試技巧

波峰焊預熱溫度是焊接工藝里預熱條件是焊接品質好壞的前提條件。當助焊劑被均勻的涂覆到PCB板以后,需要提供適當的溫度去激發助活劑的活性,此過程將在預熱區實現。有鉛焊接時預熱溫度大約維持在70-90℃之間,而無鉛免洗的助焊劑由于活性低需在高溫下才能激化活性,故其活化溫度維持在150℃左右。在能保證溫度能達到以上要求以及保持元器件的升溫速率(2℃/以內)情況下,此過程所處的時間為1分半鐘左右。若超過界限,可能使助焊劑活化不足或焦化失去活性引起焊接不良,產生橋連或虛焊。另一方面當PCB從低溫升入高溫時如果升溫過快有可能使PCB板面變形彎曲,預熱區的緩慢升溫可緩減PCB因快速升溫產生應力所導致的PCB變形,可有效地避免焊接不良的產生。

八、波峰焊錫爐溫度調試技巧

波峰焊錫爐溫度爐溫是整個焊接系統的關鍵。有鉛焊料在223℃-245℃之間都可以潤濕,而無鉛焊料則需在230℃-260℃之間才能潤濕。太低的錫溫將導致潤濕不良,或引起流動性變差,產生橋連或上錫不良。過高的錫溫則導致焊料本身氧化嚴重,流動性變差,嚴重地將損傷元器件或PCB表面的銅箔。由于各處的設定溫度與PCB板面實測溫度存在差異,并且焊接時受元件表面溫度的限制,有鉛焊接的溫度設定在245℃左右,無鉛焊接的溫度大約設定在250-260℃之間。在此溫度下PCB焊點釬接時都可以達到上述的潤濕條件。

九、PCB線路板焊盤波峰焊接前調整技巧

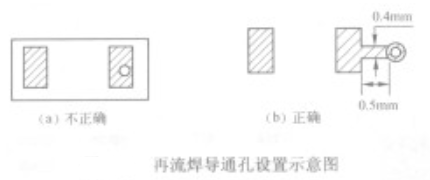

PCB板焊盤設計PCB板焊盤圖形設計好壞是造成焊接中拉尖、橋連、吃錫不良的主要因素;1、焊盤形狀一般要考慮與孔的形狀相適應,而孔的形狀一般要與元件線的形狀相對應。常見形狀有:淚滴形、圓形、矩形、長圓形。2、焊盤與通孔若不同心,在焊接中易出現氣孔或焊點上錫不均勻,形成原因是金屬表面對液態焊料吸附力不同所造成的。3、元件引腳直徑與孔徑間的間隙大小嚴重影響焊點的機電性能,焊接時焊料是通過毛細作用上升到PCB表面形成的。過小的間隙焊料難以穿透孔徑在銅箔背面潤濕,過大的間距將使元件引腳與焊盤結合的機械強度變弱。推薦取值為0.05-0.2mm之間;AI插件可取值0.3-0.4mm之間,間隙最大取值不能超過0.5mm以上。4、焊盤與通孔直徑配合不當,將影響焊點形狀的豐滿程度,從而直接影 到焊點的機械強度。5、線型設計時要求導線平滑均勻,漸變過渡不可成直角或銳角形的急轉過渡,避免焊接時在尖角處出現應力引起銅箔翹曲、剝離或斷裂。總的來講,線型是設計應遵循焊料流通順暢的原則。

十、波峰焊元器件調整技巧

1、元件在焊接中引起不良主要表現在元件引腳表面氧化或元件引腳過長。元件引腳氧化將導致虛焊產生,而引腳過長將產生橋連或焊點上錫不飽滿(焊接面上液態的焊料被元件引腳拖掉)。

2、元件引腳表面鍍層也是影響元件焊接的一個因素。

3、元件在PCB表面的安裝 是影響焊接的一個重要環節,IC類封裝元件與排插的焊接 將直接導致橋連的產生。SOP類元件的走向將導致空焊的產生與否。其形成的本質原因是錫流不暢和元件的陰影遮蔽效應。

十一、波峰焊傳輸角度調整技巧

波峰焊傳送角度傳送角度指的是軌道的傾角,焊接造成的不良常見于橋連。調節角度的根本性質是避免相鄰兩個焊點在脫錫時同時處于焊料的可能性。一般在生產 現橋連時可通過調節角度或助焊劑的量或浸錫時間或PCB板的浸錫深度等相關因素。在調節上述幾個因素時若只調節某一環節,勢必會改變PCB的浸錫時間,在不影響PCB表面清潔度的狀態下,盡量將助焊劑的量適當多給,可防止橋連的產生(適宜角度在4-7度之間,目前一些公司大致采用5.5度)。

十二、PCB線路板吃錫深度調整技巧

PCB吃錫深度由于焊料在浸潤的過程中有大量的熱將被PCB吸收,若焊料在焊接過程 現溫度不足將導致無法透錫或因漫流性減弱造成其它不良,常見于橋連或空焊(助焊劑的高沸物質附在焊盤表面無法揮發),為了獲得足夠的熱量,應根據不同的PCB板將吃錫深度調節好,對應原則大致如下:1、單面板為1/3板厚,2、雙面板為1/2板厚,3、多層板為2/3-3/4板厚。

十三、波峰焊料波峰的調整技巧

波峰焊料波峰的形態元件與PCB在焊料中焊接后,脫離波峰時需要波峰提供一個相對穩定,無外界干擾的平衡狀態。對于簡單的PCB來講,若沒有細間距的設計元件,波峰表面的穩定程度不會對焊接造成不良影響。但對于細間距引腳的元器件來講,當元件引腳脫離波峰時,受毛細作用影響,焊料被焊盤和引線在“某一相對平衡的點”分離出焊料波,(“某一相對平衡的點”指的是元件脫錫的瞬間,波峰的前流與后流及運輸速度是一組平衡力,且波峰表面無擾動及橫流狀態的存在。)焊料將在毛細功能作用下潤濕在待焊面上。我們調節不同的波峰形狀本質上就是為了找出這個 “平衡點”來適應不同的客戶需求。(也就是我們常說的“脫錫點”)大致來講簡單的PCB對波峰要求不會太高,設計復雜的PCB板對波峰提出嚴格的要求。就高密的混裝板來講, T元件要求第一波峰能夠提供可焊接2秒鐘的梯形高沖擊波來對應遮蔽效應;封裝體及排插類元件則要求提供可焊接時間在3-4秒鐘的“穩定波峰”。每種元件根據自己本身的特性,基本上對焊料波峰也提出了要求,大熱容量的封裝體和排插適應于平流波,而類似于封裝體的小熱容易的排插則適應于弧形波。

責任編輯:gt

-

pcb

+關注

關注

4317文章

23002瀏覽量

396236 -

電子元器件

+關注

關注

133文章

3306瀏覽量

104926 -

波峰焊

+關注

關注

12文章

306瀏覽量

18591 -

溫度

+關注

關注

2文章

136瀏覽量

10396 -

華秋DFM

+關注

關注

20文章

3493瀏覽量

4375

發布評論請先 登錄

相關推薦

波峰焊工藝有哪些參數可進行調試 有什么經驗技巧

波峰焊工藝有哪些參數可進行調試 有什么經驗技巧

評論