(文章來源:激光天地)

多傳感器技術(shù)可用于監(jiān)測制造過程中的工件表面質(zhì)量和加工參數(shù),能夠有效監(jiān)控工藝參數(shù)、補(bǔ)償加工誤差從而有效改善加工質(zhì)量。與此同時,在多傳感器系統(tǒng)中,數(shù)據(jù)融合可以對被測對象的多個參量進(jìn)行綜合和統(tǒng)一,發(fā)揮各個傳感器的優(yōu)勢,因此融合數(shù)據(jù)系統(tǒng)與其包含的每個子系統(tǒng)相比具有更好更全面的信息。孔令豹研究員介紹了多傳感器測量與數(shù)據(jù)融合技術(shù)在精密監(jiān)測系統(tǒng)中的應(yīng)用。多傳感器系統(tǒng)目前已被廣泛應(yīng)用于增材制造(簡稱AM)過程監(jiān)測、激光焊接、銑削、設(shè)備狀態(tài)監(jiān)測與故障檢測等領(lǐng)域。

為滿足不同要求和測量參量,現(xiàn)代儀器系統(tǒng)往往需要配備多個不同的傳感器,每個傳感器都有其獨立的功能。多傳感器監(jiān)測系統(tǒng)中的每個傳感器都可以獨立測量某個參數(shù),并通過特殊的信號處理算法來組合所有獨立的測量值以提供最終完整測量結(jié)果。為了降低微處理器的成本,現(xiàn)在多傳感器系統(tǒng)的使用越來越廣泛。同時,傳感儀器使信號處理系統(tǒng)和數(shù)字閉環(huán)控制非常經(jīng)濟(jì)適用。此外,在多傳感器系統(tǒng)中,實現(xiàn)系統(tǒng)功能的關(guān)鍵是協(xié)調(diào)好所有傳感器的信號。將所有傳感器的測量數(shù)據(jù)綜合起來,利用特殊的算法對測量結(jié)果進(jìn)行完整性和一致性描述,這一過程稱為多傳感器數(shù)據(jù)融合。

隨著精密制造技術(shù)的飛速發(fā)展,科研人員在多傳感器測量與數(shù)據(jù)融合技術(shù)領(lǐng)域進(jìn)行了大量研究,旨在提高監(jiān)測系統(tǒng)的測量效率與精度。在多傳感器系統(tǒng)中,每個傳感器獨立地測量某些參數(shù)。然后,系統(tǒng)使用特殊的信號處理算法來組合所有獨立的測量結(jié)果,以提供全面的測量結(jié)果。本文旨在綜述多傳感器測量與數(shù)據(jù)融合技術(shù)在精密監(jiān)測系統(tǒng)中的應(yīng)用。現(xiàn)代儀器系統(tǒng)配備了許多不同的傳感器,每個傳感器都有其自己獨立的功能。論文介紹了多傳感器系統(tǒng)在AM監(jiān)測系統(tǒng)、激光焊接系統(tǒng)、銑削系統(tǒng)、狀態(tài)監(jiān)測和故障檢測系統(tǒng)中的應(yīng)用。同時,文章還總結(jié)了數(shù)據(jù)融合層次與數(shù)據(jù)融合算法。

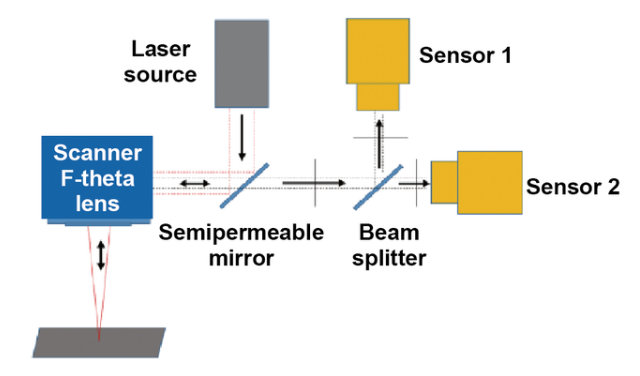

AM監(jiān)測系統(tǒng)中的多傳感器技術(shù)增材制造技術(shù)具有產(chǎn)品開發(fā)高效、可生產(chǎn)復(fù)雜定制組件、修復(fù)各類機(jī)械零件等優(yōu)點。但是,與傳統(tǒng)制造技術(shù)相比,AM制造的工件缺陷率仍然很高。為了解決這個問題,很多研究項目都將增材制造過程監(jiān)測方法的開發(fā)作為重點研究方向。增材制造過程中的一種多傳感監(jiān)測系統(tǒng),光學(xué)監(jiān)測裝置由NIR CMOS攝像機(jī)和光電二極管組成。傳感器1和傳感器2對400-1000nm之間的波長敏感,通過傳感器捕獲熔池輻射。NIR CMOS相機(jī)用于測量制造過程中熔池的形狀與溫度分布。此外,文章詳細(xì)綜述了多傳感器技術(shù)在直接能量沉積(DED)過程以及氣體鎢電弧(GTA)增材制造過程中的應(yīng)用。

激光焊接系統(tǒng)中的多傳感器技術(shù)在激光焊接過程中,材料與激光束相互作用并產(chǎn)生一系列不同的特征信號。這些特征信號可能包括空氣與結(jié)構(gòu)傳播的聲發(fā)射,激光束在作用區(qū)域的反射,鑰匙孔、熔池和母材及其上方金屬蒸氣的發(fā)射信號。文章講述了與以上過程發(fā)射相關(guān)的光學(xué)信號監(jiān)測方法。感應(yīng)可見光與近紅外(NIR)發(fā)射的光電二極管用于監(jiān)測來自激光作用區(qū)域的輻射信號。為了提高焊接工件的質(zhì)量,在制造業(yè)中實時監(jiān)測并控制焊接過程中的焊縫熔深至關(guān)重要。

銑削系統(tǒng)中的多傳感器技術(shù)銑削是一種常見且高效的切削操作,通過使用帶有一個或多個齒的旋轉(zhuǎn)刀具,可以間歇地將零件切割成螺紋、平面和許多復(fù)雜的零件。目前,銑削加工由于適合大批量生產(chǎn),在工業(yè)制造中得到了廣泛的應(yīng)用。研究人員致力于在旋轉(zhuǎn)工具上開發(fā)多傳感器監(jiān)測系統(tǒng),該系統(tǒng)可以在無線環(huán)境中同時測量振動、溫度、扭矩和切削力的三個分量。

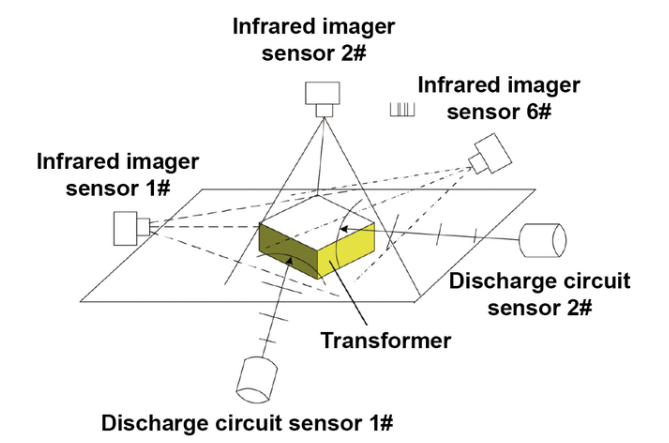

狀態(tài)監(jiān)測與故障檢測系統(tǒng)中的多傳感器技術(shù)在制造過程中,需要進(jìn)行故障檢測和狀態(tài)監(jiān)測以防止機(jī)器故障,進(jìn)而延長機(jī)器壽命并降低運行成本,這可以通過多傳感監(jiān)測系統(tǒng)來實現(xiàn)。該平臺通過使用光電紅外熱成像傳感器監(jiān)測變壓器的故障,測量變壓器的內(nèi)部溫度。通過接收從被測物體表面發(fā)出的輻射,可以方便地確定被測物體的溫度。

數(shù)據(jù)融合層次如今,數(shù)據(jù)融合技術(shù)已成為世界范圍內(nèi)的研究熱點之一。數(shù)據(jù)融合是指充分利用多個信息源,并在空間或時間上組合多個信息源的冗余或互補(bǔ)信息。數(shù)據(jù)融合的過程是使用數(shù)學(xué)方法和技術(shù)手段合成不同的信息源,以獲得高質(zhì)量和有用的信息。根據(jù)處理信息源層次,信息融合可分為數(shù)據(jù)層融合、特征層融合和決策層融合。

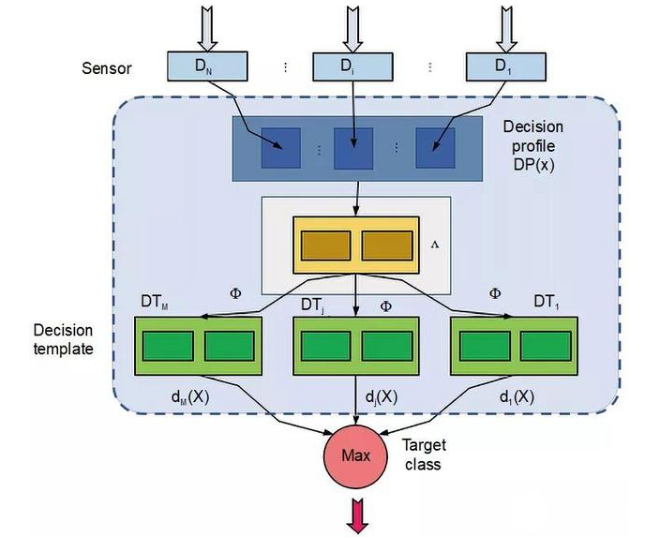

數(shù)據(jù)融合算法數(shù)據(jù)融合涉及各種理論和技術(shù),并且沒有完全統(tǒng)一的算法可以適應(yīng)所有場景。因此,在實際應(yīng)用中,應(yīng)根據(jù)不同的應(yīng)用背景選擇相應(yīng)的算法。按照算法概念,主要分為三類:物理模型算法、基于參數(shù)的算法和基于認(rèn)知模型的算法。例如,基于認(rèn)知模型的算法主要包括邏輯模板法、模糊集理論算法、遺傳算法和知識系統(tǒng)方法。虛線框中的部分在經(jīng)典決策模板方法中則沒有。將該修改后的矩陣應(yīng)用于修改目標(biāo)的決策分布圖,以反映傳感器對特定類型目標(biāo)的分類識別能力,從而獲得修改后的目標(biāo)決策分布圖。選擇最大相似度類別作為輸出,對未知目標(biāo)的決策分布圖進(jìn)行分類,實現(xiàn)融合目標(biāo)的識別。

(責(zé)任編輯:fqj)

-

傳感器

+關(guān)注

關(guān)注

2548文章

50740瀏覽量

752142 -

數(shù)據(jù)融合

+關(guān)注

關(guān)注

0文章

45瀏覽量

10345

發(fā)布評論請先 登錄

相關(guān)推薦

光纖光柵傳感器:精準(zhǔn)測量與監(jiān)測的科技先鋒

深部位移監(jiān)測中的傳感器應(yīng)用

精密制造的革新:光譜共焦傳感器與工業(yè)視覺相機(jī)的融合

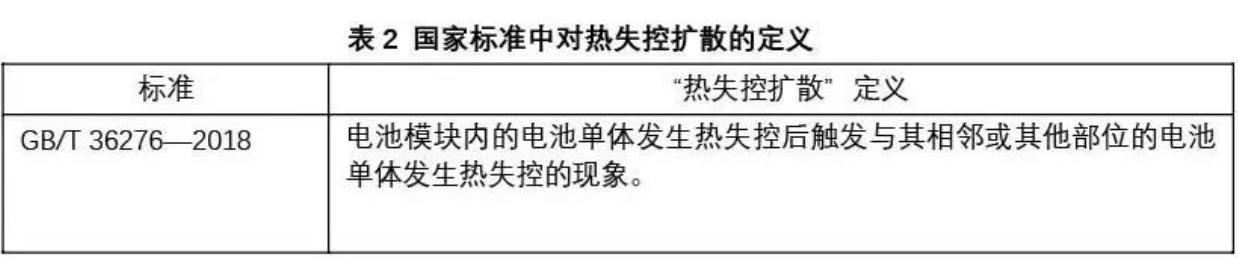

基于多物理參數(shù)數(shù)據(jù)融合和先進(jìn)人工智能算法的鋰電池?zé)崾Э?b class='flag-5'>監(jiān)測傳感器

佰控傳感:在CICD展現(xiàn)傳感器在半導(dǎo)體智能制造中的應(yīng)用

未來已來,多傳感器融合感知是自動駕駛破局的關(guān)鍵

數(shù)字傳感器在橋梁健康監(jiān)測中的應(yīng)用

鼠害監(jiān)測設(shè)備(傳感器技術(shù))

深度解析:多傳感器融合SLAM技術(shù)全景剖析

Spring Boot和飛騰派融合構(gòu)建的農(nóng)業(yè)物聯(lián)網(wǎng)系統(tǒng)-改進(jìn)自適應(yīng)加權(quán)融合算法

【飛騰派4G版免費試用】Spring Boot和飛騰派融合構(gòu)建的農(nóng)業(yè)物聯(lián)網(wǎng)系統(tǒng)-數(shù)據(jù)融合算法篇

傳感器數(shù)據(jù)融合算法python代碼

上海微系統(tǒng)所在無人系統(tǒng)的多傳感融合技術(shù)方面取得進(jìn)展

基于隨機(jī)有限集的多傳感器多目標(biāo)跟蹤技術(shù)

制造過程監(jiān)測中多傳感器測量與數(shù)據(jù)融合技術(shù)的綜述

制造過程監(jiān)測中多傳感器測量與數(shù)據(jù)融合技術(shù)的綜述

評論