(文章來源:3D打印技術參考)

在2019年法蘭克福formnext 3D打印展會上,德國機床制造商通快(TRUMPF)展出了一種新的專利解決方案,其通過對傳統的金屬SLM打印機進行改造,實現了3D打印基板的自動更換,從而將打印機停機時間減少到最低限度。本期,3D打印技術參考來介紹其實現的過程以及意義。

對于SLM技術來說,打印之前的準備工作非常繁瑣且要花費大量時間,這些操作包括了構建板的加熱與調平、鋪送粉與充氣過程等等。如果業務不多,大可慢慢去做;而如果訂單緊急,批次打印之間就需要重復進行上述工作,操作人員甚至還得加班;而如果打印過程需要更昂貴的氣體保護,那就進一步增加了成本。

通快推出的構建板自動更換技術在原理上其實非常簡單,就是把兩塊板摞在一起,一次任務打印完成時,送粉裝置會將上面的基板推送至溢流容器中;隨后,3D打印機自動在新的基板上進行構建,系統立即開始下一個打印作業,而無需操作員打開艙門進行粉末清理和一系列的準備操作。

這一功能將為用戶節省時間、成本和資源,緩解生產高峰期帶來的生產壓力,真正實現設備連續不間斷自動運行。

該解決方案特別適合訂單波動很大的行業,尤其對牙科行業增材技術的工業化具有重要意義。由于牙科打印時間往往較短,且需要頻繁更換基板以保證交貨周期,如夜間打印完成則只能等待工作人員第二天處理,一些緊急任務則只能拒單。基板自動更換解決方案使機器完全可以在無人干預的情況下滿負荷運行,當訂單激增時,該方案可以幫助企業履行交付任務,保持行業競爭力。

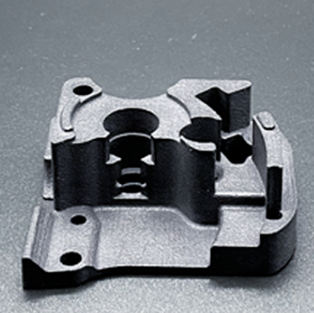

通快基于其TruPrint 1000的機型進行了設備升級改造。該打印機成型尺寸為φ100*100mm,主要面向牙科和珠寶制造。基板自動更換解決方案因無需補充保護氣體還能夠節省資源,同時筆者認為該方案集成了基板自動調平功能,并具有良好的基板預熱能力。通快聲稱,憑借TRUMPF打印機的一系列獨特設計,TruPrint 1000已成為世界上最暢銷的小型3D打印機。

在此之前,EOS和SLM Solutions也推出了自動化的解決方案。

由EOS主導的“NextGenAM”新一代增材制造試驗性生產線項目于2019年5月取得成功。該項目的實施基于一個復雜、可擴展的增材制造生產線,從數據準備到打印直至熱處理、線切割、后處理以及質量檢測等過程全部實現自動化,無需人工干預。

自動化實現的基礎是所有機器的網絡化,全部由中央自動控制站發出命令并控制。生產線的核心是用于金屬工業3D打印的四激光EOS M 400-4系統,它與其他外圍設備如粉末站和拆包站等配合使用。無人駕駛運輸系統和機器人確保零件在整條生產線間流動。無論實際生產過程如何,它們都可以執行單獨的操作,如為新訂單進行打印準備、已完成的部分進行拆包、零件機械加工等等。

SLM Solutions于2017年推出的SLM800打印機也在一定程度上推進了零件生產的自動化理念。SLM 800配置了自動化處理站,可以自動處理開箱、預熱、冷卻、粉末移除和粉末轉移等過程。此外,它還集成了永久性過濾技術,熔池監測、多激光功率監測技術,機器控制優化軟件和真空可選粉末供料單元等技術。SLM 800可以集成到自動化和全自動化的生產流程中。

(責任編輯:fqj)

-

3D打印

+關注

關注

26文章

3544瀏覽量

108875 -

SLM

+關注

關注

0文章

80瀏覽量

6825

發布評論請先 登錄

相關推薦

物聯網行業中的模具定制方案_3D打印技術分享

物聯網行業中的模具定制方案_3D打印材料選型分享

應用在3D打印機的BD系列金屬連接器

多尺度浸入式3D打印策略,用于人體組織和器官的精準制造

漢邦科技新一輪數億元融資布局金屬3D打印一體化

CASAIM沙盤模型3D打印的優勢和應用

金屬3D打印構建基板全封閉自動更換的解決方案

金屬3D打印構建基板全封閉自動更換的解決方案

評論