折疊屏時代真的到來了嗎?甭管誰爭得了“全球首款折疊屏手機”稱號,首款折疊屏手機發布至今也有一年多了。人們在談到折疊屏手機時,卻仍覺得這是個未來向的產品。市面上已有的折疊屏手機至少包括了三星Galaxy Fold、華為Mate X、三星Galaxy Z Flip、摩托羅拉Moto Razr 2019、柔宇FlexPai等,似乎能細數的型號也不算少了,不過價格多少以及能不能買得到,那就是另一回事了。折疊屏產品似乎依舊遙遠。

伴隨折疊屏這種科幻向技術到來的,還有如今折疊屏手機脆弱的名聲。三星在柔性屏技術上投入已經超過10年,卻在Galaxy Fold推出不久即面臨屏幕顯示不正常、膜層分離之類的問題。像華為Mate X這樣的初代折疊屏設備,也是僅需輕輕用指甲在屏幕上摳一下,就能留下永久、不可修復的凹痕。即便三星二代折疊屏設備Galaxy Z Flip宣稱改進工藝,從硬度測試來看,要在其屏幕表面留下劃痕也相當輕而易舉;而且折疊處甚至可能因為室溫過低而碎裂。

折疊屏的這種脆弱屬性,更拉遠了它與一般人的距離:當我們花兩萬塊錢買臺折疊屏手機,卻需要在每天早晨,手機鬧鈴響起時,伸手去觸碰屏幕還得先想一想是不是沒剪指甲。這樣的體驗還是令人畏懼的。我們期望嘗試通過這篇文章,從技術層面去探究,折疊屏手機為何如此脆弱,及從側面呈現折疊屏手機當前的發展階段。

折疊屏:柔性顯示技術的高級階段

首先還是需要劃定探討問題的范圍:我們所說的柔性屏、折疊屏究竟說的是什么。如果按照不同的顯示面板技術來劃分,眾所周知,大方向上LCD和OLED都有自己的柔性發展路線——不過LCD柔性屏相對特殊,也不是我們探討手機折疊屏的主流技術,未來我們將針對LCD柔性屏技術另外撰文探討。

從光電材料(electro-optic materials)的角度來說,實際上不僅有LCD、OLED,電泳顯示技術(electrophoretic,即E-Ink)、Gyricon也都能做到柔性化,多見于電子書、電子紙。市面上也已經存在不少此類柔性屏產品,大多主打閱讀、書寫。但這也不是本文要探討的主體。

如今在手機、移動產品上相對熱門的柔性屏、折疊屏技術,特指柔性OLED面板。本文在談到折疊屏、柔性屏時,若無特別說明,則特指OLED。討論范圍明確了,另外一個需要解決的問題是,柔性屏和折疊屏這兩者是什么關系?

通常認為柔性顯示技術的發展可以分成幾個不同的階段。第一階段是固定曲率的柔性屏,即屏幕已經表現出曲面特性,但在最終產品形態上其曲率是固定的、用戶不可控制的。這早在多年前就已經實現,以三星Galaxy系列手機為代表,華為近兩年的旗艦機也都采用這類所謂“3D曲面屏”;很多顯示器、電視產品也有此類設計。

第二階段是可彎曲、可卷曲顯示;第三階段是可折疊顯示;第四階段為可任意折疊拉伸的全柔性顯示。其中第二階段的可彎曲、卷曲屏幕,在很多顯示技術展會上都能看到。它與第三階段的重要差異在于,“彎曲半徑”的顯著不同。展會上常能見到的可彎曲屏幕,其彎折半徑是相對較大的(3-15mm)。而第三階段的可折疊,就意味著極小的彎曲半徑(0.5-3mm),技術層面的實現難度相比第二階段要大得多。

就彎曲半徑的角度來看,像三星Galaxy Fold這樣的內折屏,在面板技術難度上要大于華為Mate X的外折屏方案。因為前者的彎曲半徑是比后者明顯更小的。不過就整個產品的角度來說,后者在鉸鏈、結構設計方面有著更大的難度——這就不在本文的探討范圍內了。

由此可見,折疊屏是柔性屏的某個高級階段,即便它并非最終形態。有關折疊屏在實際應用中的價值,這里不再贅述:至少就移動產品來說,折疊屏本質上是將一個更大屏幕的設備裝進口袋里,提升便攜性。

柔性OLED是怎么造的?

要明白折疊屏為何如此脆弱,首先需要理解這種屏幕的結構,以及具體是怎么制造的。

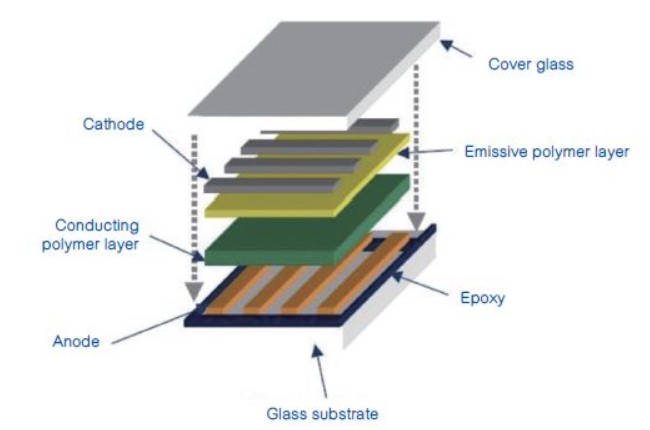

如今手機、電視常見的OLED顯示屏為AMOLED(Active Matrix OLED)面板,它在結構上包括了基板(substrate),陰極層(cathode)、有機分子層(包括發射層、導電層)、陽極層(anode)——這些總體構成了OLED frontplane(如圖1);當然還需要TFT陣列層(薄膜晶體管)——這部分就是我們常說的backplane,本質上就是控制電路。

圖1,OLED屏幕結構

OLED的發光原理是電致發光(electro-phosphorescence),這里不再詳述這一機制。在成為屏幕最終形態時,還需要對面板做封裝。傳統手機AMOLED屏幕的上蓋板即為密封玻璃。

要將這樣的屏幕做成柔性形態,也就是要求每一層都是可彎曲、可折疊的。這里還沒有涉及到觸控面板、最外層保護材料之類的構成層級,它們也都需要可彎曲、可折疊。在大方向上,OLED frontplane和TFT backplane要做成可彎曲、可折疊形態,問題可能還不算特別大。但傳統AMOLED顯示屏的基板,以及上蓋板,外加屏幕最外層的保護層都是玻璃材料。

常規玻璃可彎曲幅度很小,所以起碼這幾層的材料必須更換為柔性材料——對用戶而言最直觀的就是外層不可能再用康寧的大猩猩玻璃。這就成為柔性屏制造的第一大挑戰,基板及蓋板等的材料選擇。由于OLED面板的制造流程關系,基板的材料選擇實際上是十分受限的。

OLED面板制造至少需要經歷蝕刻、濺射、蒸鍍、切割等各種工序,材料需要耐受各種高溫、腐蝕環境;在柔性面板制造過程中,還有UV紫外光剝離這樣的流程。所以在材料的選擇上就有最基本的要求。

這里可以單獨談一談前文提到的TFT層,這層材料按照開關器件來分,現在相對流行的是LTPS(低溫多晶硅)與IGZO(銦鎵鋅氧化物)。LTPS是柔性屏制造中的主流,也是三星、京東方這些面板制造商開發柔性屏時普遍采用的方案。LTPS即低溫多晶硅,相比傳統方案(如a-Si)能夠以相對更低的溫度合成。不過即便是“相對更低”,也可能需要達到600℃(或更低)。

值得一提的是,我們在前不久的《折疊屏手機沒有折痕,這可能嗎?》一文中曾提到過,柔宇在此采用的是一種名為ULT-NSSP(超低溫非晶硅半導體工藝)的技術。按照柔宇的說法,這種更“低溫”的技術能夠進一步降低成本——這似乎是柔宇在柔性面板開發上,相較其他面板廠商走的另一條路,具體成效未知。無論如何,更低的溫度在生產制造商總是更有價值的。

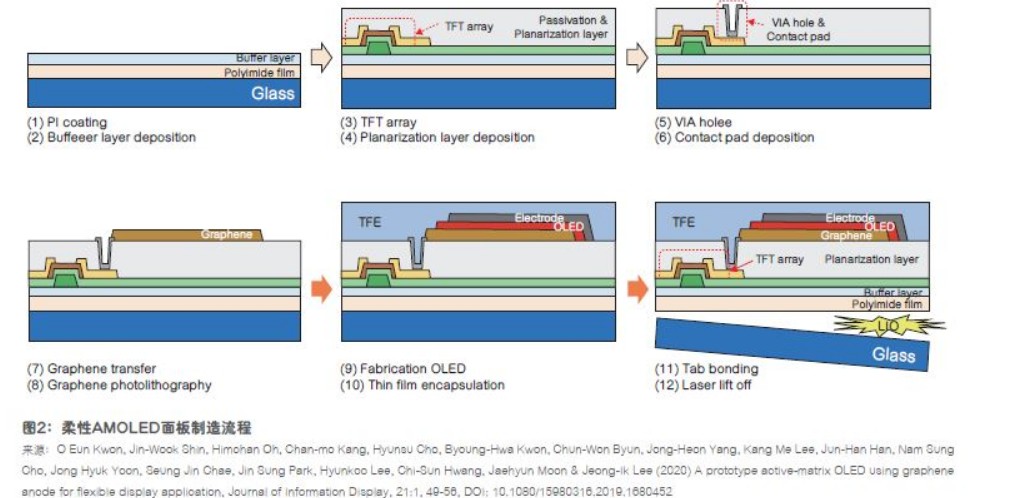

相對來說,柔性面板的制造流程與傳統剛性OLED面板在前期階段是比較類似的,前期一樣需要玻璃支撐層(Carrier Glass Panel),如圖3,只是最終有一個激光剝離的過程:即將整個面板與玻璃支撐層分離。

在經過這么多道工序,如前文提到TFT制造時的高溫(或相對高溫),仍可屹立不倒的材料著實不多。既然難以選擇玻璃作為基板材料,卻仍需確保透光性,外加可彎曲、可折疊屬性,業界普遍采用的是PI(Polyimide,聚酰亞胺)——說白了就是某種塑料薄膜,這在圖3中已經有體現。當然其中還有一些技術細節這里無法細數,比如說玻璃基板可能需要采用PI鍍膜方案、支撐層與PI基板之間需要一個剝離層(debonding layer)等。

每一層都得彎曲折疊

實際上,超薄玻璃也是一種可一定程度彎曲的基板備選材料,玻璃畢竟具備更高的熱穩定性和更好的透明性,但仍然受限于可彎曲的程度。而除了基板材料的選擇,柔性面板還有一些需要考慮的問題。

比如說導電層的ITO(銦錫氧化物,或者可能是其他導電聚合物材料),一方面是要求更低溫度的工藝,另一方面在于ITO沉積在塑料基板上,在拉伸應變方面可能導致很大的問題。

再比如說,TFT層也受到可彎曲的影響,不僅是外力可對其產生破壞,還在于其它層的熱膨脹/收縮產生的力,以及它對濕度非常敏感。TFT層除了前文提到如今比較普遍的LTPS,OTFT(有機薄膜晶體管)對柔性面板而言也是某種備選方案。

像彎曲這樣的動作,尤其當彎曲半徑小到“對折”的程度,想象將一本書,沿著封面中間位置對折:對折后內圈的書頁和外圈的書頁的形變狀態就有差異。所有書頁為了適應這種彎曲對折,整本書不同位置一定會產生不同程度的形變。屏幕也是多層結構,當然屏幕面板沒有書那么厚,但面板各層材料、工藝都有差異,可形變、熱膨脹特性等都有差異。這會給折疊動作產生不小的阻礙。

不難想象,使用折疊屏手機時,折疊次數一多便很容易產生膜層分離、膜層滑移,甚至直接脆裂的問題——就像一本書對折后,不同書頁的位置關系與平整狀態下相比已經大不相同。于是折痕的問題便不難理解,即已產生的形變難以恢復——可能是表層材料無法恢復,也可能是其他層的材料。

圖3

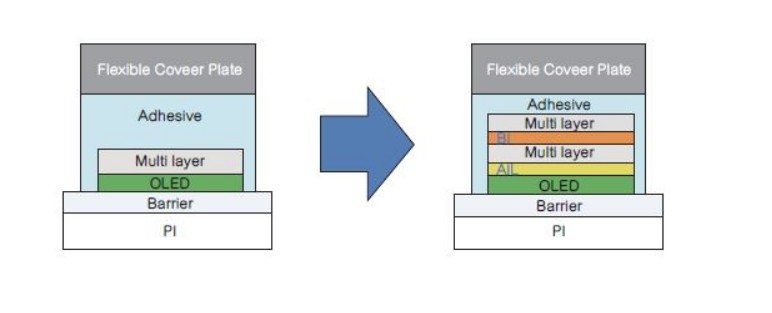

在應對這樣的問題時,不同的面板制造商也有各自不同的解決方案。比如說鈍化結構加入緩沖層(BL)、無機防水層、粘合層(AIL)等。軟性的緩沖層能夠很大程度抵消彎折過程中產生的力,并且縮小彎曲半徑(如圖3)。這是前些年臺灣工業技術研究院就開始嘗試的方案。當然,這部分內容實際上已經和下文要提的封裝相關了。

今年3月份的柔宇發布會上,柔宇提到建立“智能力學仿真模型”,形成材料力學參數數據庫——不同材料層的各種參數,并對材料物理特性進行模擬,配合實驗對比。通過這個仿真模型中,就能找到更好的堆疊方案和材料選擇。

探索中的封裝技術

不過在折疊屏手機使用過程中,除了折疊動作本身帶來的破壞性,顯示、觸控故障很多時候又來自水、氧入侵面板內部,導致的嚴重問題。因為有機材料很容易發生氧化和水解。所以對水氧的阻隔,對于柔性面板而言顯得尤為重要。

這就涉及到封裝技術了——雖然本文的前一個段落也相關封裝,但前一部分的重點在針對折疊的“緩沖”,而這部分主要相關“隔離”和“延緩”。如前文所述,傳統OLED屏幕和柔性屏在封裝要求上存在很大差異,前者的形態是固定的,而且在應用于手機、電視這類終端產品后,面對的環境相對穩定;而后者由于柔性形態,封裝需要做到多方位的防護,尤其對于水氧的阻隔。

這也是很多已經在售的折疊屏手機,在使用過程中出現屏幕部分顯示區域失效的主要原因。至少就現狀來看,柔性面板的封裝技術似乎還沒有那么成熟。

多層薄膜封裝是比較常見的方案:多層薄膜通常會將無機層和有機層交替疊加,每個有機/無機層堆疊構成一對;超過三對多層薄膜,則水氧阻隔性提升3-4個數量級,WVTR(水蒸氣透過量)也能相應提升;有機層越薄,形成統一均勻的層才越有利;與此同時這種有機/無機對不應超過5對。總的來說,實際表現還是要看材料和工藝。

三星采用一種名為Barix的多層薄膜封裝技術——這是美國Vitex公司商用的一種技術,如今在柔性薄膜封裝上的應用還是比較廣泛的。Barix多層薄膜能夠很大程度滿足一些規格需求。Barix鍍膜的塑料薄膜還可用作透明基板。

不過Barix技術也面臨一些挑戰,比如早前存在濺射AlOx薄膜的一些固有缺陷。這種技術還要求面板進出沉積室多達6次,而且成本也是比較高的。氧化物沉積是整個流程中極大限制了速度的一個步驟——當然針對這一問題的技術開發也一直在持續中。在柔性OLED制造過程中,封裝成為總體成本中占很大比例的組成部分。

Moto Razr 2019在折疊設計上,相對討巧地讓彎曲半徑變大,來源:摩托羅拉

即便有著10年以上的研發投入,初代折疊屏手機依然面臨各種各樣的問題。畢竟如今的折疊屏本身厚度要小于1mm,彎曲半徑也僅1.5mm。考慮其間包含晶體管、半導體材料、化學層、光學薄膜層,屏幕制造挑戰自然是可想而知的。另外還要在意可靠性問題:20萬次折疊是如今的基本使用保障。

加上生產的良率控制,折疊屏總體成本目前仍然是比較高的。IHS的OLED Display Cost Model數據顯示,傳統7.3英寸QHD OLED屏幕,顯示部分的成本是50-35美元,觸控組件則需15美元。相較而言,可折疊7.3英寸WQHD OLED屏幕成本在100-70美元區間,觸控組件為25美元。這里我們還沒有探討觸控層相關的柔性技術——這也是門道頗多的,三星的Y-Octa觸控解決方案即是一個典型。

從偏終端產品的角度來看,折疊屏手機的轉軸所需投入的成本也是巨大的,另外還要加上手機內部的布局設計為折疊屏做出的讓步,以及系統、軟件層面為折疊形態做出的UI和功能開發。如今的折疊屏手機價格昂貴,自然容易理解。

一步步走向成熟

以上我們就把柔性屏如此脆弱的原因大致解釋清楚了。最后我們再來簡單談談消費用戶非常關心的,折疊屏的硬度問題:這里的硬度指的實際上是屏幕最外層覆蓋材料的硬度。這個問題非常關乎用戶體驗,畢竟誰都不希望手機用了沒幾天,屏幕上就一堆凹痕、印跡。

已經上市的初代折疊屏手機普遍存在這樣的問題,這些手機的外層蓋板也都是PI材料——畢竟透明度、可彎折都需要保證。在表層覆蓋材料的選擇上,三星的二代折疊屏手機Galaxy Z Flip開始改用一種超薄玻璃蓋板——這種被三星命名為UTG的玻璃蓋板實際是由韓國的Dowoo Insys生產的。

就用戶反饋來看,這種超薄玻璃的耐久度表現的確要顯著優于PI,但那也只是相對而言。其硬度同樣不高,且存在碎裂風險。韓國媒體此前報道稱,三星期望開發自己的UTG蓋板,因為Dowoo Insys的方案仍然不夠強韌。后者目前的方案,玻璃厚度為30μm,三星則準備開發一種60μm厚度的蓋板,在確保可折疊性的前提下,令其可靠性更佳。

無論如何,從折疊屏手機表層玻璃蓋板的這種迭代,觀眾一窺就不難發現折疊屏在技術層面仍有極大的完善和發展空間:但它正在走向成熟,是技術厚積薄發的某種體現。

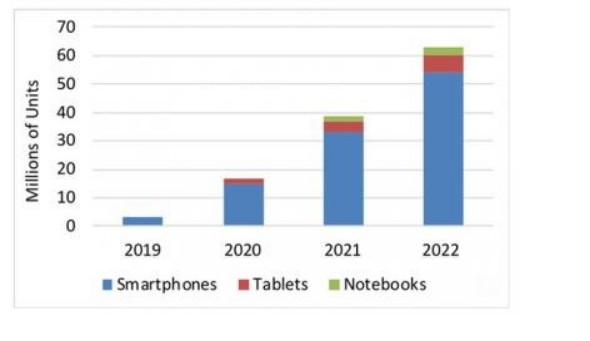

圖4

針對柔性屏、折疊屏的市場前景,從來沒有一家分析機構質疑過其潛力。DSCC去年預計到2022年,可折疊OLED的出貨量會達到6300萬,2019年這個數字還是300萬,復合年增長率173%。預計2025年的市場規模為80億美元。而技術的持續完善,促成折疊屏成本的進一步下降,再過1-2年,市面上的折疊屏手機大概就能以平價的姿態存在了,而且可靠性還會比現如今的折疊屏手機好得多,那個時候折疊屏時代才是真正的到來了。

責任編輯:tzh

-

OLED

+關注

關注

119文章

6182瀏覽量

223844 -

面板

+關注

關注

13文章

1671瀏覽量

53788 -

折疊屏

+關注

關注

3文章

520瀏覽量

15317

發布評論請先 登錄

相關推薦

折疊屏越加火熱 但柔宇科技折疊屏手機“鼻祖”宣告破產

oled顯示屏的優缺點有哪些

京東方創新柔性OLED折疊屏解決方案助力榮耀Magic V3及Vs3系列發布

普通LED顯示屏與柔性LED顯示屏如何選擇?

折疊屏:柔性顯示技術的高級階段

折疊屏:柔性顯示技術的高級階段

評論