1、概述

輪胎在欠壓狀態下工作會導致輪胎溫度升高,從而造成輪胎的損壞;在欠壓情況下會增加燃油消耗,甚至會影響到汽車的可操控性和剎車性能。汽車輪胎壓力監測系統(Tire Pressure Monitoring System,TPMS)主要用于汽車行駛時對輪胎氣壓進行實時自動監測,對輪胎漏氣和低氣壓進行報警,可有效地延長輪胎壽命,節約燃油,提高汽車的安全性。就TPMS系統構造而言,其采集的溫度、壓力數據需要通過無線方式進行發送和接收,而且該收發電路要安裝在輪胎里。這就必須要求其組成電路的芯片具有耐高溫、低功耗、小體積等特點。

目前,主要有英飛凌、Freescale以及通用公司3種流行的TPMS方案,均以自身的傳感器為核心進行開發。英飛凌TPMS傳感主要有SPl2、SPl2T、SP30等。Freescale TPMS系統主要由MPXY80x0傳感器與MC68HC908RF2微處理器組成。通用TPMS傳感器采用NPXI和NPXII。NPXI集成了硅壓力傳感器、電壓傳感器、溫度傳感器、8位RISC微處理器、大容量存儲器以及一個LF輸入級,所有的測量信號都以數字信號輸出,便于客戶直接調用;NPXII除了具有NPX的所有功能外,還集成了一個加速度傳感器。此類TPMS設計方案如圖1所示。

上述方案的共同缺陷在于輪胎監測模塊的集成度不夠高,即使是通用TPMS方案,也需在NPX模塊外圍再連接無線射頻發射模塊,不可避免地增大了系統功耗和模塊體積。本文基于智能傳感器MPXY8300和MC33596接收機,提出了一種高集成度TPMS系統的設計方法。

基于智能傳感器MPXY8300的高集成度TPMS系統,主要由TPMS傳感器、微控制器和無線射頻接收模塊幾個部分組成。TPMS系統設計中較關鍵的一點是數據的傳輸部分。整個數據傳輸部分由兩部分組成:駕駛室中的無線接收部分和輪胎中的無線發射部分。這兩部分數據傳輸的準確性、穩定性是系統優良性能的重要體現。

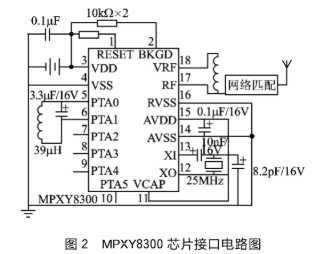

2.1 數據采集與發射電路設計

數據采集與發射電路以Freescale公司的高智能傳感器MPXY8300為核心,如圖2所示。MPXY8300系列集成了Freescale公司的低功耗S08核,內含512字節RAM和16 KBFlash(其中8 KB為固件,即一些底層驅動、測試程序和標定數據等);同時,集成了溫度傳感器和單通道的LF低頻輸入功能。MPXY8300系列的RF發射支持315MHz和434 MHz兩種載波頻率,并可通過寄存器配置成ASK或FSK調制方式。它還集成了電荷泵功能,當電池電壓較低時,可提高RF發射部分供電電壓,從而使其仍能達到一定的RF發射強度。

MPXY8300 TPMS是一款將壓力傳感器、8位MCU、RF收發器和雙軸(XZ)加速器全部集成到一個封裝的產品。MPXY8300TPMS具有如下功能:

①精確的壓力測量。低功率表面微機械加工的電容性壓力傳感器的壓力單元(P-cell)能夠測量100~800kPa的壓力范圍,還為卡車輪胎(100~1400 kPa)提供高壓范圍壓力單元,并為低成本應用提供可選的低精度校準。電容性表面微機電系統(MEMS)壓力感應技術比壓阻式批量MEMS在功率使用方面更具有優勢。飛思卡爾電容性表面微機電系統提供O.14μA電流(3 V,30 kHz),壓阻式大規模MEMS則提供600~10 000μA。前者每讀數O.9 nAs(nano-amp-second)最低電荷,后者是60~1000 nAs。

②完全集成。完全集成的MPXY8300TPMS模塊為每個獨立的輪胎(包括備胎)提供獨立的壓力測量。每個模塊集成一個基于315/434 MHz PLL的RF收發器,即使車胎旋轉或更換后仍能保持連續通信。集成的運動傳感器可以進行編程,以傳輸特定速度(輪胎旋轉)的測量數據,包括沒有旋轉的輪胎數據。

③可延長電池使用時間。有些法規要求TPMS解決方案的電池使用壽命為10年,MPXY8300結合一系列低功率技術,使用最少的電池資源確保長時間的穩定運行。驅動低功率喚醒定時器、定期復位驅動器的低頻率震動以及TPMS的特定功率管理技術,可以延長電池使用時間,實現更便利、更經濟的運行。

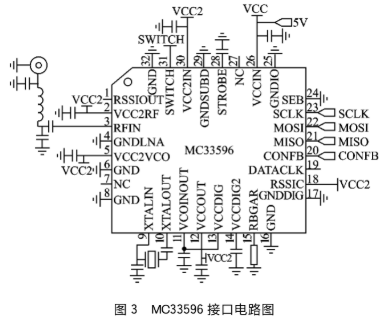

2.2 無線接收接口電路設計

TPMS系統的接收模塊主要由天線、射頻接收電路、主控芯片MCU以及鍵盤、顯示器組成,用于接收各發射模塊傳送的輪胎溫度與壓力數據,顯示各輪胎的ID識別碼和測量數據,并在異常情況發生時聲光報警。由于接收模塊安裝在汽車車廂內,故對器件選用的各方面要求不高,工業級即可。

MC33596是Motorola公司的高溫集成UHF超外差無線電接收模塊,其接口電路如圖3所示。MC33596采用LQFP-24封裝,工作頻率在300~450 MHz頻段,電壓范圍為4.5~5.5 V;接收靈敏度高達-103 dBm。芯片最大的特點是帶有一串行外設接口SPI。通過SPI,它允許CPU與各種外圍接口器件以串行方式進行通信交換信息。SPI接口使用4條線;串行時鐘線(SCLK)、主機輸入/從機輸出數據線MISO、主機輸出/從機輸入數據線MOSI和低電平有效的從機選擇線CONFB。

主控芯片選用NXP公司的無線接收ARM7微控制器LPC2292,通過SPI接口與MC33596相連。LPC2292內含多個32位定時器、4路10位ADC、2路CAN以及多達9路外部中斷等,特別適用于汽車、工業控制應用、醫療系統和容錯維護總線;內部集成的2路CAN控制器符合CAN規范2.0BISOll 898-1;可訪問32位的寄存器和RAM;每個總線的數據速率為1 MB/s;全局驗收濾波器可識別所有總線的11位和29位Rx標識符;驗收濾波器為

選擇的標準標識符提供有FulICAN-style自動接收功能。

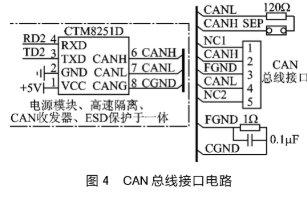

2.3 CAN總線接口電路設計

本文設計的TPMS系統具有CAN總線功能,可以與汽車儀表盤CAN通信口相連,直接在儀表盤顯示屏上顯示各輪胎的胎壓、溫度等數據。CAN正常工作需要具備CAN控制器以及CAN總線驅動器,前者可實現網絡層次結構中數據鏈路層和物理層的功能,后者則提供CAN控制器與物理總線之間的接口以及對CAN總線的差動發送和接收功能。

LPC2292微控制器包含兩個CAN控制器,單個總線上的數據傳輸速率高達1 Mb/s,具有32位寄存器和RAM訪問,帶有全局濾波器和驗收濾波器。本系統采用雙路帶隔離CAN收發器CTM8251D,至少可連接110個節點。通過擴展CAN總線接口,使得串行通信方式的選擇更加多樣化。當車內儀表也具有CAN總線接口時,它們可以直接利用此接口與記錄儀通信。CAN總線接口電路如圖4所示。

3、軟件設計

3.1 數據發射模塊程序設計

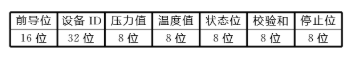

輪胎監測模塊以數據包(幀)的形式發送數據。當輪胎模塊中的MPXY8300決定要發送數據(由傳感器采集到的溫度、壓力數據)時,通過發送數據幀的前導位喚醒接收模塊,隨后發送數據幀。其數據幀格式如下:

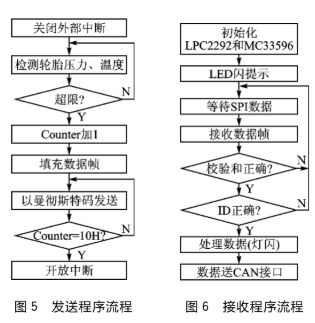

發射程序流程如圖5所示。監測模塊被喚醒后首先進行電源檢測。若壓力值P1與存儲在ROM里設定的壓力閾值P2的差值超過設定的壓差,則說明輪胎的壓力超限,需要報警。此時為增強接收機接收數據的可靠性,連續發送16幀。

3.2 數據接收模塊程序設計

接通電源后接收機自身初始化,配置發射機相關參數,指示燈閃亮,模塊進入工作狀態。在接收到一個數據幀之后,通過校驗和檢驗數據是否有誤,并根據收到數據的設備ID點亮相應的指示燈以示報警,也可實現語音報警。同時,通過CAN總線接口將數據幀傳至儀表盤,完成信息的顯示報警。接收程序流程如圖6所示。

4、結語

本文通過對Freescale公司高集成度的MPXY8300芯片、接收芯片MC33596以及微控制器芯片LPC2292等器件的應用,得出一套較為完整的TPMS系統設計方案。該系統在功耗、體積、收發距離與可靠性以及安全性方面均具有明顯的優勢。

責任編輯:gt

-

傳感器

+關注

關注

2548文章

50684瀏覽量

752023 -

芯片

+關注

關注

453文章

50413瀏覽量

421849 -

微處理器

+關注

關注

11文章

2247瀏覽量

82321

發布評論請先 登錄

相關推薦

MC68HC705U5芯片

微處理器MC68HC908JL8相關資料下載

微處理器MC68HC908JK8相關資料分享

基于ColdFire5307和MC68HC908AP64 的

MC68HC908QY4,MC68HC908QT4,MC68

MC68HC908QT2,MC68HC908QY1,MC68

嵌入式微控制器MC68HC912B32背景調試模式設計及實現

摩托羅拉輪胎壓力監測系統應時而動MC68HC908RF2

MC68HC908RF2,pdf datasheet

MC68HC908QY4A,pdf datasheet

MC68HC908QB8,pdf datasheet

基于zmd31010的TPMS發射器的設計

基于MPXY80x0與MC68HC908RF2芯片實現Freescale TPMS系統的設計

基于MPXY80x0與MC68HC908RF2芯片實現Freescale TPMS系統的設計

評論