微波功率模塊是雷達(dá)收發(fā)組件的重要組成部分,其焊接質(zhì)量和裝配效率對(duì)有源相控陣?yán)走_(dá)的性能及研制速度非常重要。本文介紹了微波功率模塊焊接所采用的分步焊接、階梯焊接和一次性焊接等三種工藝方法的特點(diǎn),分析了工藝控制的關(guān)鍵參數(shù)和控制要點(diǎn)。以某型號(hào)雷達(dá)微波功率模塊的裝焊為對(duì)象,分別利用3種工藝方法對(duì)微波功率模塊進(jìn)行焊接,從生產(chǎn)效率、焊透率以及生產(chǎn)工藝性等方面對(duì)工藝方法進(jìn)行對(duì)比分析。試驗(yàn)結(jié)果表明,對(duì)于器件數(shù)量較多的微波功率模塊,優(yōu)選一次性焊接工藝,次選階梯焊接或分步焊接,對(duì)于器件數(shù)量較少的微波功率模塊,優(yōu)選分步焊接。

發(fā)射/接收(T/R)組件是廣泛應(yīng)用于機(jī)載、艦載、星載和彈載等新一代固態(tài)有源相控陣?yán)走_(dá)的核心部件。其中,微波功率模塊實(shí)現(xiàn)發(fā)射信號(hào)的合成和放大,是T/R組件中非常重要的組成部分。由于微波功率模塊數(shù)量多、體積小、集成度高、電性能要求高、可靠性要求高和電磁兼容問題突出,采用傳統(tǒng)的制造手段已無(wú)法滿足整機(jī)小型化、集成化和高可靠性的需求。比如,微波功率模塊裝配質(zhì)量的優(yōu)劣、微波性能的一致性,對(duì)確保T/R組件的高性能起到了關(guān)鍵作用,同時(shí)還需要兼顧考慮生產(chǎn)周期和產(chǎn)能等要素。因此,微波功率模塊的焊接工藝對(duì)T/R組件的性能以及研制進(jìn)度具有重要影響,是有源相控陣?yán)走_(dá)研制過程中的重要研究方向。

本文介紹微波功率模塊的三種焊接工藝,并通過分析比較,確定了各自的應(yīng)用條件。

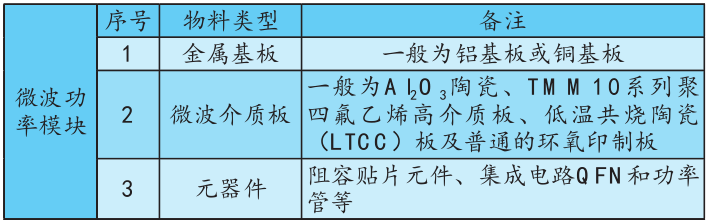

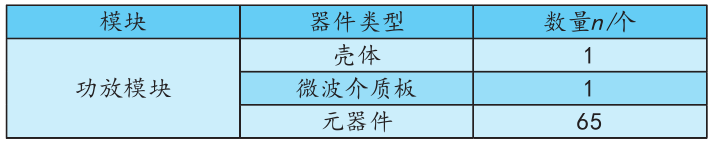

一、微波功率模塊焊接方法 微波功率模塊由金屬基板、微波介質(zhì)板和元器件構(gòu)成,見表1。其焊接內(nèi)容包括微波介質(zhì)板大面積焊接和元器件焊接兩部分。微波功率模塊焊接工藝主要有分步焊接、階梯焊接和一次性焊接等三種方法,每種方法都能實(shí)現(xiàn)微波功率模塊器件的焊接,但是它們存在各自的優(yōu)缺點(diǎn),需要依據(jù)產(chǎn)品的結(jié)構(gòu)特點(diǎn)、器件類型及數(shù)量、產(chǎn)能要求、微波性能要求、可靠性要求以及生產(chǎn)設(shè)備的能力等選擇合理的焊接工藝。

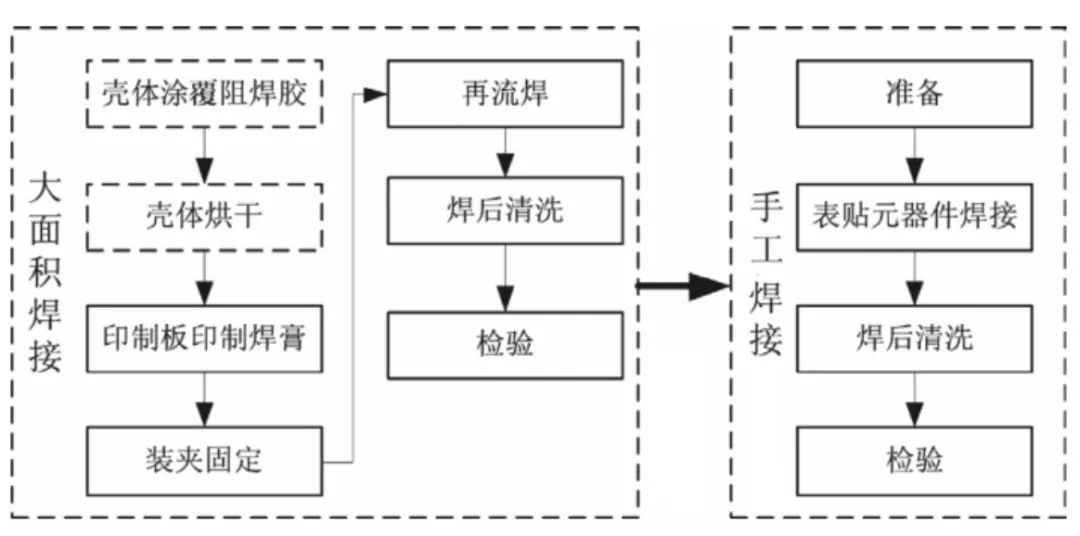

表1:功率模塊主要組成 分步焊接 分步焊接工藝是指微波功率模塊采用回流焊接和手工焊接分步實(shí)施的工藝方法,工藝流程如圖2所示。該工藝一般分成兩大工序:首先采用大面積焊接工藝,實(shí)現(xiàn)微波介質(zhì)板與金屬基板的高可靠連接,確保滿足散熱性能要求和微波接地要求;然后采用手工焊接工藝,實(shí)現(xiàn)阻容貼片元件、集成電路QFN和功率管等所有元器件的手工裝焊。

圖2:分步焊接工藝流程

該工藝主要適用于元器件數(shù)量較少且易于手工焊接的微波功率模塊。它的優(yōu)點(diǎn)是操作簡(jiǎn)單方便,不需要大型生產(chǎn)設(shè)備,工裝設(shè)計(jì)簡(jiǎn)單。不過,手工焊接存在一定的缺陷:一方面,容易存在元器件的錯(cuò)焊和漏焊等問題,需要做好器件符合性檢查;另一方面,針對(duì)一些接地的焊點(diǎn),由于印制板已經(jīng)與底板焊接,導(dǎo)致印制板的接地焊點(diǎn)熱容較大,焊接難度大。

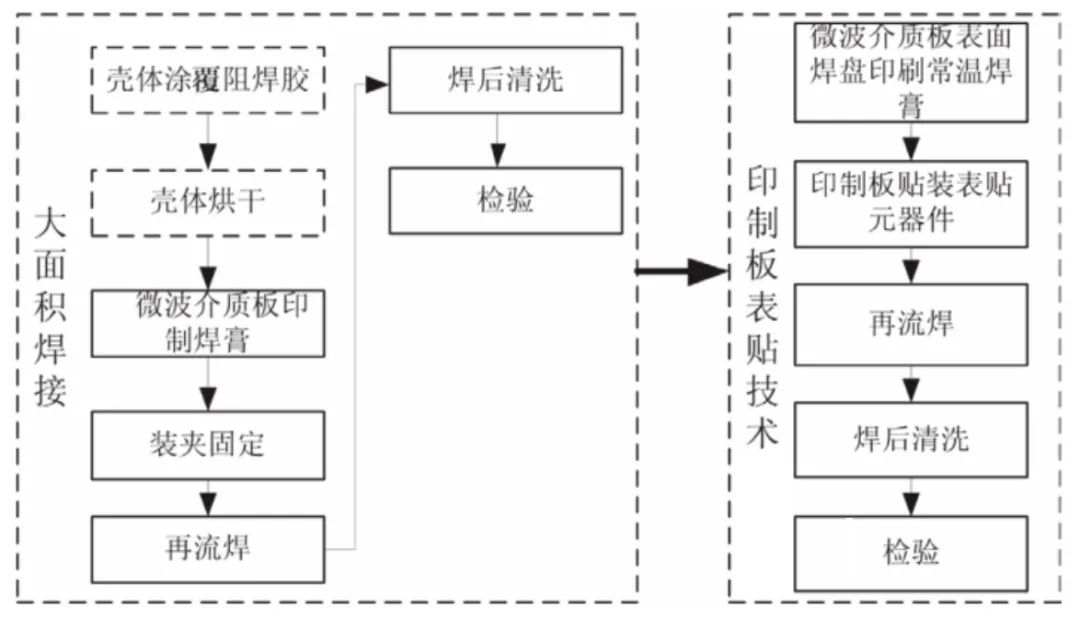

階梯焊接 階梯焊接工藝是指微波功率模塊采用低溫焊料焊接元器件和常溫焊料焊接微波介質(zhì)板與殼體的工藝技術(shù),兩種焊接工藝相結(jié)合使用。階梯焊接的工藝流程如圖3所示。首先采用表面貼裝技術(shù)(SMT)工藝,實(shí)現(xiàn)元器件與微波介質(zhì)板可靠高精度焊接;然后采用大面積焊接工藝,實(shí)現(xiàn)微波介質(zhì)板與金屬基板的高可靠連接,確保滿足散熱性能要求和微波接地要求。

圖3:階梯焊接工藝流程

該工藝主要適用于元器件適合表貼,并且數(shù)量多、類型復(fù)雜的微波功率模塊。它的優(yōu)點(diǎn)是自動(dòng)化程度高、裝配效率高、模塊焊接一致性好、可靠性高;缺點(diǎn)是兩種焊料體系梯度焊接,工藝窗口小,溫度控制難度大。

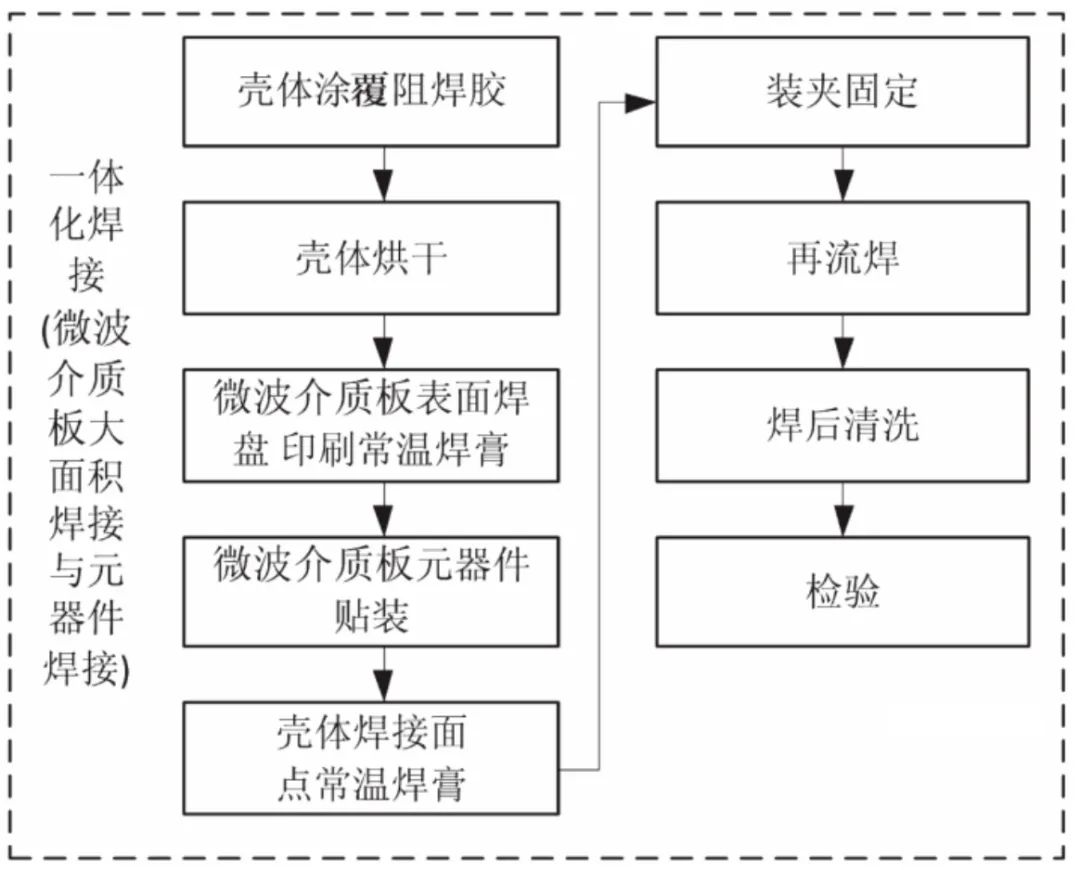

一次性焊接 一次性焊接工藝是指將SMT工藝和大面積焊接工藝相結(jié)合,實(shí)現(xiàn)微波功率模塊元器件、微波介質(zhì)板和殼體同步焊接,其工藝流程如圖4所示。一次性焊接工藝先進(jìn)行SMT工藝,完成微波介質(zhì)板焊膏印刷和元器件貼裝,再進(jìn)行大面積焊接工藝,完成殼體點(diǎn)涂焊膏以及微波介質(zhì)板、金屬基板和工裝的裝夾,最后進(jìn)行一次性回流焊接。

圖4:一次性焊接工藝流程

一次性焊接工藝主要適用于適合表貼,并且元器件數(shù)量多、類型復(fù)雜的微波功率模塊。它的優(yōu)點(diǎn)是自動(dòng)化程度高、一致性好、可靠性高,而且只需一次回流焊接工序,使得工序簡(jiǎn)化,但該方法對(duì)工裝設(shè)計(jì)要求較高。

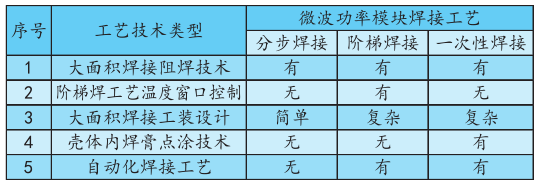

二、微波功率模塊焊接工藝的控制要素 微波功率模塊三種焊接工藝有五個(gè)關(guān)鍵工藝技術(shù)要素,分別為大面積焊接阻焊技術(shù)、焊接溫度窗口控制、大面積焊接工裝設(shè)計(jì)、殼體內(nèi)焊膏點(diǎn)涂技術(shù)和自動(dòng)化焊接工藝。 大面積焊接阻焊技術(shù)

在大面積焊接過程中,阻焊劑(膠)會(huì)阻止焊料從焊接區(qū)滲透到非焊接區(qū),并且焊接后,可輕易去除。焊料的流淌主要與爐溫、工裝施加到印制板的壓力、焊料涂覆與非焊接區(qū)域的距離以及印刷網(wǎng)板的占空比等因素有關(guān)。經(jīng)過大量的工藝試驗(yàn)和產(chǎn)品應(yīng)用表明,以上四個(gè)因素控制得當(dāng),可以不用阻焊劑(膠),同樣可達(dá)到控制焊料從焊接區(qū)流淌到非焊接區(qū)的效果,并且工藝過程中,減少了涂覆阻焊膠的工步,提高生產(chǎn)效率。

焊接溫度窗口控制

階梯焊接工藝在器件的封裝和集成電路封裝中已得到了廣泛應(yīng)用,同時(shí)也可應(yīng)用于微波電路功能模塊的焊接應(yīng)用。微波介質(zhì)板先經(jīng)過SMT焊接(采用常溫焊膏),后經(jīng)過大面積焊接(采用低溫焊膏)。在大面積焊接時(shí),需要監(jiān)測(cè)印制板表面器件焊點(diǎn)處的峰值溫度,不能高于甚至接近首次焊接所用焊料的熔點(diǎn),否則,器件會(huì)重熔。所以,在大面積焊接過程中,需要對(duì)再流焊爐的性能進(jìn)行跟蹤監(jiān)測(cè),操作比較繁瑣。

針對(duì)焊接質(zhì)量要求較高的產(chǎn)品,需掌握再流焊爐溫度變化特性。首次生產(chǎn)時(shí),每間隔一個(gè)小時(shí)監(jiān)測(cè)一次爐溫變化;當(dāng)了解了爐溫的情況后,每周跟蹤兩次,監(jiān)測(cè)爐溫是否發(fā)生變化。如果爐溫比設(shè)定好的溫度曲線偏離±5℃,需要重新調(diào)整溫度曲線。

由此可見,階梯焊接工藝的難度較大,需要控制工藝窗口,而分步焊接和一次性焊接則不涉及該問題。 大面積焊接工裝設(shè)計(jì)

大面積焊接中工裝設(shè)計(jì)是非常關(guān)鍵的技術(shù),需要考慮工裝材料(鋁合金、石墨和不銹鋼等)、壓力分布均勻性、工裝透氣性、工裝熱容大小、印制板受壓方式及壓力大小。

針對(duì)壓力位置,分步焊接工藝中,微波介質(zhì)板表面平整,工裝的施壓位置不受限,只需考慮受力均勻;而階梯焊接和一次焊接工藝中,微波介質(zhì)板的受力位置不能干涉焊好的元器件,如果無(wú)法避免器件干涉問題,那么該器件的焊接工序需要調(diào)整到引腳器件焊接工序中,同時(shí),在網(wǎng)板設(shè)計(jì)時(shí),考慮該器件不設(shè)計(jì)焊膏印刷區(qū)域。

殼體內(nèi)焊膏點(diǎn)涂技術(shù)

殼體點(diǎn)涂焊膏技術(shù)是通過選擇合適黏度的針筒焊膏和針頭內(nèi)徑,同時(shí)配合自動(dòng)化點(diǎn)涂設(shè)備,在殼體內(nèi)自動(dòng)涂覆并居中均勻分布焊膏。在分步焊接與階梯焊接工藝中,大面積焊接工序的焊膏通過印刷機(jī)印刷在微波介質(zhì)板的背面;而在一次性焊接工藝中,微波介質(zhì)板上表面印刷焊膏后,下表面無(wú)法印刷焊膏,此時(shí)采用殼體點(diǎn)涂焊膏的技術(shù),可以實(shí)現(xiàn)焊膏的涂覆。

自動(dòng)化焊接工藝

生產(chǎn)的智能化要求全設(shè)備能夠聯(lián)網(wǎng)運(yùn)行。微波功率模塊的分步焊接工藝無(wú)法實(shí)現(xiàn)自動(dòng)化生產(chǎn),而階梯焊接工藝和一次性焊接工藝中,可實(shí)現(xiàn)微波功率模塊焊接全自動(dòng)化生產(chǎn)。

通過三種工藝方法所涉及的工藝技術(shù)比較,得出生產(chǎn)過程的實(shí)現(xiàn)難度由低到高分別為:分步焊接、一次性焊接和階梯焊接。

三、微波功率模塊焊接工藝對(duì)比研究 以某型號(hào)雷達(dá)中的功放模塊為例,抽樣數(shù)為3,000只功放模塊,物料類型及數(shù)量見表2,分別采用三種工藝形式,各生產(chǎn)1,000只,進(jìn)行生產(chǎn)效率、焊透率和焊接工藝性對(duì)比分析研究。

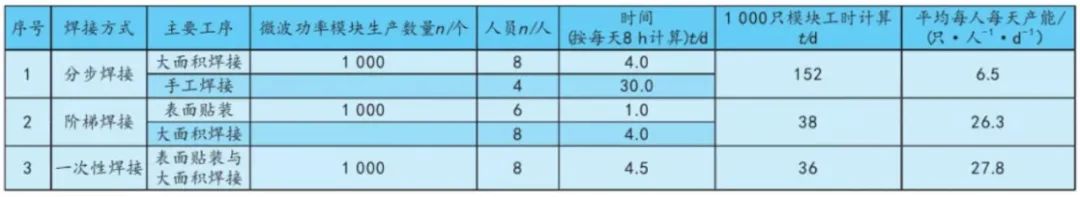

表2:試驗(yàn)件器件類型及數(shù)量 生產(chǎn)效率比較 采用三種微波功率模塊焊接工藝分別生產(chǎn)1,000只模塊,根據(jù)統(tǒng)計(jì),人員配置及產(chǎn)能見表3。

表3:三種工藝的人員、時(shí)間和效率比較

通過表3可見:

1)從產(chǎn)能比較,使用階梯焊接工藝方式的產(chǎn)能大約是分步焊接工藝方式的4倍,而階梯焊接工藝與一次性焊接工藝相當(dāng)。可見,階梯焊接工藝和一次性焊接工藝效率較高。

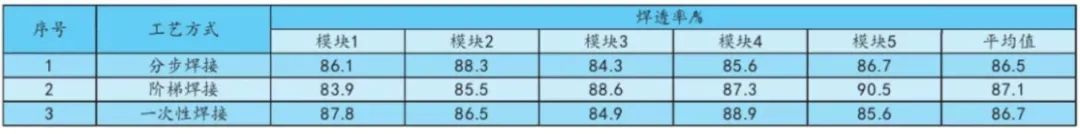

2)與其他焊接方式比較,分步焊接的手工焊接工序占用工時(shí)多,并且比例較高,嚴(yán)重影響了生產(chǎn)效率。 焊透率分析 三種工藝方式下生產(chǎn)的微波功率模塊,分別抽取了5只模塊,觀察基板空洞率,計(jì)算焊透率并進(jìn)行對(duì)比。試驗(yàn)結(jié)果見表4。

表4:不同焊接工藝中微波功率模塊基板焊透率

通過表4的比較分析得出,三種焊接方式的焊透率都滿足大于80%的指標(biāo)要求,并且焊透率大小相當(dāng)。

工藝性評(píng)估

三種微波功率模塊焊接工藝使用的工藝技術(shù)類型有所差別,具體見表5。

表5:微波功率模塊焊接工藝對(duì)比 通過表5的比較得出,三種焊接方式的工藝難度系數(shù)由高到低依次為階梯焊接、一次性焊接和分步焊接。

四、結(jié)論 從微波功率模塊的生產(chǎn)效率、模塊的焊接質(zhì)量和加工難度等方面,對(duì)三種工藝方式進(jìn)行綜合性比較,從而得出各自的適用場(chǎng)合,以指導(dǎo)生產(chǎn)。

1)分步焊接工藝中器件通過手工焊接,焊接一致性差,容易造成錯(cuò)焊和漏焊等問題。該工藝適用于器件量少的模塊,同時(shí)不需要較復(fù)雜的工裝設(shè)計(jì)和大型生產(chǎn)設(shè)備。

2)階梯焊接和一次性焊接可以實(shí)現(xiàn)全自動(dòng)化生產(chǎn),器件焊接的一致性好,漏焊和錯(cuò)焊的概率低,都適用于器件量大的模塊。只是階梯焊接的技術(shù)難度大于一次性焊接。

綜上所述,微波功率模塊的貼片器件數(shù)量較多的情況下,優(yōu)選一次性焊接工藝,次選階梯焊接工藝,最后選擇分步焊接工藝;貼片器件數(shù)量較少的情況下,優(yōu)選分步焊接工藝。

作者:楊海華,楊濤,張瑋

-

元器件

+關(guān)注

關(guān)注

112文章

4692瀏覽量

92007 -

微波

+關(guān)注

關(guān)注

16文章

1041瀏覽量

83633 -

功率模塊

+關(guān)注

關(guān)注

10文章

455瀏覽量

45048

原文標(biāo)題:微波功率模塊焊接工藝研究

文章出處:【微信號(hào):Mouser-Community,微信公眾號(hào):貿(mào)澤電子設(shè)計(jì)圈】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

手持式電阻焊電源在現(xiàn)代焊接工藝中的應(yīng)用與優(yōu)勢(shì)探析

探究自動(dòng)化焊接工藝中的核心設(shè)備:逆變電源技術(shù)在現(xiàn)代焊接領(lǐng)域的應(yīng)用與發(fā)展

薄板拼焊激光焊接工藝

激光焊接工藝有哪些?

真空回流焊爐/真空焊接爐——微波組件模塊的組裝

焊接工藝對(duì)機(jī)器人的要求有哪些

光纖激光焊接機(jī):現(xiàn)代焊接工藝的變革引領(lǐng)者

元器件布局與焊接工藝的關(guān)鍵要素

介紹三種SMT焊接工藝:回流焊、波峰焊、通孔回流焊

波峰焊接工藝制程的問題及解決方法分析

常用承壓設(shè)備焊接工藝評(píng)定規(guī)范沖擊試驗(yàn)免除條件介紹

激光焊接技術(shù)焊接黃銅的工藝特點(diǎn)

微波功率模塊的三種焊接工藝分析比較

微波功率模塊的三種焊接工藝分析比較

評(píng)論