在有軌機車自動控制中,需要對移動機車位置進行精確測量,為此設計了一套感應無線位置檢測系統。該系統是基于電磁感應原理,通過檢測天線箱線圈與編碼電纜的感應電動勢相位和幅度,得到移動機車的位置。介紹了感應無線位置檢測系統的基本框架,闡述了系統基本工作原理,推導了位置檢測公式,設計了位置檢測電路模型,并進行了無線感應位置檢測實驗。結果表明:感應無線位置檢測系統檢測精度高,抗干擾能力強,可滿足移動機車精確定位的要求。

0 引言

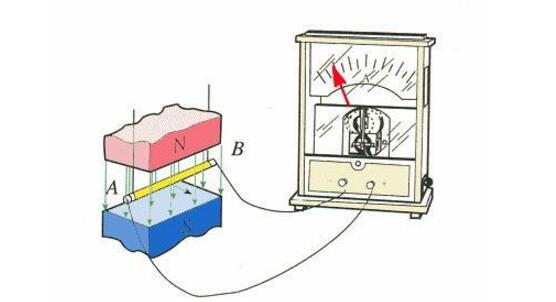

工業作業機車的自動定位是機車自動化操作的基礎,它要求檢測裝置能精確、快速、可靠地檢測機車行走位置。感應無線技術是二十世紀七十年代末在日本發展起來的一項新的工業應用技術,主要是針對工業生產中大型移動機車的自動化而研制的。感應無線位置檢測是通過安裝在移動機車上的天線箱中的感應線圈與敷設在地面軌道旁的編碼電纜中傳輸對線之間的電磁感應,檢測感應信號的相位與幅度,從而得到移動機車的位置。感應無線位置檢測的特點是重復性好、檢測精度高、安全性好、適用性強、抗干擾性強、可靠性高。

1 感應無線位置檢測系統總體結構

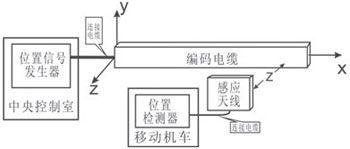

自動控制系統中,必須解決兩個基本問題:a.控制和受控雙方可靠的數據通信;b.移動機車所在位置的位置檢測。感應無線位置檢測系統,將感應無線數據通信和位置檢測融合在一個系統中,它由位置信號發生器、編碼電纜、感應天線、位置檢測器組成。其中感應天線箱安裝在移動機車上隨機車移動,且始終與編碼電纜保持距離z;編碼電纜部分由編碼電纜、連接電纜、匹配阻抗構成。感應無線位置檢測系統框圖如圖1所示。

圖1 感應無線位置檢測系統框圖

2 感應無線位置檢測方法研究

2.1 APD檢測

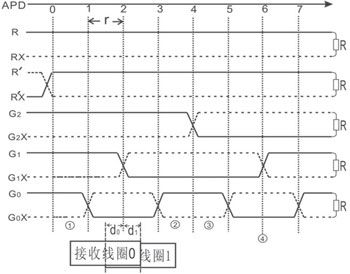

一般位置檢測(APD)原理:中控室地面局按一定順序,分時向編碼電纜中各檢測位置傳輸對線發送載波信號,天線箱中的感應線圈作接收線圈,移動機車上的位置檢測器檢測接收線圈收到的載波信號,進而得到接收線圈的位置。APD檢測結構平鋪圖如圖2所示。

圖2 APD檢測結構平鋪圖

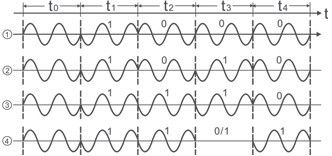

在t0、t1、t2、t3、t4時間段,分別向傳輸對線R、R’、G2、G1、G0發送載波信號,在t5時間段不發送。車上天線箱中有兩個接收線圈:接收線圈0和接收線圈1。APD檢測是從接收線圈0感應信號的相位中得到APD位置。在t0時間段,線圈0感應的是R線發送的信號,稱為R信號;在t1時間段,線圈0感應的是R’信號,R’信號與R信號反相,記為=1,作為起始位;在t2時間段,線圈0感應的是G2線發送的信號,G2=0或1,取決于接收線圈0的位置。若接收線圈0的中線分別在①、②、③、④的位置,則接收線圈0的接收信號的相位如圖3所示。

圖3 接收信號相位示意圖

由于各路G對線按照格雷碼規則交叉,所以相位比較的結果數據G2 G1 G0是一組格雷碼,設格雷碼G2 G1 G0對應的十進制數為g,即g為APD位置數據。對圖3中的二進制絕對相移鍵控(2PSK)調制信號進行解調,并以=1作為起始位,則有:在圖2的位置①, G2 G1 G0=000,g=0;在位置②,G2 G1 G0=010,g=3;在位置③,G2 G1 G0=110,g=4;在位置④, G2 G1 G0=111或101,g=5或6。可得到APD位置公式為:

![]()

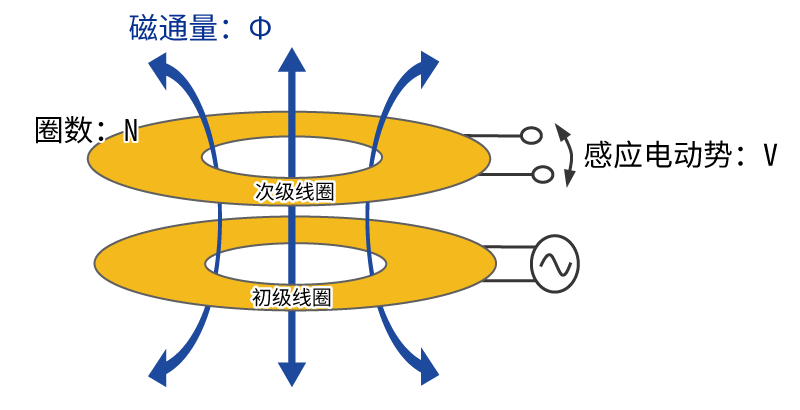

2.2 HRPD檢測

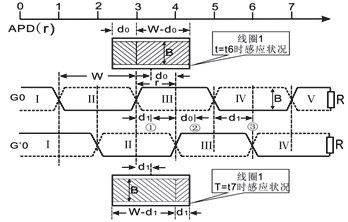

高分辨率位置檢測(HRPD)原理:位置信號發生器分別對傳輸對線G0、發送載波,檢測接收天線線圈1感應信號幅度,通過運算得到HR-PD位置。以線圈1中心線為移動機車的位置,傳輸對線兩交叉間的區域稱為K區域K=I,II,III…);線圈1中心線偏離G0、傳輸對線所在區域中心線距離分別為d0、d1,顯然d0+d1=r。HRPD位置檢測如圖4所示。

圖4 HRPD檢測平鋪圖

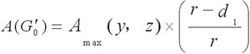

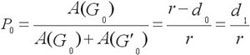

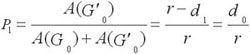

在t6時間段,位置信號發生器對G0傳輸對線發送載波時,G0的III區域對線圈1的感應面積為:S=(W-d0)xB,G0的II區域對線圈1的感應面積為S=d0×B,由于II、III區域對線圈1產生的感應信號相位相反,所以線圈1有效感應面積S=(W-d0)×B-d0×B=2(r-d0)×B。設線圈1最大感應面積Smax=W×B=2r×B,對應感應信號最大幅度為Amax(y,z),則有:

在t7時間段,位置信號發生器對傳輸對線發送載波時,對線圈1感應信號作相同的分析,得:

令

且有:

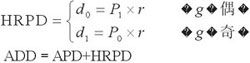

(1)線圈1的中心位于G0兩交叉間左半部(圖4位置①),此處檢測出來的APD位置數據g為奇數,則HRPD=d1=P0×r。

(2)發送線圈的中心位于兩交叉間左半部(圖4位置②),此處檢測出來的APD位置數據g為偶數,則HRPD=d0=P1×r。

綜上(1)(2),可得高分辨率位置HRPD和綜合位置ADD分別為:

2.3 感應無線位置檢測實例分析

假定r=10cm。對天線箱線圈1分別處于圖4中的位置①、②、③,為分析方便只寫三對G傳輸線,則有:

(1)線圈1處于位置①

若G2 G1 G0=010,即g=3,則APD=2×r=30cm。

若測得傳輸對線G0、的幅度為:A(G0)=0.38Amax,A()=0.62Amax,

則由式(7)~(10)得:P0=0.38,P1=0.62,HRPD=P0×r=3.8cm;ADD=APD+HRPD=33.8cm。

(2)線圈1處于位置②

若G2 G1 G0=011,即g=4,則APD=g×r=40cm。

若測得傳輸對線G0、的幅度為:A(G0)=A()=0.5Amax,

同理可得:P0=P1=0.5,HRPD=P1×r=0.5×10cm=5cm;ADD=APD+HRPD=45cm。

(3)線圈1處于位置③

A(G0)=Amax,A()=0,可得P0=1,P1=0。由于A(G0)=0,G1感應信號與基準信號比較,相位相同(即為0)或相反(即為1)。所以,G2 G1 G0=111或G2 G1G0=101,即g=5或6。則有:

1)取g=5,則APD=g×r=5×10cm=50cm,HRPD=P0×r=1×10cm=10cm,ADD=APD+HRPD=50cm+10cm=60cm。

2)取g=6,則APD=g×r=6×10cm=60cm,HRPD=P1×r=0×10cm=0cm,ADD=APD+HRPD=60cm+0cm=60cm。

綜上1)、2),均得:ADD=60cm。

3 感應無線位置檢測電路

感應無線位置檢測系統電路框圖如圖5所示。當中控室地面局開始發送載波信號時,DCD=1;CPU檢測到DCD后,對2PSK解調輸出檢測,將第1個1作為起始位進行串行數據接收,得到APD位置數據g;在檢測G0的時間段,啟動A/D1和A/D2,從A/D1和A/D2讀出接收線圈0接收的信號幅度A(AN0)和接收線圈1接收的信號幅度A(AN1),將各數據代入公式(5)~(8),可得移動機車位置ADD。

圖5 感應無線位置檢測電路框圖

4 感應無線位置檢測實驗

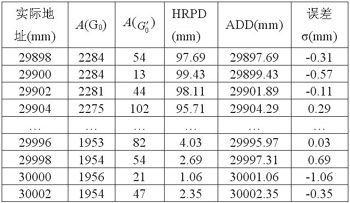

實驗方法:在編碼電纜任找一處反復移動天線箱,直至檢測到A()為最小,此時顯示地址為29.000m,以此處作為實際的29.000m。然后將天線箱在此附近每隔2mm移動一次,記錄每次所檢測的A(G0)和A(),并根據檢測的數據計算出位置數據:HRPD、ADD。同理,在30.000m處作同樣測試。部分檢測數據和計算結果如表1所示。

表1 位置檢測部分實測數據和計算結果

實驗結果說明:a.實測位置與理論上對應位置偏差較小;b.位置檢測精度高,分辨率為2mm。為了減小誤差,實際應用中將多次實驗的數據制成表格,計算出HRPD,并進行修正。

5 結論

本文設計的感應無線位置檢測系統,是利用編碼電纜中傳輸對線和天線箱線圈的電磁感應來實現移動機車位置檢測的,采用的是非接觸式的絕對位置檢測方式,克服了傳統有線和無線位置檢測的缺陷,可滿足移動機車精確定位的要求。目前,感應無線位置檢測技術已被應用到焦爐工業移動機車位置檢測中,用于對推焦車、熄焦車、裝煤車和除塵車的自動控制,實際應用效果良好,基本實現了自動化。

責任編輯:gt

-

無線

+關注

關注

31文章

5437瀏覽量

173103 -

檢測系統

+關注

關注

3文章

949瀏覽量

43016 -

APD

+關注

關注

1文章

58瀏覽量

38398 -

電磁感應

+關注

關注

17文章

816瀏覽量

57983

發布評論請先 登錄

相關推薦

轉:基于電磁感應的車載無線手機充電方案

電磁感應式無線充電

電磁感應PPT

什么是電磁感應現象_電磁感應現象的應用介紹

基于電磁感應技術實現感應無線位置檢測系統的應用方案

基于電磁感應技術實現感應無線位置檢測系統的應用方案

評論