一、PCB的內層是如何制作的?

由于PCB制造復雜的工藝流程,在智能制造規劃與建設時,需考慮工藝、管理的相關工作,進而再進行自動化、信息化、智能化布局。

工藝流程分類

按PCB層數不同,分為單面板、雙面板、多層板,這三種板子流程不太相同。

單面和雙面板沒有內層流程,基本是開料——鉆孔——后續流程。

多層板會有內層流程

1)單面板工藝流程

開料磨邊→鉆孔→外層圖形→(全板鍍金)→蝕刻→檢驗→絲印阻焊→(熱風整平)→絲印字符→外形加工→測試→檢驗

2)雙面板噴錫板工藝流程

開料磨邊→鉆孔→沉銅加厚→外層圖形→鍍錫、蝕刻退錫→二次鉆孔→檢驗→絲印阻焊→鍍金插頭→熱風整平→絲印字符→外形加工→測試→檢驗

3)雙面板鍍鎳金工藝流程

開料磨邊→鉆孔→沉銅加厚→外層圖形→鍍鎳、金去膜蝕刻→二次鉆孔→檢驗→絲印阻焊→絲印字符→外形加工→測試→檢驗

4)多層板噴錫板工藝流程

開料磨邊→鉆定位孔→內層圖形→內層蝕刻→檢驗→黑化→層壓→鉆孔→沉銅加厚→外層圖形→鍍錫、蝕刻退錫→二次鉆孔→檢驗→絲印阻焊→鍍金插頭→熱風整平→絲印字符→外形加工→測試→檢驗

5)多層板鍍鎳金工藝流程

開料磨邊→鉆定位孔→內層圖形→內層蝕刻→檢驗→黑化→層壓→鉆孔→沉銅加厚→外層圖形→鍍金、去膜蝕刻→二次鉆孔→檢驗→絲印阻焊→絲印字符→外形加工→測試→檢驗

6)多層板沉鎳金板工藝流程

開料磨邊→鉆定位孔→內層圖形→內層蝕刻→檢驗→黑化→層壓→鉆孔→沉銅加厚→外層圖形→鍍錫、蝕刻退錫→二次鉆孔→檢驗→絲印阻焊→化學沉鎳金→絲印字符→外形加工→測試→檢驗

內層制作(圖形轉移)

內層:裁板,內層前處理,壓膜,曝光,DES連線

切料(裁板-Board Cut)

1)開料裁板

目的:按照訂單要求將大料切成MI規定的大小(依制前設計所規劃要求,將基板材料裁切成工作所需尺寸)

主要原物料:基板,鋸片

基板是由銅片和絕緣層壓合而成,依要求有不同板厚規格,依照銅厚可分為H/H,1OZ/1OZ,2OZ/2OZ等種類

注意事項:

a.避免板邊巴里影響品質,裁切后進行磨邊,圓角處理

b.考慮漲縮影響,裁切板送下制程前進行烘烤

c.裁切須注意機械方向一致原則

磨邊/圓角:通過機械打磨去除開料時板四邊的直角留下的玻璃纖維,以減少在后工序生產過程中擦花/劃傷板面,造成品質隱患

烤板:通過烘烤去除水汽和有機揮發物,釋放內應力,促進交聯反應,增加板料尺寸穩定性,化學穩定性和機械強度

控制點:

板料:拼板尺寸,板厚,板料類型,銅厚

操作:烤板時間 /溫度,疊板高度

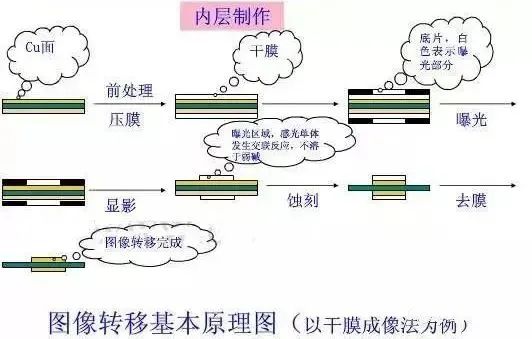

(2)裁板后內層制作

作用及原理:

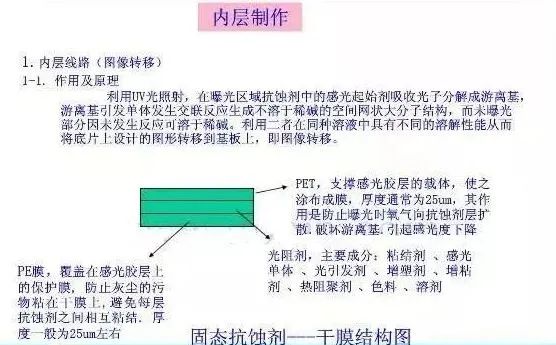

經過磨板粗化的內層銅板,經磨板干燥,貼上干膜IW后,利用UV光(紫外線)照射,曝光后的干膜變硬,遇弱堿不能溶解,遇強堿能溶解,而未曝光的部分遇弱堿能溶解掉,內層線路就是利用該物料的特性將圖形轉移到銅面上來的,即圖像轉移。

Detail :(在曝光區域抗蝕劑中的感光起始劑吸收光子分解成游離基,游離基引發單體發生交聯反應生成不溶于稀堿的空間網狀大分子結構,而未曝光部分因未發生反應可溶于稀堿。

利用二者在同種溶液中具備不同溶解性能從而將底片上設計的圖形轉移到基板上即完成圖像轉移)。

線路圖形對溫濕度的條件要求較高,一般要求溫度22+/-3℃,濕度55+/-10%,以防止菲林的變形。對空氣中的塵埃度要求高,隨制作的線路密度增大及線路越小,含塵量小于等于1萬級以上。

物料介紹:

干膜:干膜光致蝕劑簡稱干膜(Dry film)為水溶性阻劑膜,厚度一般有1.2mil ,1.5mil 和2mil 等,分聚酯保護膜,聚乙烯隔膜和感光膜三層。聚乙烯隔膜的作用是當卷狀干膜在運輸及儲存時間中,防止其柔軟的阻膜劑與聚乙烯保護膜之表面發生沾黏。而保護膜可防止氧氣滲入阻劑層與其中自由基產生意外反應而使其光聚反應,未經聚合反應的干膜則容易被碳酸鈉溶液沖脫。

濕膜:濕膜為一種單組分液態感光膜,主要由高感光樹脂,感光劑,色料,填料及少量溶劑組成,生產用粘度10-15dpa.s,具有抗蝕性及抗電鍍性,濕膜涂覆方式有網印,噴涂等方式。

流程介紹:

干膜成像法,生產流程如下:

前處理——壓膜——曝光——顯影——蝕刻——去膜

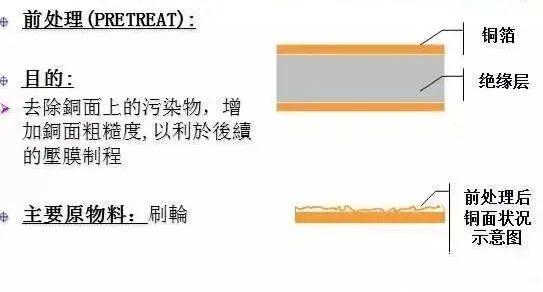

前處理(Pretreate)

目的:去除銅面上的污染物如油脂氧化層等雜質,增加銅面的粗糙度,以利于后續的壓膜制程

主要原物料:刷輪

前處理方式:

(1)噴砂研磨法

(2)化學處理法

(3)機械研磨法

化學處理法的基本原理:以化學物質如SPS等酸性物質均勻咬蝕銅表面,去除銅表面的油脂及氧化物等雜質。

化學清洗:

用堿溶液去除銅表面的油污,指印及其他有機污物,然后用酸性溶液去除氧化層和原銅基材上未防止銅被氧化的保護涂層,最后再進行微蝕處理以得到與干膜具有優良粘附性能的充分粗化的表面。

控制要點:

a.磨板速度(2.5-3.2mm/min)

b.磨痕寬度(500#針刷磨痕寬度:8-14mm,800#不織布磨痕寬度:8-16mm),水磨實驗,烘干溫度(80-90℃)

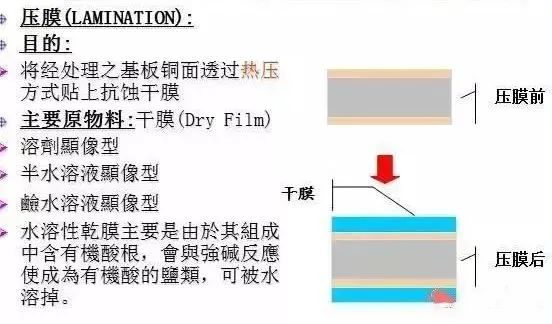

壓膜(Lamination)

目的:將經處理之基板銅面透過熱壓方式貼上抗蝕干膜。

主要原物料:干膜(Dry Film),溶液顯像型,半水溶液顯像型,水溶性干膜主要由其組成中含有機酸根,會與強堿反應使之成為有機酸根類,可被誰溶掉。

原理:轆干膜(貼膜):先從干膜上剝下聚乙烯保護膜,然后在加熱加壓的條件下將干膜抗蝕劑粘貼在覆銅箔板上,干膜中的抗蝕劑層受熱變軟,流動性增加,借助于熱壓轆的壓力和抗蝕劑中粘結劑的作用完成貼膜。

轆干膜三要素:壓力,溫度,傳遞速度

控制要點:

a.貼膜速度(1.5+/-0.5m/min),貼膜壓力(5+/-1kg/cm2),貼膜溫度(110+/——10℃),出板溫度(40-60℃)

b.濕膜涂布:油墨粘度,涂布速度,涂布厚度,預烤時間/溫度(第一面5-10分鐘,第二面10-20分鐘)

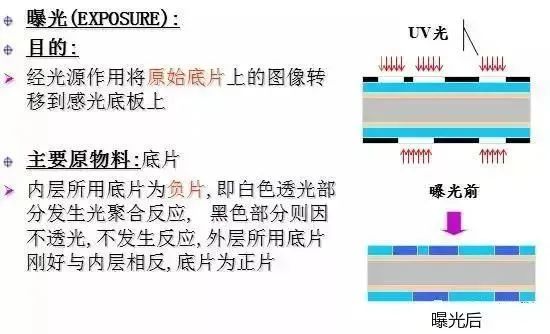

曝光(Exposure)

目的:經光源作用將原始底片上的圖像轉移到感光底板上。

主要原物料:底片內層所用底片為負片,即白色透光部分發生聚合反應,黑色部分則因不透光,不發生發應,外層所用的底片為正片,與內層所用底片相反。

干膜曝光原理:在曝光區域抗蝕劑中的感光起始劑吸收光子分解成游離基,游離基引發單體發生交聯反應生成不溶于稀堿的空間網狀大分子結構。

控制要點:對位精準,曝光能量,曝光光尺(6-8級蓋膜),停留時間。

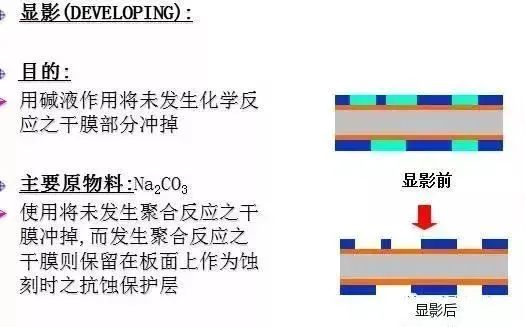

顯影(Developing)

目的:用堿液作用將未發生化學反應之干膜部分沖掉。

主要原物料:Na2CO3

使用將未發生聚合反應之干膜沖掉,而發生聚合反應之干膜則保留在板面上作為蝕刻時之抗蝕保護層。

顯影原理:感光膜中未曝光部分的活性基團與稀堿溶液發生反應生成可溶性物質而溶解下來,從而把未曝光的部分溶解下來,而曝光部分的干膜不被溶解。

控制要點:

a.顯影速度(1.5-2.2m/min),顯影溫度(30+/-2℃)

b.顯影壓力(1.4-2.0Kg/Cm2),顯影液濃度(N2CO3濃度0.85-1.3%)

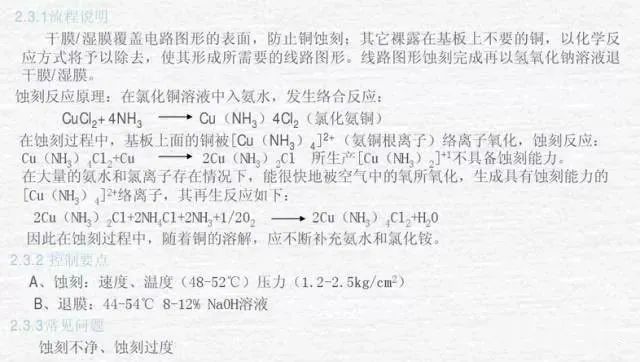

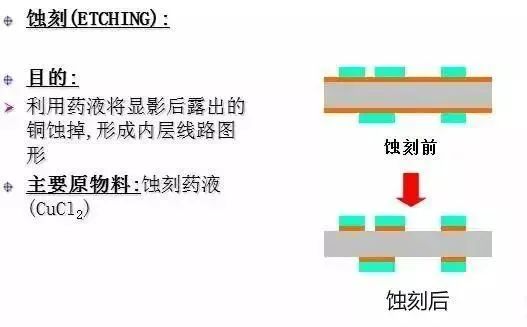

蝕刻(Etching)

目的:利用藥液將顯影后露出來的銅蝕掉,形成內層線路圖形。

主要原物料:蝕刻藥液(CuCl2)

內層蝕刻原理:內層圖形轉移制程中,D/F或油墨是作為抗蝕刻,有抗電鍍之用或抗蝕刻之用,因此大部分選擇酸性蝕刻(干膜/濕膜覆蓋電路圖形的表面。

防止銅蝕刻:其他裸露在基板上不要的銅,以化學反應將予以除去,使其形成所需的線路圖形,線路圖形蝕刻完成再以氫氧化鈉溶液退干膜/濕膜)。

常見問題:蝕刻不凈,蝕刻過度,線幼,開路,短路。

控制要點:

a.蝕刻:速度,溫度(48-52℃),壓力(1.2-2.5Kg/cm2)

b.退膜:44-54℃,8-12%NaOH溶液

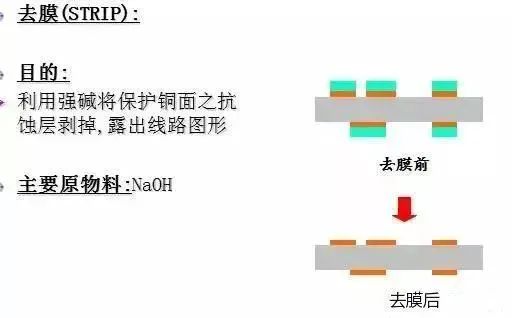

去膜(Strip)

目的:利用強堿將保護銅面之抗蝕層剝掉,露出線路圖形。

主要原料:NaOH

二、細數射頻板疊層結構、以及布線要求

射頻板疊層結構

RF PCB單板的疊層結構除了要考慮射頻信號線的阻抗以外,還需要考慮散熱、電流、器件、EMC、結構和趨膚效應等問題,通常我們在多層印制板分層及堆疊中遵徇以下一些基本原則:

A) RF PCB的每層都大面積鋪地,沒有電源平面,RF布線層的上下相鄰兩層都應該是地平面。

即使是數模混合板,數字部分可以存在電源平面,但是 RF 區仍然要滿足每層都大面積鋪地的要求。

B) 對RF雙面板來說,頂層為信號層,底層為地平面。

四層RF單板,頂層為信號層,第二層和第四層為地平面,第三層走電源、控制線。特殊情況在第三層可以走一些RF 信號線。更多層的RF 單板,以此類推。

C) 對于RF背板來說,上下兩表面層都是地面,為了減小過孔及連接器的引起的阻抗不連續性,第二、三、四、五層走數字信號。

而其它靠底面的帶狀線層都是 底面 信號層。同樣,RF 信號層上下相鄰兩層該是地面,每層都應該大面積鋪地。

D) 對于大功率、大電流的射頻板應該將RF 主鏈路放置到頂層并且用較寬的微帶線連接。

這樣有利于散熱和減小能量損耗,減少導線腐蝕誤差。

E) 數字部分的電源平面應靠近接地平面,并且安排在接地平面之下。

這樣可以利用兩金屬平板間的電容作電源的平滑電容,同時接地平面還對電源平面上分布的輻射電流起到屏蔽作用。

具體疊層方法和平面分割要求可以參照EDA 設計部頒布的《20050818 印刷電路板設計規范——EMC 要求》,以網上標準為準。

射頻板布線要求

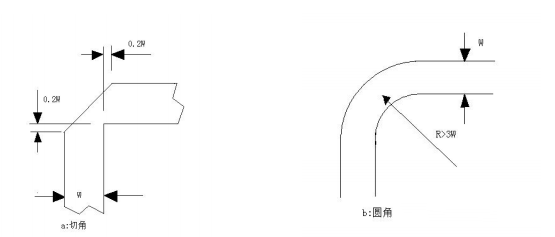

2.1 轉角

射頻信號走線如果走直角,拐角處的有效線寬會增大,阻抗不連續而引起反射。故要對轉角進行處理,主要為切角和圓角兩種方法。

(1) 切角適用于比較小的彎角,切角的適用頻率可達 10GHz。

(2) 圓弧角的半徑應足夠大,一般來說,要保證:R>3W。

2.2 微帶線布線

PCB頂層走射頻信號,射頻信號下面的平面層必須是完整的接地平面,形成微帶線結構。要保證微帶線的結構完整性,有以下要求:

(1) 微帶線兩邊的邊緣離下方地平面邊緣至少要有3W 寬度。且在3W 范圍內,不得有非接地的過孔。

(2) 微帶線至屏蔽壁距離應保持為2W 以上。(注:W 為線寬)。

(3) 同層內非耦合微帶線要做包地銅皮處理并在地銅皮上加地過孔,孔間距小于λ/20,均勻排列整齊。

地銅箔邊緣要光滑、平整、禁止尖銳毛刺。建議包地銅皮邊緣離微帶線邊緣大于等于1.5W的寬度或者3H的寬度,H 表示微帶襯底介質的厚度。

(4) 禁止 RF 信號走線跨第二層的地平面縫隙。

2.3 帶狀線布線

射頻信號有時要從PCB的中間層穿過,常見的為從第三層走,第二層和第四層必須是完整的接地平面,即偏心帶狀線結構。應保證帶狀線的結構完整性須要求:

(1) 帶狀線兩邊的邊緣離上下地平面邊緣至少3W寬度,且在3W范圍內,不得有非接地的過孔。

(2) 止RF帶狀線跨上下層的地平面縫隙。

(3) 同層內帶狀線要做包地銅皮處理并在地銅皮上加地過孔,孔間距小于λ/20,均勻排列整齊。地銅箔邊緣要光滑、平整、禁止尖銳毛刺。

建議包地銅皮邊緣離帶狀線邊緣大于等于1.5W 的寬度或者3H的寬度,H 表示帶狀線上下介質層總厚度。

(4) 如果帶狀線要傳輸大功率信號,為了避免50歐姆線寬過細,通常要將帶狀線區域的上下兩個參考平面的銅皮做挖空處理,挖空寬度為帶狀線的總介質厚度的5倍以上,如果線寬仍然達不到要求,則再將上下相鄰的第二層參考面挖空。

-

pcb

+關注

關注

4317文章

23002瀏覽量

396228 -

PCB內層

+關注

關注

0文章

5瀏覽量

6220

原文標題:PCB的內層是如何制作的?細數射頻板疊層結構、以及布線要求

文章出處:【微信號:mwrfnet,微信公眾號:微波射頻網】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

pcb內層的制作工藝流程

pcb內層的制作工藝流程

評論