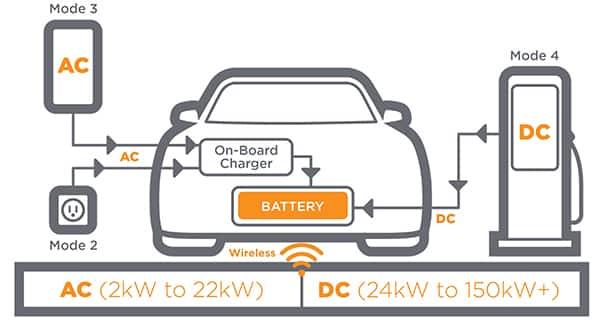

隨著電動(dòng)汽車(EV)數(shù)量的增加,對(duì)創(chuàng)建更加節(jié)能的充電基礎(chǔ)設(shè)施系統(tǒng)的需求也在日益增長(zhǎng),如此便可更快地為車輛充電。與先前的電動(dòng)汽車相比,新型電動(dòng)汽車具有更高的行駛里程和更大的電池容量,因此需要開發(fā)快速直流充電解決方案以滿足快速充電要求。150 kW或200 kW的充電站約需要30分鐘才能將電動(dòng)汽車充電至80%,行駛大約250 km。根據(jù)聯(lián)合充電系統(tǒng)和Charge de Move標(biāo)準(zhǔn),快速DC充電站可提供高達(dá)400 kW的功率。

今天,我們將研究驅(qū)動(dòng)更快、更安全、更高效的充電器的半導(dǎo)體技術(shù):

高壓半導(dǎo)體開關(guān)(絕緣柵雙極晶體管[IGBT]和碳化硅[SiC])正在驅(qū)動(dòng)系統(tǒng)中的總線電壓(800 V或1,000 V)。隨著系統(tǒng)電壓的升高,對(duì)隔離技術(shù)的要求也不斷提高,以確保整體安全性和可靠性。

隨著功率轉(zhuǎn)換器能夠?qū)崿F(xiàn)更快的開關(guān)頻率(幾百赫茲至幾兆赫茲),在這些高頻下工作會(huì)減小電路中使用的磁性組件和其他無源器件的尺寸,進(jìn)而降低系統(tǒng)成本并提高總體功率密度。因此,需要高帶寬電流和電壓感測(cè)來精確地控制和保護(hù)數(shù)字功率級(jí)。

更高的效率要求使用多級(jí)復(fù)雜功率級(jí),反之又需要高壓隔離柵極驅(qū)動(dòng)器來有效切換這些功率級(jí)并減少總體開關(guān)損耗,同時(shí)還包括增強(qiáng)的隔離和短路保護(hù)功能。

讓我們更深入地研究這些技術(shù)推動(dòng)因素:

隔離技術(shù)

安全合規(guī)性在EV充電器中至關(guān)重要,因?yàn)樗鼈冎苯优c公用電網(wǎng)連接。為了確保操作員安全、保護(hù)處理器免受高壓電源轉(zhuǎn)換器系統(tǒng)的損壞以及防止接地回路和不同通信子系統(tǒng)之間的電位差,隔離是必不可少的。具有次級(jí)側(cè)控制架構(gòu)的功率控制器不僅需在功率級(jí)(通過隔離變壓器)進(jìn)行隔離,還需在控制器驅(qū)動(dòng)電路和相關(guān)的信號(hào)調(diào)節(jié)電路中進(jìn)行隔離。

由電源轉(zhuǎn)換器的開關(guān)操作引起的噪聲干擾會(huì)對(duì)系統(tǒng)性能產(chǎn)生負(fù)面影響。例如,當(dāng)電源轉(zhuǎn)換器開關(guān)的瞬變發(fā)生時(shí),高壓擺率會(huì)在信號(hào)路徑上引起瞬變電壓,并產(chǎn)生共模電壓瞬變,這需要具有高共模瞬變抗擾度(CMTI)的隔離器來維持信號(hào)完整性。

電動(dòng)汽車充電站中直流母線電壓的增加也顯示出加強(qiáng)隔離對(duì)于操作人員安全性和可靠性的重要性。根據(jù)工作電壓,可分為三種基本隔離類別:功能隔離、基本隔離和加強(qiáng)隔離。功能隔離(也稱為工作隔離)不能保護(hù)或隔離電擊,但產(chǎn)品必須具備此功能才能運(yùn)行。基本隔離是可提供基本防震保護(hù)的單層絕緣。增強(qiáng)隔離是一種可提供相當(dāng)于雙重隔離電擊保護(hù)的單隔離系統(tǒng)。

半導(dǎo)體可使用多種隔離技術(shù):

光學(xué)隔離使用LED光線在透明的非導(dǎo)電絕緣層上傳輸,其主要優(yōu)點(diǎn)是具有高電氣隔離值和低成本。但光隔離還具有較長(zhǎng)的傳播時(shí)間、較低的抗噪性、較高的靜態(tài)電流以及隨溫度和老化而迅速劣化的絕緣性能。這些限制將光隔離技術(shù)限制在對(duì)成本敏感的低速電源轉(zhuǎn)換器上。

磁隔離通過變壓器線圈設(shè)計(jì)使用耦合電感傳遞信號(hào),并在高頻下提供高隔離度。與光學(xué)技術(shù)相比,其具有更佳的傳播時(shí)間,但也具有較高電磁噪聲的問題、較低的抗噪性以及隨溫度和濕度而導(dǎo)致的絕緣劣化。

電容隔離使用變化的電場(chǎng)通過電容傳輸能量。該技術(shù)的優(yōu)勢(shì)在于它能夠高速運(yùn)行,且其封裝相對(duì)較小。它具有較高的可靠性,在整個(gè)溫度范圍內(nèi)具有最佳的絕緣穩(wěn)定性,以及較高的光耦的共模抑制比和低輻射。

圖1所示為電容隔離。德州儀器在其隔離式柵極驅(qū)動(dòng)器、放大器和數(shù)字隔離器中使用了電容隔離。

圖1:電容隔離

高帶寬電流和電壓感測(cè)

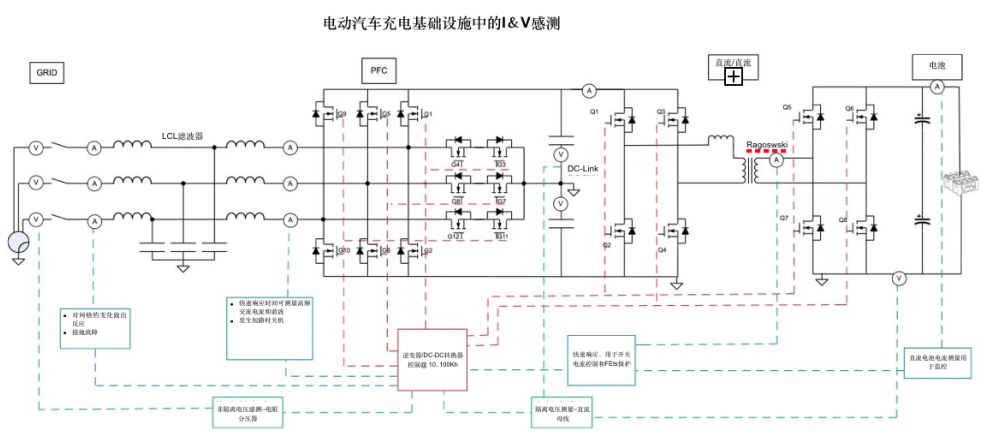

EV充電器應(yīng)用將電流和電壓感測(cè)用于三個(gè)主要功能:監(jiān)視、保護(hù)和控制。在電動(dòng)汽車充電器中,來自電網(wǎng)的能量轉(zhuǎn)換通常分為兩級(jí)。功率因數(shù)校正級(jí)將電網(wǎng)電壓轉(zhuǎn)換為穩(wěn)定的直流母線電壓。然后,DC/DC級(jí)將DC電壓轉(zhuǎn)換為適合EV電池組的電壓。

圖2所示為EV充電站的框圖,其中電流檢測(cè)位置標(biāo)記為A,電壓檢測(cè)位置標(biāo)記為V。

圖2:電動(dòng)汽車充電站框圖

功率級(jí)中SiC和氮化鎵(GaN)開關(guān)的使用日益增加,提高了工作頻率(數(shù)百千赫茲至幾兆赫茲),同時(shí)提供了更高的效率和更高的功率密度。這些功率級(jí)需要精確感測(cè)快速開關(guān)電流確保控制環(huán)路可靠運(yùn)行,從而確保轉(zhuǎn)換器穩(wěn)定運(yùn)行。快速響應(yīng)時(shí)間、整個(gè)溫度范圍內(nèi)的線性運(yùn)行以及精確的電流和電壓感測(cè)對(duì)于所有具有高壓級(jí)的高功率系統(tǒng)都至關(guān)重要。

電流檢測(cè)的半導(dǎo)體技術(shù)可大致分為直接和間接感測(cè)方法。直接感測(cè)方法包括通過采用隔離放大器或隔離Σ-Δ轉(zhuǎn)換器進(jìn)行基于分流電阻器的檢測(cè)。分流電阻上的壓降通常為50 mV或250 mV(以將電流電阻損耗降至最低),構(gòu)成該級(jí)的輸入。

對(duì)于隔離放大器,將縮放的低壓信號(hào)發(fā)送到外部控制器,以在保持電氣隔離的同時(shí)對(duì)高電壓軌上的電流進(jìn)行精確測(cè)量。

隔離式Σ-Δ轉(zhuǎn)換器將分流器兩端的壓降直接調(diào)制為數(shù)字比特流,當(dāng)直接與微控制器的Σ-Δ接口連接時(shí)可實(shí)現(xiàn)更高的帶寬。更高的信號(hào)帶寬可確保快速、精確的電流測(cè)量以及開關(guān)信號(hào)的精確表示,從而控制轉(zhuǎn)換器的功率級(jí)。

與基于具有基本一次性校準(zhǔn)的霍爾效應(yīng)解決方案相比,采用基于分流器的傳感是更優(yōu)的,該方法可在溫度范圍內(nèi)實(shí)現(xiàn)更高的直流精度。由于基于分流器的解決方案對(duì)外部磁場(chǎng)不敏感,因此其精度更高,尤其是存在低電流時(shí)。基于分流器的解決方案在整個(gè)電壓范圍內(nèi)都呈線性,尤其是在過零和磁芯飽和區(qū)域附近。與霍爾效應(yīng)傳感器相比,該解決方案還提供了高達(dá)5 kV的增強(qiáng)隔離,并減小了外形尺寸。

間接方法涉及感測(cè)載流導(dǎo)體周圍的磁場(chǎng)。例如,霍爾效應(yīng)傳感器通過測(cè)量導(dǎo)體周圍產(chǎn)生的磁場(chǎng)來間接檢測(cè)流過導(dǎo)體的電流。開環(huán)霍爾效應(yīng)傳感器的帶寬高達(dá)1 MHz。閉環(huán)傳感器的帶寬為350 kHz,與開環(huán)霍爾效應(yīng)傳感器相比具有更佳的性能,但成本也更高。

鑒于其出色的帶寬和響應(yīng)時(shí)間,開環(huán)和閉環(huán)霍爾效應(yīng)傳感器可在短路條件下(尤其是在高頻下進(jìn)行切換時(shí))為分流解決方案中的SiC開關(guān)提供更佳的保護(hù)。SiC開關(guān)的短路耐受時(shí)間通常為1-3 μs,且需要快速檢測(cè)以防止短路。與基于霍爾效應(yīng)的解決方案相比,串聯(lián)分流器兩端的壓降會(huì)導(dǎo)致散熱和功率損耗,尤其是當(dāng)測(cè)量的電流增加時(shí)。

隔離式柵極驅(qū)動(dòng)器

高速柵極驅(qū)動(dòng)器對(duì)于構(gòu)建具有高效率、高功率密度且可靠和穩(wěn)固的電源模塊至關(guān)重要。柵極驅(qū)動(dòng)器在控制器上的脈寬調(diào)制器和大功率開關(guān)之間進(jìn)行連接。基于大功率SiC/IGBT的功率模塊要求柵極驅(qū)動(dòng)器具有以極高的速度產(chǎn)生和吸收峰值電流的能力,以最大程度地縮短了導(dǎo)通和關(guān)斷的過渡時(shí)間,從而將開關(guān)損耗降至最低。柵極驅(qū)動(dòng)器必須:

靈活使用具有寬操作電壓和不同類型電源開關(guān)的同一驅(qū)動(dòng)器。

可在嘈雜的環(huán)境和極端溫度條件下運(yùn)行。

具有最小的導(dǎo)通傳播延遲,可實(shí)現(xiàn)場(chǎng)效應(yīng)晶體管(FET)的更快切換,使體二極管的導(dǎo)通時(shí)間最小化,從而提高效率。

具有良好的延遲匹配,以確保以最小的導(dǎo)通延遲差驅(qū)動(dòng)并聯(lián)的金屬氧化物半導(dǎo)體場(chǎng)效應(yīng)晶體管(MOSFET)。

對(duì)于高電壓應(yīng)用,增強(qiáng)型隔離式柵極驅(qū)動(dòng)器可提高系統(tǒng)抵御電涌(CMTI)、由電勢(shì)差引起的泄漏電流以及其他可能損壞系統(tǒng)異常事件的能力。

基于控制器的位置,控制器和驅(qū)動(dòng)器之間可能需要隔離。傳統(tǒng)的隔離方法是使用非隔離柵極驅(qū)動(dòng)器和分立的變壓器實(shí)現(xiàn)隔離。集成式隔離柵極驅(qū)動(dòng)器的傳播延遲與分立式變壓器解決方案相似或更佳,而且占用的面積減少了50%。此外,集成時(shí)的隔離柵極驅(qū)動(dòng)器以提供大于100 V/ns的CMTI,該數(shù)字明顯高于分立解決方案所能達(dá)到的數(shù)字。CMTI是決定柵極驅(qū)動(dòng)器魯棒性的關(guān)鍵參數(shù)。

為了使轉(zhuǎn)換器可靠運(yùn)行,需要柵極驅(qū)動(dòng)器中的保護(hù)功能。由于具有提高功率密度和效率的優(yōu)點(diǎn),SiC和GaN已成為各類應(yīng)用中硅IGBT的潛在替代品。SiC MOSFET具有更嚴(yán)格的短路保護(hù)要求;與IGBT約10 μs相比,短路耐受時(shí)間為1-3 μs。集成到柵極驅(qū)動(dòng)器的DESAT管腳對(duì)于在檢測(cè)短路時(shí)提供快速響應(yīng)至關(guān)重要。集成的欠壓鎖定和有源Miller鉗位對(duì)于防止半橋應(yīng)用中FET的誤導(dǎo)通也至關(guān)重要。

對(duì)具有自然對(duì)流冷卻功能的便攜式直流快速充電器(可輕松拿起并存放在EV行李箱的背面)的需求正推動(dòng)設(shè)計(jì)具有最新功率密度和效率的EV充電器的發(fā)展。具有集成柵極驅(qū)動(dòng)器的基于GaN的開關(guān) 可提供導(dǎo)通電阻、快速開關(guān)和低輸出電容,從而有助于功率密度提高多達(dá)三分之一的EV充電器的設(shè)計(jì)。EV充電器中常用的諧振架構(gòu)也將從零電壓和零電流開關(guān)中受益,這些開關(guān)可減輕開關(guān)損耗并提高整體系統(tǒng)效率。

結(jié)論

在電動(dòng)汽車充電站中使用的電源轉(zhuǎn)換器中,高功率密度、可靠性和魯棒性變得越來越重要。隨著功率和電壓水平的提高,保護(hù)人員和設(shè)備免受危險(xiǎn)操作條件的影響至關(guān)重要。

目標(biāo)于高功率密度和高效率充電器的制造商將采用基于IGBT、SiC和GaN的功率轉(zhuǎn)換器,其開關(guān)頻率從幾百赫茲到幾兆赫茲不等。高頻電流和電壓傳感器對(duì)于這些平臺(tái)的開發(fā)至關(guān)重要。

智能柵極驅(qū)動(dòng)器技術(shù)將實(shí)現(xiàn)必要的高電壓電平、快速開關(guān)速度以及快速保護(hù)的需求。鑒于過去十年來半導(dǎo)體技術(shù)的飛躍發(fā)展,在短暫的休息時(shí)間里將EV充滿電將很快實(shí)現(xiàn)。

-

充電器

+關(guān)注

關(guān)注

100文章

4073瀏覽量

114669 -

半導(dǎo)體技術(shù)

+關(guān)注

關(guān)注

3文章

237瀏覽量

60684 -

無源器件

+關(guān)注

關(guān)注

5文章

193瀏覽量

23548

原文標(biāo)題:EV 充電器的的未來是什么?更快!更安全!更高效!

文章出處:【微信號(hào):tisemi,微信公眾號(hào):德州儀器】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

使用bq2000的高效雙化學(xué)充電器

光耦A(yù)T1018在PD充電器中的作用

聯(lián)想新品充電器搭載納微半導(dǎo)體GaNFast氮化鎵功率芯片,革新快充體驗(yàn)

意法半導(dǎo)體新無線充電器開發(fā)板面向工業(yè)、醫(yī)療和智能家居應(yīng)用

vivo氮化鎵充電器和普通充電器區(qū)別

蘋果氮化鎵充電器和普通充電器區(qū)別

小米氮化鎵充電器和普通充電器區(qū)別

華為氮化鎵充電器和普通充電器區(qū)別在哪

筆記本氮化鎵充電器和普通充電器區(qū)別在哪

氮化鎵充電器和普通充電器對(duì)比哪個(gè)好

氮化鎵是什么充電器類型

相同功率氮化鎵充電器和普通充電器區(qū)別

oppo氮化鎵充電器和普通充電器區(qū)別

氮化鎵充電器好還是原裝充電器好

如何克服快速、高效的電動(dòng)汽車充電基礎(chǔ)設(shè)施的設(shè)計(jì)挑戰(zhàn)

研究驅(qū)動(dòng)更快、更安全、更高效的充電器的半導(dǎo)體技術(shù)

研究驅(qū)動(dòng)更快、更安全、更高效的充電器的半導(dǎo)體技術(shù)

評(píng)論