隨著電力電子技術的不斷進步,由于傳統的二極管整流或采用晶閘管的相控整流存在功率因數低、向電網注入諧波大等諸多弊端,在這種情況下,功率因數高、向電網注入諧波極小的PWM整流新技術應運而生。PWM整流的開關管一般都工作在高頻情況下,以確保PWM整流的優良性能。而由此帶來的卻是開關應力和開關損耗等新問題。

從理論上講,采用軟開關技術可以很好地應對PWM整流的許多新問題。但是,由于軟開關需要增加輔助電路網絡,使得電路拓撲和控制更為復雜,大大降低了變換器裝置工作的可靠性,因此實際實施起來還存在很大問題。如果PWM整流采用硬開關,工作在高頻情況下的開關管損耗及由此引發的不少其他問題,將使開關管難以承受。所以,PWM整流雖然提出已經超過10多年了,但迄今為止在大功率方面的實際應用仍然非常有限,實際應用多是小功率。若采用寬禁帶半導體電力電子器件,尤其是在大功率領域,將會使PWM整流的許多新問題得到滿意解決。

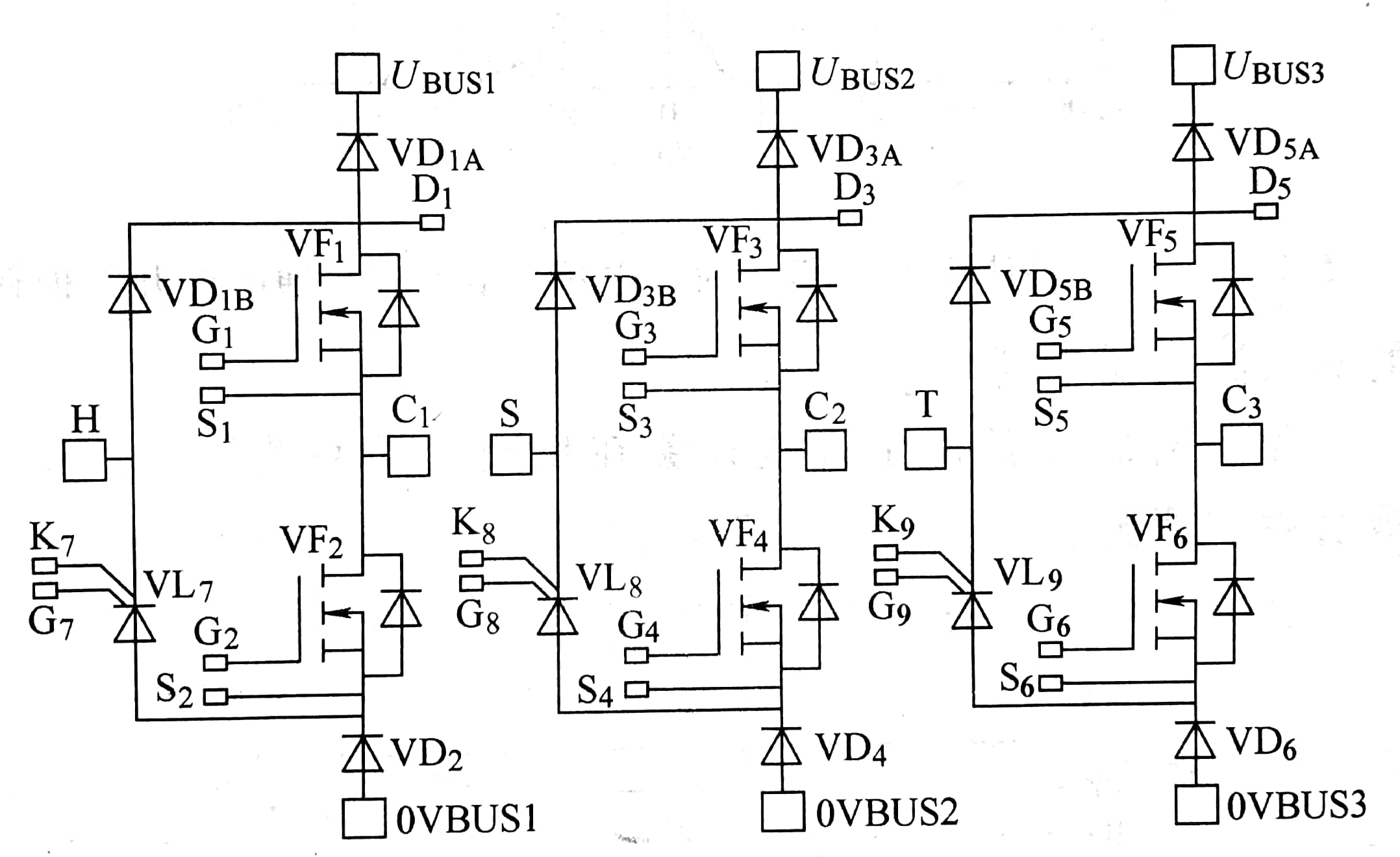

蘇黎世理工學院電力電子系統實驗室將寬禁帶半導體器件引入到為航空電源系統開發的10kW三相 WIENNA高功率因數整流器功率模塊中,取得很好的實際效果。該功率模塊中的電力電子器件由 RDSon COOLMOS+SiC二極管組成。電路拓撲選擇三相、三電平、六開關的 WIENNA整流器拓撲,如圖1所示。

對于大功率、高效率、超緊湊式的高功率因數整流器,直接三相整流器,諸如三電平維也納整流器,是比較適合的整流解決方案。特別是航空電源系統,這是因為新一代的飛機將在380Hz和800Hz之間變換。為了使諧波畸變最小,整流器開關頻率的基頻需要增加到100kHz以上。這樣高的頻率只能使用MOSFET作為功率開關。維也納整流器是三電平的拓撲,它能減少電壓應力和容許600V的MOSFET使用在400V線電壓主系統上。當和SiC二極管組合后,開關損耗會進一步降低,整流器仍能達到高效率和高開關頻率。當用厚度只有12mm的小型SP6-P微封裝時,最小化的寄生電感和寄生電阻,變換器的性能會更進一步提升。該微封裝的特性具有可焊的端子,能夠和置有去耦電容器和柵驅動電路的頂部PCB直接接口。

電源選擇了6開關維也納整流器拓撲(見圖1)。它在開關導通期間,每相的相電流僅流過二極管,因此具有較低的通態損耗。因為SiC二極管易受高頻開關的影響,接近零反向恢復性能的SiC二極管直接連接到正的和負的直流總線。為了達到高功率密度,無源元件(包括電感和電容)和功率半導體器件的體積必須盡量減小。和常用系統相比,增加開關頻率5~10倍,就可大大減少分立無源元件的尺寸。

圖1 WIENNA整流器拓撲

整流器的元器件配置包括許多分立器件(6個快速SiC二極管、6個MOSFET、3個晶閘管和3個標準整流二極管),使用這些不同工藝的分立器件可以構成一個完整的拓撲配置,從而適應很寬的功率范圍。此外,連接半導體器件的長電纜不可避免地會產生導線電感,這會增加功率半導體器件的電壓應力,同時限制開關速度。同時考慮到瞬變或振蕩有可能出現,并且很難抵消或者衰減掉,這會影響系統的穩定性和電磁兼容性能。因此有必要把所有的功能集中在一個單獨的封裝里,以實現三電平維也納整流器的功率轉換模塊,如圖2所示。

圖2 功率模塊電氣圖

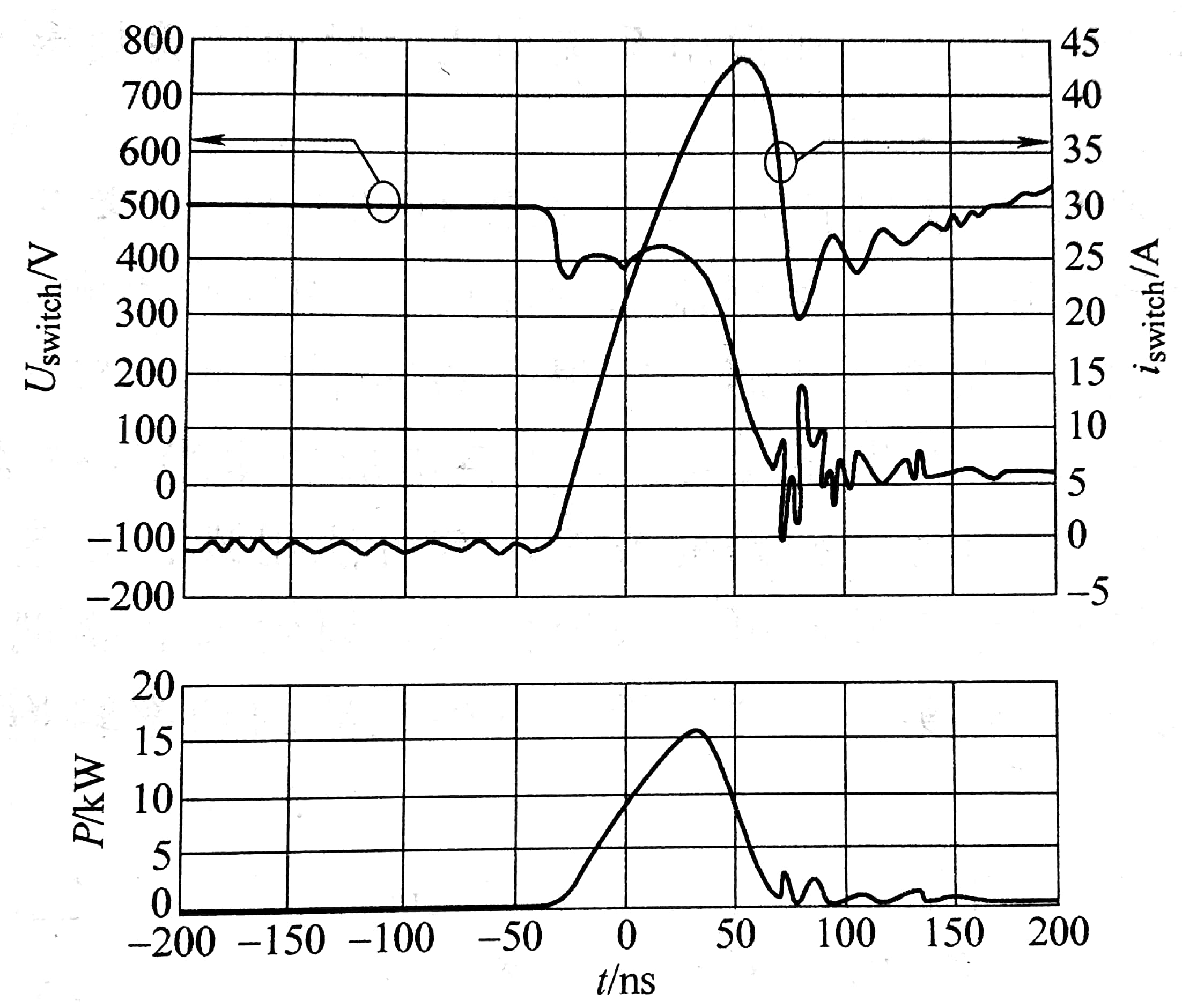

電路中相控晶閘管的特性為URRM=1200V,lTAV=30A,UTO=0.85V,RT=10m?。主要的整流二極管VD1B、VD3B和VD5B的特性為URRM=1200V,ITAV=40A,VTO=0.8V,RT=6.5m?。MOSFET開關用600V超低導通電阻的RDSonCOOLMOS,較低的輸入電容可以允許它在幾百千赫范圍高頻工作,在輸出高功率時其導通損耗還可以接受。每個高頻二極管用兩個10A 600V的SiC二極管管芯并聯構成。由于SiC二極管的正向壓降UF具有正溫度系數,分配到每個器件的靜態電流是絕對安全的,不會有熱失控的危險。與同標準的快速硅二極管相比,SiC二極管具有零正向和反向恢復損耗的重要優勢。圖3給出了在一個常規的升壓斬波電路中,快恢復硅二極管(FRED)的恢復性能。

圖3 升壓開關使用Si二極管時,電壓、電流在導通時的開關損耗

當采用硬開關時,二極管的恢復電流對功率開關的導通損耗有明顯的影響。隨著開關頻率的增高,這種特性會使功率開關和二極管產生大量導通損耗,而且在恢復階段的后期產生振蕩,由此引起明顯的系統噪聲,而這很難通過昂貴的及大型的輸入濾波器來削減。

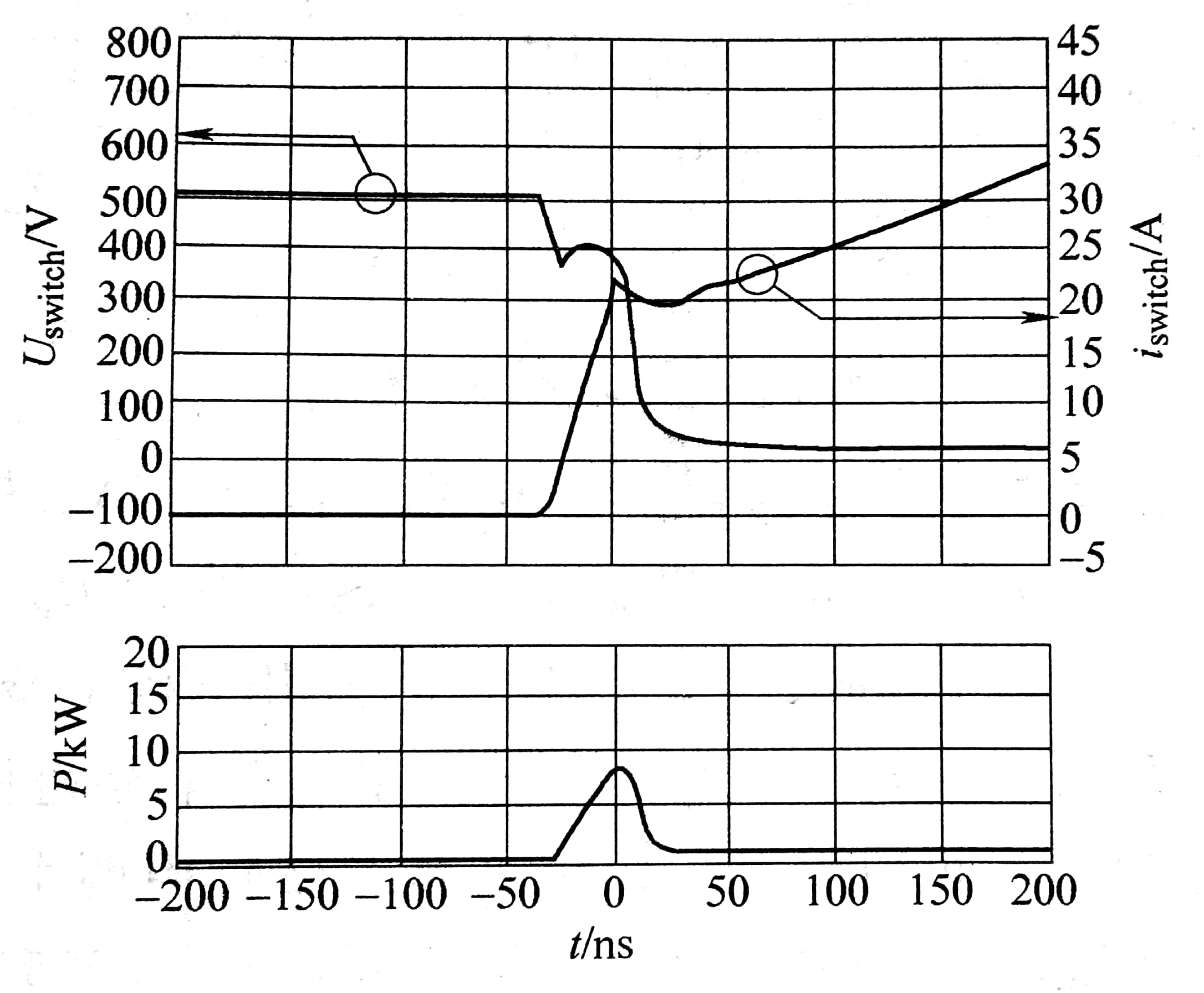

另外一方面,圖4給出了升壓開關在相同的導通性能時,用SiC二極管代替硅二極管后的情況。

圖4 升壓開關使用SiC二極管時,電壓、電流在導通時的開關損耗

采用SiC二極管快恢復的結果,只在開關和二極管中產生非常低的開關損耗。在二極管關斷時,只觀察到很小的峰值電流,這是由于肖特基勢壘器件的結電容而不是反向恢復性能引起的。與使用通常的快恢復二極管對照,沒有測到瞬變或振蕩。如此穩定的開關最有利于降低輸入濾波器的尺寸和復雜性,并且有利于幫助滿足抗電磁干擾和射頻干擾的要求。

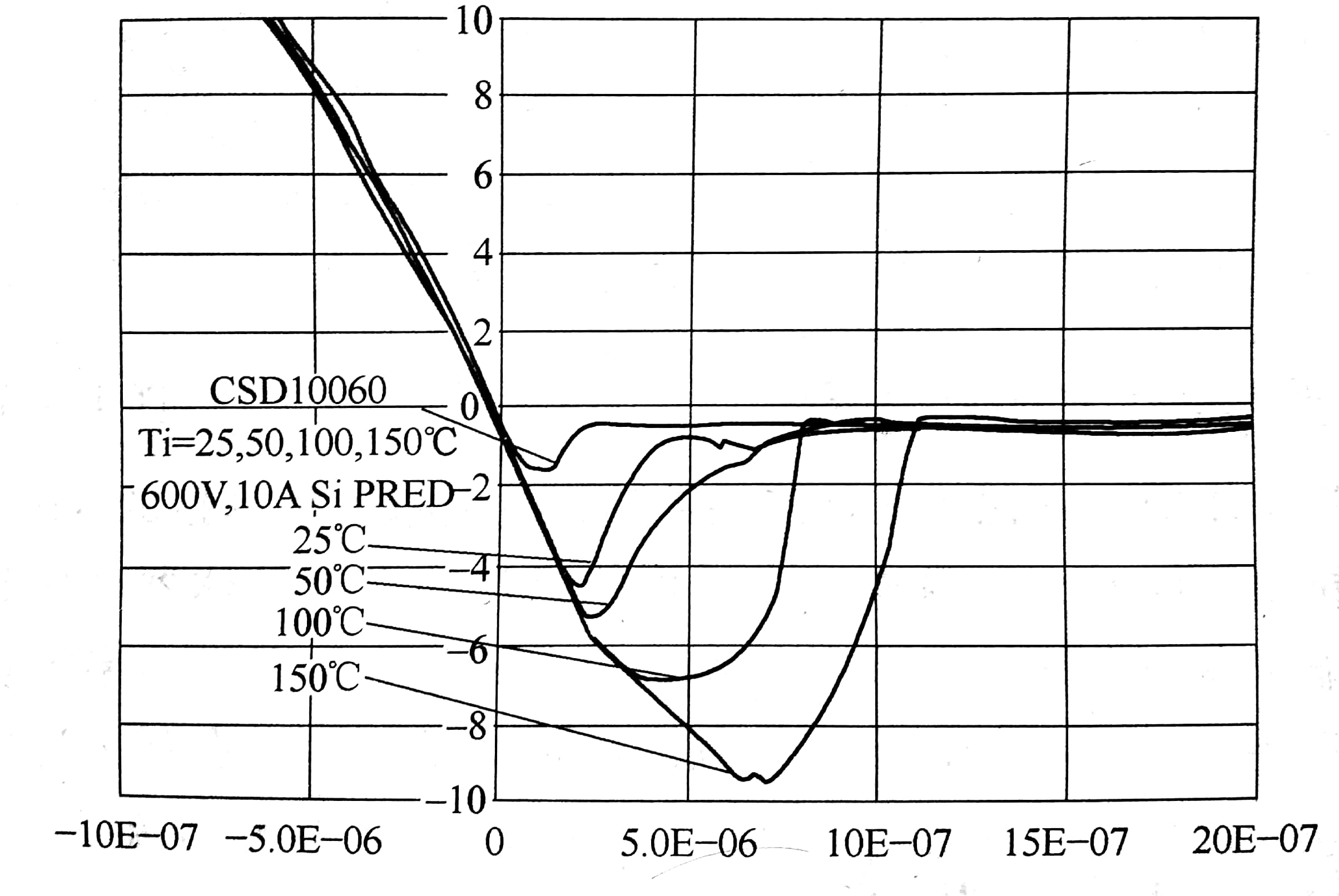

SiC器件的快恢復性能不僅在常溫下非常卓越,而且在很寬的溫度范圍內也很穩定。圖5給出Cree公司的一個10A/600V SiC二極管和硅二極管在相同電流和電壓級別下,在不同結溫度范圍內的反向恢復特性的比較。

圖5 在不同的結溫度下,SiC二極管和Si二極管的反向恢復特性比較

SiC器件呈現出不受溫度變化影響的開關性能,甚至在很高結溫下還能夠穩定地工作。同硅二極管比較,使用SiC器件的開關損耗也保持在一個穩定的狀態,而硅器件的開關損耗則隨著溫度的上升而顯著地增加。

COOLMOS(低損耗MOS場效應晶體管)和SiC器件都能夠在高溫下工作,極有利于航空中應用。因為要將功率器件置于飛機發動機附近,即電力電子系統集成的要求不斷地增強。當本征載流子密度達到基體材料的摻雜密度的量級時,電參數預期會明顯地變化。最高結溫也取決于擊穿電壓,例如,1000V擊穿電壓的器件,其結溫為150℃,100V為200℃。在相同的阻塞電壓下,與普通的硅晶體管相比, COOLMOS晶體管基區的高摻雜濃度可以容許在較高的溫度下工作。因此COOLMOS器件能夠在200℃地工作。本征載流子密度取決于半導體材

料的帶隙。由于SiC器件中的材料帶隙是Si器件的3倍,所以SiC器件能夠在0℃及以上的溫度下工作(主要受封裝技術的限制)。

還應該指出,隨著溫度的上升,COOLMOS晶體管和SiC器件都呈現出很低的泄漏電流,當提高工作溫度時,可以最底限度地減少功耗和提高可靠性。同樣,由于SiC器件熱傳導是Si器件的3倍,SiC器件能夠提供很高的電流密度,因而還可以減小功率系統的尺寸。

圖6示出將所有功率半導體器件用銅焊接在鋁襯底上的功率模塊圖。封裝中用了三塊相同的襯底來提供良好的設計對稱性。為了使熱量良好地傳輸到散熱片上,將襯底焊接到一個銅基板上。

圖6 拆開蓋的微封裝的功率模塊

圖7 完整的SP6-P功率模塊

為了更進一步減小正比于元件連接數的寄生電感,用單獨的Vbus和0/V bus連接每一個橋臂。同時,電源連接也盡可能靠近功率半導體器件附近,以減少雜散電感,縮短高頻回路,并有利于和置于在外部直接通過功率模塊輸出端的外部電容器解耦。電源連接處用短而寬的鋁框架端扣住,有利于連接到頂部的PCB。模塊用硅膠密封,并覆蓋塑料蓋(見圖7)。這種結構能滿足由惡劣的航空環境所確定的高加速應力測試。

使用比氧化鋁襯底具有更好熱傳導性的氮化鋁襯底,可以進一步提高熱性能和擴展工作溫度范圍。另一方面,使用密度僅為銅的1/3的碳化鋁硅( AlSiC)基板,能夠明顯地減輕功率模塊的重量,這對于航空電氣系統具有重要的意義。AlSiC金屬基體合成材料所具有的溫度膨脹系數非常接近功率器件的焊接襯底,能夠顯著地提高功率模塊溫度周期性變化特性,從而提高整個功率系統的總體可靠性。

通過采用COOLMOS+SiC二極管以及各種技術措施,由蘇黎世ETH電力電子系統實驗室設計的功率輸出為10kW的三相維也納整流器功率模塊,實現了8.5kW/in3(0.518W/cm3)的功率密度,這只是100kHz開關頻率情況。若將開關頻率進一步提高到400kHz,可使用更小的EMI濾波器和升壓電感器,得到更高的功率密度,并能夠保持9.5%以上的高效率。

圖8示出的是使用了小尺寸的扁平升壓電感器的功率模塊,已連接到經優化的氣冷散熱片上。圖中,塑料蓋已移開。PCB上有103陶瓷電容(AVX 220nF 630V SMD),容量為22.7μF,被安裝在模塊的頂部而不是模塊的蓋板上。SMD電容安裝在PCB底部,使得在相同體積的情況下,能夠增加頂部電容。該板和集成到模塊中的電容器比較起來,有相同的低電感,但卻不會出現問題,因為電容只在模塊內部經受熱應力和機械應力。

圖8 功率模塊安裝在氣冷散熱片上的CAD裝配圖

設計的整流器具有低寄生電感以及高功率密度,以便能在最小輸出電容下工作。系統標稱電壓為400V,能在320~480V很寬的線電壓范圍內工作。如果需要調整輸出電壓到800V,可以分成兩路400V輸出。為了輸出10kW的功率,輸入相電流有效值大約為15A。一個控制環路工作在開關頻率處的全數字化控制器用來產生400kHz的開關信號。圖9和圖10示出定型后的整流器的三維CAD造型,圖11和圖12所示分別是相應的底視圖和頂視圖。

圖9 8.5kW/m3功率密度的強制氣冷維也納整流器3-D造型的俯視圖

圖10 8.5kW/m3功率密度的強制氣冷維也納整流器3-D造型的底視圖

由圖11和圖12可見,輸入EMI濾波器占據大約30%的體積,氣冷系統也占據大約30%的體積。升壓電感器、功率模塊、互聯線與控制板占據了剩余的空間。在4層的主PCB上,電流從輸入端經過EMI濾波器,電流傳感器和升壓電感,最后到功率模塊。陶瓷輸出電容器安裝在隔離的PCB上,PCB直接裝到功率模塊的頂部。這能最低限度地減小升壓二極管和輸出電容之間的電感。另外,電解輸出直流電容器安裝在PCB主板的上面。6個MOGFET和3個晶閘管的柵驅動器安裝在數字控制板的下面。3個高帶寬(1MHz)磁阻電流傳感器垂直安置在升壓電感器和最后一個EMI子板之間。輸入和輸出電壓測量電路也安裝在PCB主板。數字控制器基于模擬器件ADSP-21992DSP構成一個單獨的PCB,直接插入到PCB主板。DSP的采樣速率是400kHz的開關頻率,并能夠用匯編語言編程。10kW的三相維納整流器的總體積是1200cm3。

圖11 10kW維也納整流器俯視圖

圖12 10kW維也納整流器底視圖

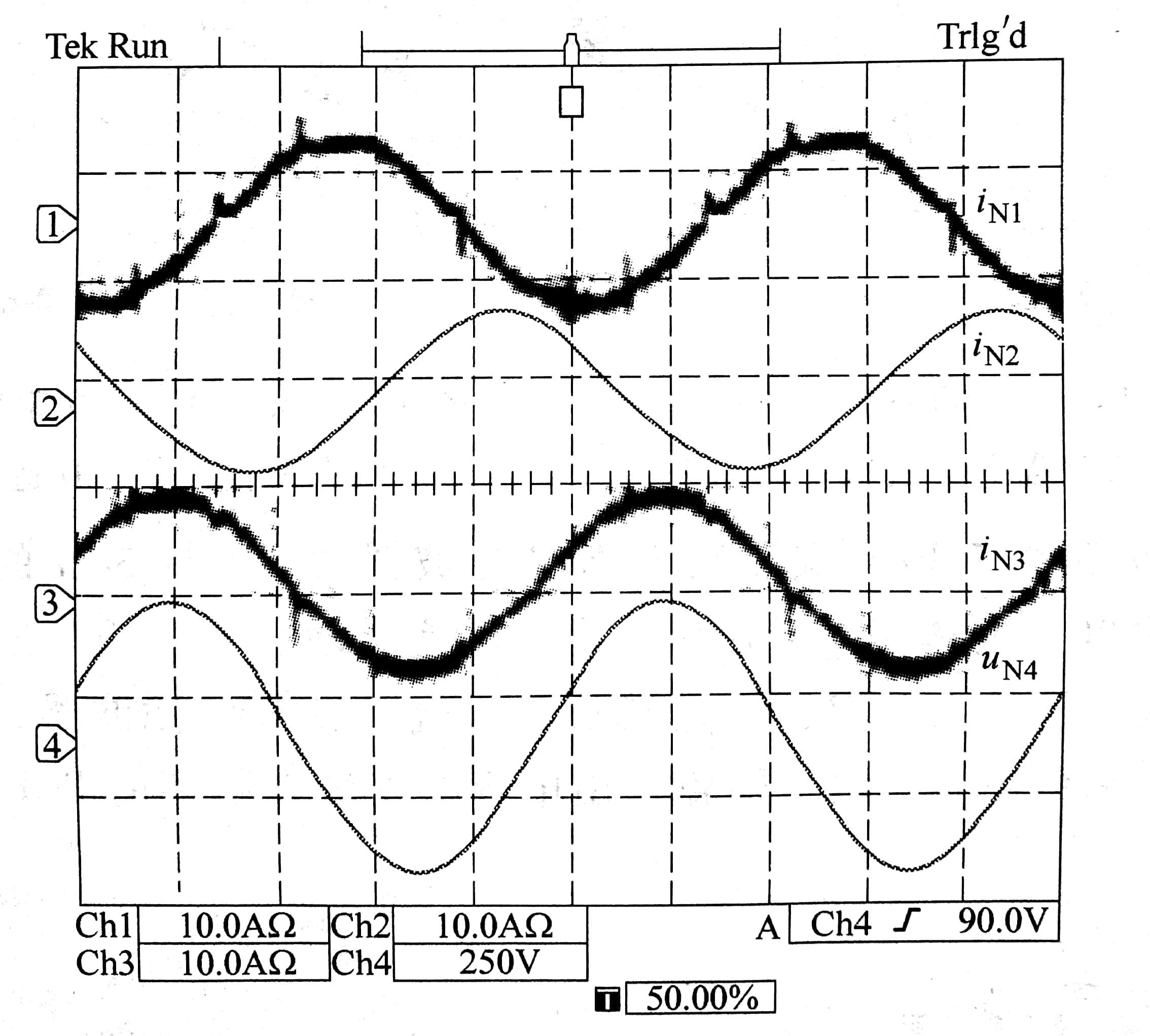

對維納整流器的性能進行了初步測試。圖13示出在230V相電壓,680V輸出電壓和4kW的功率輸出時的三相輸入電流和一相輸入電壓情況。由圖13可見,在4kW的輸出功率時,線電流為5.8ARMS,THD為4.75%(高到第20次諧波)。從電流波形可以看出,相電流過零點時有失真,該失真又會引起其他相電流的失真。控制系統此刻開始以箝制過零點時的開關來消除任何對相電壓和相電流測量的噪聲敏感性。

圖13 實驗結果顯示的4kW功率輸出的三相電流CH1-CH3和輸入電壓CH14波形

大功率、高效和緊湊式的單位功率因數整流器是最佳電路拓撲結構的精選、是當前最佳功率半導體器件和3維裝配現代化封裝技術相結合的成果。由蘇黎世ETH實驗室開發的具有8.5kW/L功率密度的三相超緊湊式維也納整流器,具有3級轉換器的電路拓撲結構,是允許使用600V耐壓器件在400V的線電壓工作的最佳選擇,而其他的拓撲結構需要1200V的耐壓器件。600V晶體管比等效的1200V晶體管具有更低的導通和開關損耗。當和SiC二極管組合時,現代工藝的超結MOSFET器件能全速工作,而相比于用硅二極管時的開關電流,額定值又沒有明顯的降低。以芯片形式裝入小型的ST6-P封裝,能保持功率半導體器件的全速性能,又不會在功率電路上產生額外的寄生效應。100kHz的工作頻率已經滿足了控制環路的要求,如果進一步提高工作頻率至400kHz,那將能更強烈的減小磁性元件和全系統的體積。

該系統還有進一步改善的潛力。如可用氮化鋁襯底來改善整流器的性能,在相同的輸出功率下,降低器件結溫。并有可能在同樣的工作溫度下,提高效率或增加輸出功率;使用AlSiC基板代替銅基板,可以降低功率模塊的重量,亦即減少整流器的重量;改善功率模塊的溫度周期特性,必要時使系統能適應快速短暫的溫度變化等。

-

二極管

+關注

關注

147文章

9570瀏覽量

165883 -

PWM整流器

+關注

關注

2文章

100瀏覽量

15734

發布評論請先 登錄

相關推薦

碳化硅二極管在PWM整流器中有哪些應用

碳化硅二極管在PWM整流器中有哪些應用

評論