據外媒報道,馬德里卡洛斯三世大學(Universidad Carlos III de Madrid)、德州農工大學(美國)和以色列理工學院(Israel Institute of Technology)聯手對航空航天和汽車業使用的3D打印金屬展開研究,并發現了這類金屬在極端載荷條件下發生機械故障的兩種機制。

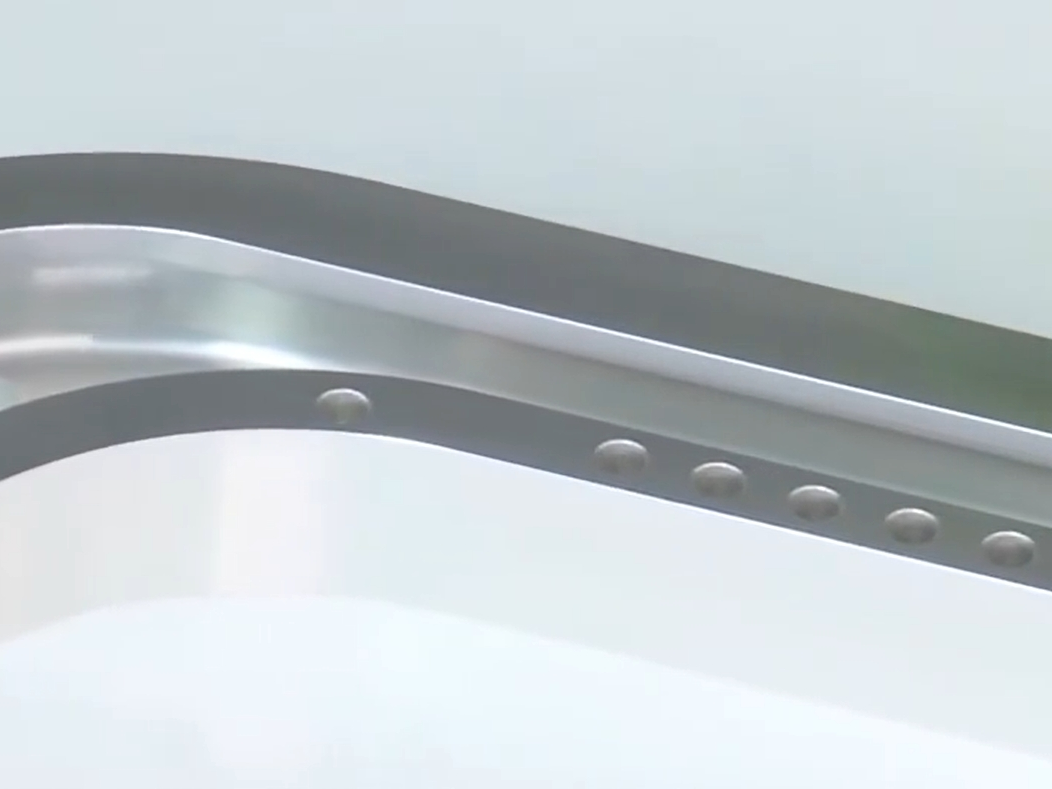

自20世紀80年代以來,用3D打印金屬制造的零部件在各行業得到廣泛利用。由于制造工藝的原因,這類材料內部通常都有微小的孔(約幾十微米),當對其施加載荷時,孔隙會變得更大。為了解這些韌性金屬(能夠吸收能量)是如何斷裂的,研究小組開始分析,當施加載荷時,這些“微孔”發生了什么。

主要研究人員之一、UC3M連續介質力學和結構分析系的非線性固體力學研究團隊的Guadalupe Vadillo稱:“比如說,大部分汽車構件都是由韌性金屬制成的,這類金屬能夠吸收碰撞能量,因此可以在發生交通事故時,提高車輛安全性。對關鍵工業部門來說,了解和預測韌性金屬是如何斷裂的,就等于是在優化抗沖擊吸收能量結構的設計。”

此項研究發現了導致材料失效的兩種機制。首先,微孔出現和增長,導致材料軟化直至斷裂;其次,當材料內部的多個微孔相互連接并相互作用,會發生聚結,加速斷裂。

Guadalupe Vadillo表示:“在這項工作中,我們通過加速或延緩材料斷裂,確定了材料中的微孔或固有微孔如何增長、收縮和相互作用,這取決于材料的粘度(施加載荷時的變形速度)、對材料施加載荷的速度和加載路徑(方向和其他因素)。”

該項研究幫助我們更深入地了解3D打印韌性金屬的行為方式,推動不同行業設計和制造更堅固的零部件。這些材料可用于注重能量吸收的工藝,例如航空航天業制造新型機身、汽車業使用的各類汽車部件或生物醫學業開發植入物。

責任編輯:tzh

-

制造

+關注

關注

2文章

503瀏覽量

23970 -

航空航天

+關注

關注

1文章

380瀏覽量

24244 -

3D打印

+關注

關注

26文章

3544瀏覽量

108875

發布評論請先 登錄

相關推薦

激光淬火技術在淬火發動機零部件的工藝應用

3D掃描儀為民航零部件制造精準護航!

3D視覺定位系統在汽車零部件制造業中扮演著重要角色

蔡司三坐標測量儀三次元檢測設備測量電子零部件

汽車零部件制造迎來智能化升級,3D視覺定位系統助力無人化生產線建設

AI視覺檢測在汽車零部件制造中的應用

汽車零部件需要做哪些環境試驗?

3D打印金屬制造的零部件在各行業得到廣泛利用

3D打印金屬制造的零部件在各行業得到廣泛利用

評論