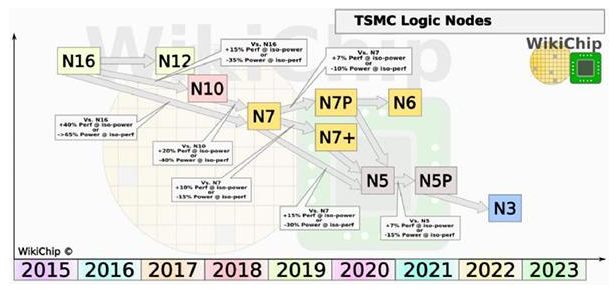

2021年,代工廠正在加緊各自5nm甚至3nm先進(jìn)工藝的進(jìn)程。與此同時(shí),下游芯片商又必須在基于哪種工藝設(shè)計(jì)下一代芯片做出決定。這就可能影響到在3nm是延續(xù)現(xiàn)有的FinFET發(fā)展,還是在3nm或2nm采用最新的環(huán)柵晶體管技術(shù)。未來,隨著FinFET能力的耗盡,芯片制造商還必須轉(zhuǎn)移到納米片F(xiàn)ET等更先進(jìn)的環(huán)柵技術(shù)…

從2007年高通首款采用65nm工藝的驍龍S1面世,到2021年即將問世的5nm工藝的驍龍875,處理器工藝節(jié)點(diǎn)實(shí)現(xiàn)了數(shù)代演進(jìn),性能、功耗、面積和成本都取得巨大發(fā)展。

有消息指出,在經(jīng)過兩代7nm節(jié)點(diǎn)產(chǎn)品(驍龍855和865)由臺(tái)積電(TSMC)生產(chǎn)后,2021年,高通首款搭載5nm工藝的驍龍875將轉(zhuǎn)交三星生產(chǎn)。與此同時(shí),蘋果的iPhone 12系列和iPad Air 2020中的A14 Bionic,以及華為Mate 40系列中所采用的麒麟9000芯片組,則都采用TSMC最新的5nm工藝生產(chǎn)。

一方面,代工廠正在加緊各自5nm工藝的市場(chǎng)進(jìn)程,另一方面,下游芯片商又必須在基于5nm工藝設(shè)計(jì)下一代芯片,還是轉(zhuǎn)向3nm或更先進(jìn)節(jié)點(diǎn)之間做出決定。

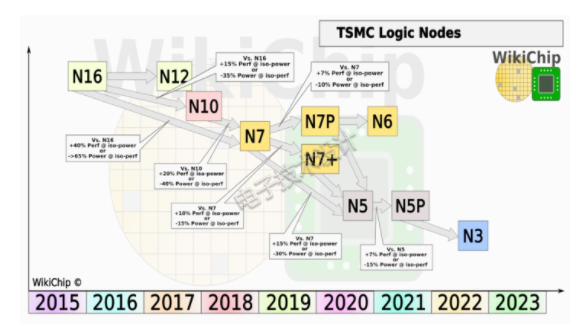

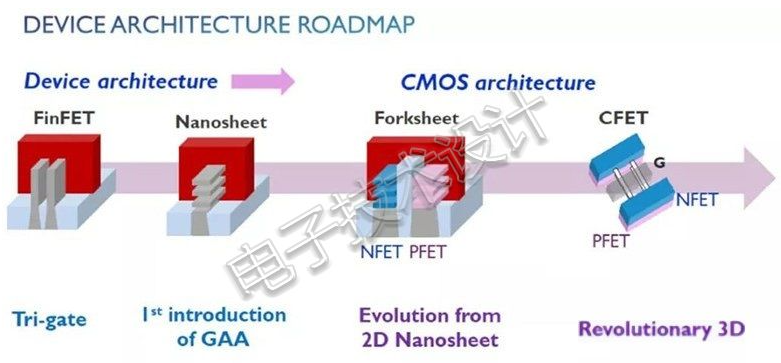

圖1:臺(tái)積電工藝節(jié)點(diǎn)路線圖。(圖片來源:WikiChip)

這就可能影響到在3nm節(jié)點(diǎn)是延續(xù)現(xiàn)有的FinFET技術(shù)發(fā)展,還是在3nm或2nm節(jié)點(diǎn)采用最新的環(huán)柵晶體管(GAAFET)技術(shù)。GAAFET是從FinFET演變而來,這種新晶體管可提供更好的性能,但是難以制造、價(jià)格昂貴,因此遷移起來就可能很痛苦。從好的方面來說,業(yè)界正在開發(fā)新的蝕刻、圖案化等技術(shù),以幫助向這些節(jié)點(diǎn)發(fā)展鋪平道路。

GAAFET推出的時(shí)間表可能因代工廠而異。三星和臺(tái)積電都采用FinFET生產(chǎn)7nm,也都采用FinFET過渡到5nm。這些工藝節(jié)點(diǎn)可同時(shí)實(shí)現(xiàn)速度和功耗的改進(jìn)。但是到未來的3nm,三星計(jì)劃轉(zhuǎn)移到納米片F(xiàn)ET之類的GAAFET技術(shù)。同時(shí),臺(tái)積電則計(jì)劃首先在3nm推出FinFET,然后在3nm的后期或2nm推出GAAFET。臺(tái)積電將FinFET延續(xù)到3nm的舉動(dòng)合乎邏輯——轉(zhuǎn)向新晶體管可能給客戶帶來潛在的干擾。但是最終FinFET就行不通了,所以臺(tái)積電后續(xù)只能遷移到環(huán)柵。

其他公司也都在開發(fā)高級(jí)工藝。英特爾目前正在交付10nm產(chǎn)品并在研發(fā)7nm(英特爾的10nm與代工廠的7nm類似。同時(shí),中芯國(guó)際正在加強(qiáng)16nm/12nm FinFET布局,其10nm/7nm則處于研發(fā)中。

所有高級(jí)工藝都很燒錢,而且并非所有芯片都需要3nm等高級(jí)工藝。實(shí)際上,由于成本不斷上升,許多人都在探索其他方案。獲得擴(kuò)展優(yōu)勢(shì)的另一種方法是將高級(jí)芯片集成到同一個(gè)封裝中。多家公司都在開發(fā)新的高級(jí)封裝類型。

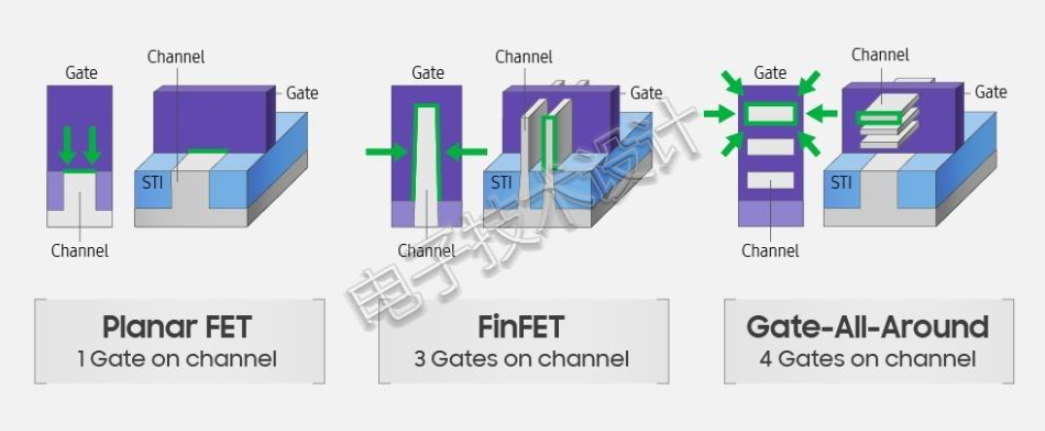

圖2:平面晶體管、FinFET與納米片F(xiàn)ET三者對(duì)比。(圖片來源:三星)

微型化是否走到了盡頭?

芯片由三部分組成:晶體管、觸點(diǎn)和互連。晶體管用作器件中的開關(guān)。高級(jí)芯片擁有多達(dá)350億個(gè)晶體管。

互連位于晶體管的頂部,由微小的銅布線方案組成,用于將電信號(hào)從一個(gè)晶體管傳輸?shù)搅硪粋€(gè)晶體管。晶體管和互連之間通過中間工序(MOL)連接,MOL由微小的接觸結(jié)構(gòu)組成。

IC微型化是推進(jìn)設(shè)計(jì)的傳統(tǒng)方法,它是將每個(gè)工藝節(jié)點(diǎn)的晶體管規(guī)格縮小,然后將其集成到單個(gè)裸片上。

因此,芯片制造商每18到24個(gè)月就會(huì)通過晶體管密度的提高而推出一種新工藝技術(shù)。每種工藝都會(huì)取一個(gè)數(shù)字節(jié)點(diǎn)名稱。最初,節(jié)點(diǎn)名稱與晶體管柵極長(zhǎng)度尺寸相關(guān)。

在每個(gè)節(jié)點(diǎn)上,芯片的晶體管規(guī)格都是微縮0.7倍,這樣,在相同的功率下性能就提高40%,面積就減少50%。芯片微型化技術(shù)讓新的電子產(chǎn)品實(shí)現(xiàn)了更多功能。

芯片制造商在邁向各個(gè)工藝節(jié)點(diǎn)的過程中都遵循這個(gè)趨勢(shì)。但是,到20nm時(shí),傳統(tǒng)的平面晶體管就行不通了,這時(shí)就發(fā)生了很大的改變。從2011年開始,芯片制造商開始向FinFET遷移,從而延續(xù)摩爾定律的發(fā)展。

然而,F(xiàn)inFET制造起來更燒錢。結(jié)果,工藝研發(fā)成本猛增。因此,現(xiàn)在完全微縮節(jié)點(diǎn)的節(jié)奏從18個(gè)月延長(zhǎng)到了30個(gè)月,甚至更長(zhǎng)。

在高級(jí)節(jié)點(diǎn)上,英特爾繼續(xù)遵循0.7倍的微縮趨勢(shì)。但是從16nm/14nm開始,其他廠商偏離了這個(gè)趨勢(shì),這就在市場(chǎng)上造成了一定混亂。

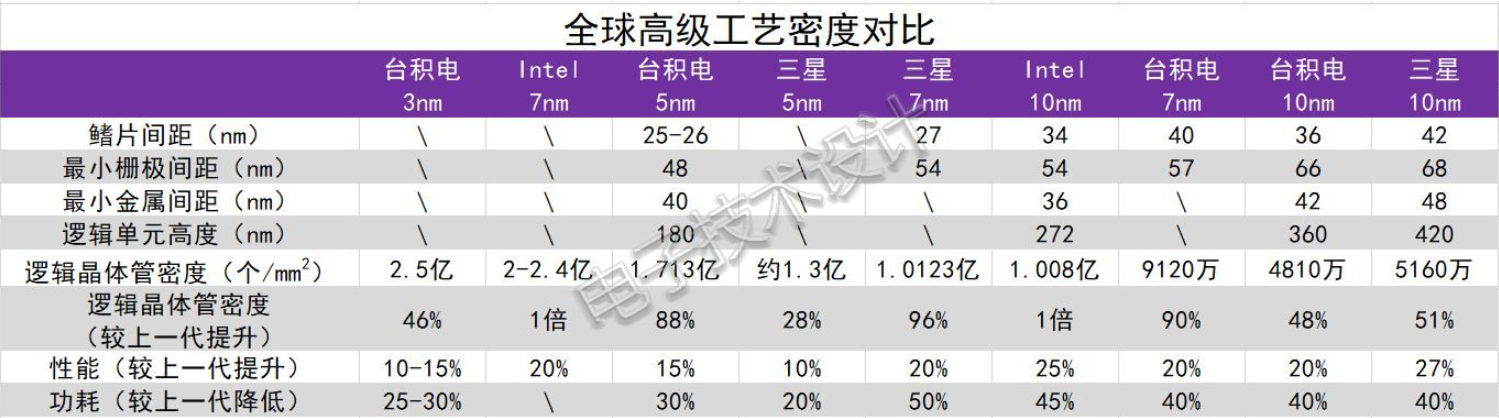

圖3:全球高級(jí)工藝密度對(duì)比。

那時(shí),節(jié)點(diǎn)名稱變得模糊,不再與任何晶體管規(guī)格相關(guān)。今天,節(jié)點(diǎn)名稱只不過是市場(chǎng)術(shù)語(yǔ),這個(gè)指標(biāo)變得越來越?jīng)]有意義和具有誤導(dǎo)性。例如,在5nm或3nm節(jié)點(diǎn),幾何圖形不再是5nm或3nm。此外,供應(yīng)商之間的工藝通用性大大降低。對(duì)于同一節(jié)點(diǎn),從臺(tái)積電到三星,還有英特爾,性能不再相同。

高級(jí)節(jié)點(diǎn)的微型化速度也在放緩。通常,7nm工藝的接觸式多晶間距(CPP),其范圍從56nm至57nm,金屬間距為40nm。到5nm,CPP約為45nm-50nm,金屬間距為26nm。CPP是一個(gè)關(guān)鍵的晶體管指標(biāo),用于度量源極和漏極觸點(diǎn)之間的距離。

另外,價(jià)格/性能優(yōu)勢(shì)不再遵循相同的曲線,因此許多人都認(rèn)為摩爾定律已走到了盡頭。

隨著多重圖案和EUV成本的增加,摩爾定律的經(jīng)濟(jì)方面開始下降。未來,計(jì)算能力的提高可能來自新的設(shè)計(jì)和體系結(jié)構(gòu)而不是微型化。也即未來芯片的計(jì)算能力將會(huì)繼續(xù)提高,但其成本的下降速度不一定再與過去相同。

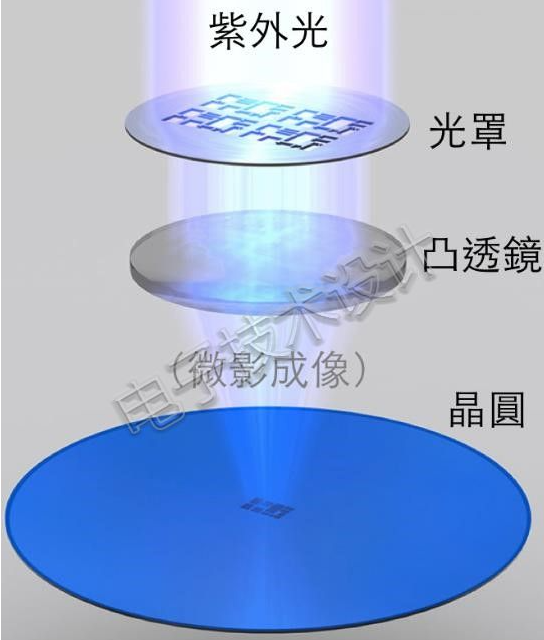

圖4:光刻原理。

芯片微型化并沒有完全消失。人工智能、服務(wù)器和智能手機(jī)等對(duì)更快芯片的追求推動(dòng)了高級(jí)節(jié)點(diǎn)的發(fā)展。但是,并不是所有人都需要高級(jí)節(jié)點(diǎn)。成熟工藝芯片的需求仍然旺盛,例如5G智能手機(jī)中所使用的RF IC和OLED驅(qū)動(dòng)器IC,以及面向計(jì)算和固態(tài)驅(qū)動(dòng)器應(yīng)用設(shè)計(jì)的電源管理IC。

FinFET微型化

同時(shí),在芯片微型化方面,多年來芯片制造商都遵循相同的工藝路線圖,并且晶體管類型相同。2011年,英特爾在22nm轉(zhuǎn)向FinFET,其他代工廠則是從16nm/14nm開始。

在FinFET中,電流的控制是通過在鰭片的三個(gè)側(cè)面分別制造柵極而實(shí)現(xiàn)的。每個(gè)FinFET具有兩到四個(gè)鰭。每個(gè)鰭片都有不同的寬度、高度和形狀。

英特爾第一代22nm FinFET的鰭片間距為60nm,鰭片高度為34nm。然后,在14nm,英特爾FinFET的鰭片間距和高度都變成42nm。

因此,英特爾是通過將鰭片做高做薄來實(shí)現(xiàn)FinFET的微型化。

在10nm/7nm上,芯片制造商遵循相同的方法來實(shí)現(xiàn)FinFET微型化。臺(tái)積電在2018年推出了首個(gè)7nm FinFET工藝,隨后是三星。同時(shí),英特爾在經(jīng)歷了幾次延誤后于2019年實(shí)現(xiàn)10nm出貨。

未來,代工行業(yè)的競(jìng)爭(zhēng)將更加激烈。三星和臺(tái)積電正在加大5nm和各種半節(jié)點(diǎn)產(chǎn)品的生產(chǎn)和3nm的研發(fā)。

與7nm相比,三星的5nm FinFET技術(shù)可將邏輯面積最多增加25%,功耗降低20%,性能提高10%。

相比之下,TSMC的5nm FinFET工藝在相同的功耗下速度提高15%,或者在相同速度下功耗降低30%,邏輯密度為7nm節(jié)點(diǎn)的1.84倍。

芯片制造商在7nm和5nm節(jié)點(diǎn)進(jìn)行了一些重大改變。為了對(duì)芯片中的關(guān)鍵特征實(shí)現(xiàn)圖案化,兩家公司從傳統(tǒng)的193nm光刻技術(shù)過渡到了極紫外(EUV)光刻技術(shù)。使用13.5nm波長(zhǎng)的EUV可以對(duì)此進(jìn)行簡(jiǎn)化。

但EUV不能解決芯片微縮方面的所有挑戰(zhàn)。解決這些挑戰(zhàn)需要使用多種技術(shù),除了微型化外,還包括新材料的使用、新型嵌入式非易失性存儲(chǔ)器和高級(jí)邏輯架構(gòu)、沉積和蝕刻新方法,以及封裝和小芯片設(shè)計(jì)的創(chuàng)新。

同時(shí),三星和臺(tái)積電也在默默準(zhǔn)備3nm工藝。過去,芯片制造商遵循相同的路線,但是今天卻出現(xiàn)了分歧。

3nm可能有幾種不同的方案,例如FinFET和環(huán)柵。這樣客戶就可以根據(jù)自己的需求在成本、密度、功耗和性能方面做出權(quán)衡。

如前所述,三星將推出3nm的納米片F(xiàn)ET。臺(tái)積電也在對(duì)此進(jìn)行研究,但其計(jì)劃將FinFET延續(xù)到下一代。該公司將在2021年第三季度推出3nm FinFET,環(huán)柵則是在2022或2023年左右。對(duì)此,下游芯片商必須在成本和技術(shù)之間做出折衷。延續(xù)FinFET是一條更安全的途徑,因此許多芯片商認(rèn)為臺(tái)積電是一家低風(fēng)險(xiǎn)供應(yīng)商。

不過,在某種程度上,環(huán)柵技術(shù)可提供更高的性能。據(jù)悉,與3nm FinFET相比,3nm環(huán)柵具有較低的閾值電壓,并且有可能將功耗降低15%至20%。但是,由于MOL和后道工序(BEOL)相同,因此性能差異可能會(huì)低于8%。BEOL和MOL是高級(jí)芯片的瓶頸,接觸電阻是MOL中的一個(gè)問題。

BEOL用于實(shí)現(xiàn)芯片內(nèi)的銅互連。在每個(gè)節(jié)點(diǎn),由于互連尺寸變得越來越小,芯片中的阻容(RC)延遲問題變得嚴(yán)重。雖然FinFET和環(huán)柵晶體管類型不同,但它們?cè)?nm可能具有類似的銅互連方案。RC延遲對(duì)于兩種晶體管都是一個(gè)問題。

還有其他挑戰(zhàn)。當(dāng)鰭片寬度達(dá)到5nm時(shí),F(xiàn)inFET就行不通了。5nm/3nm FinFET遇到了這個(gè)極限。

另外,與其他節(jié)點(diǎn)有兩個(gè)或更多鰭片相比,3nm FinFET可能只有一個(gè)鰭片。這就對(duì)鰭片的驅(qū)動(dòng)功率提出更高的要求。

將FinFET擴(kuò)展到3nm的一種方法是使用鍺材料作為p溝道。具有高遷移率溝道的3nm FinFET可提高性能,但存在一些集成挑戰(zhàn)。

轉(zhuǎn)向納米片F(xiàn)ET

最終,F(xiàn)inFET微型化將會(huì)停止,因此芯片制造商必須轉(zhuǎn)移到新的晶體管,即納米片F(xiàn)ET或相關(guān)類型。

納米片F(xiàn)ET的勢(shì)頭始于2017年,當(dāng)時(shí)三星推出了3nm的多橋溝道FET(MBCFET)——MBCFET是一種納米片F(xiàn)ET(納米片F(xiàn)ET又是一種環(huán)柵晶體管)。其量產(chǎn)定于2022年開始。

臺(tái)積電也在研究納米片。與5nm FinFET相比,納米片提供了適當(dāng)?shù)奈⒖s,而且具有一些優(yōu)勢(shì)。

納米片F(xiàn)ET的側(cè)面基本上是個(gè)FinFET,然后將柵極包裹在其周圍。納米片由幾個(gè)分開的、垂直堆疊的水平薄片組成。每個(gè)薄片形成一個(gè)溝道。

柵極圍繞在每個(gè)薄片周圍,從而形成環(huán)柵晶體管。從理論上講,由于電流的控制是在這種結(jié)構(gòu)的四個(gè)側(cè)面完成的,因此納米片F(xiàn)ET可以提供更高的性能,并且漏電更少。

最初,納米片會(huì)有四個(gè)左右的薄片。典型的納米片寬度為12nm至16nm,厚度為5nm。這就是納米片不同于FinFET的地方。FinFET用有限數(shù)量的鰭片進(jìn)行量化,這對(duì)設(shè)計(jì)人員提出了一些限制。納米片的優(yōu)勢(shì)在于它可以具有不同的納米片寬度。根據(jù)設(shè)計(jì)人員的需求,每個(gè)器件可以具有不同的寬度。這為設(shè)計(jì)人員提供了一些自由,并能在性能和功耗方面實(shí)現(xiàn)更好的平衡。

例如,具有較寬薄片的晶體管可以實(shí)現(xiàn)更大的驅(qū)動(dòng)電流。具有較窄的薄片可以實(shí)現(xiàn)較小的器件,但是驅(qū)動(dòng)電流較小。

納米片與納米線有關(guān)。納米線是用電線而非薄片形成溝道,溝道寬度有限,因此驅(qū)動(dòng)電流較小。

這就是納米片F(xiàn)ET蒸蒸日上的原因。但是,在3nm左右,這項(xiàng)技術(shù)和FinFET面臨一些挑戰(zhàn)。FinFET面臨的挑戰(zhàn)是在微縮柵極長(zhǎng)度的情況下對(duì)鰭片寬度和鰭片輪廓進(jìn)行量子控制。納米片面臨的挑戰(zhàn)是n/p失衡、底片效率、間隔層、柵極長(zhǎng)度控制和器件覆蓋率。

考慮到這些挑戰(zhàn),納米片F(xiàn)ET將需要時(shí)間來加速。

在簡(jiǎn)單的工藝流程中,納米片F(xiàn)ET開始于在襯底上形成超晶格結(jié)構(gòu)。外延工具在襯底上交替沉積多層硅鍺(SiGe)和硅——至少包含三層SiGe和三層硅。然后使用圖案化和蝕刻在超晶格結(jié)構(gòu)中形成垂直鰭,超晶格結(jié)構(gòu)和鰭片形成需要精確的CD控制。

隨后的工序就比較麻煩了:內(nèi)間隔層的形成。首先要使超晶格結(jié)構(gòu)中的SiGe層的外部凹陷。這樣就能產(chǎn)生小空間而充滿電介質(zhì)材料。內(nèi)間隔層用于減少柵極到源極/漏極的電容,其制程控制非常關(guān)鍵。

作為解決方案,IBM和東電電子(TEL)最近面向內(nèi)間隔層和溝道釋放過程發(fā)表了一種新蝕刻技術(shù)。涉及比率為150:1的各向同性SiGe干法蝕刻技術(shù)。這項(xiàng)技術(shù)可實(shí)現(xiàn)精確的內(nèi)間隔層。

然后就可以形成源極/漏極。再然后,使用蝕刻工藝去除超晶格結(jié)構(gòu)中的SiGe層,所剩下的是構(gòu)成溝道的硅基層或者片。

高k/金屬柵材料沉積在這一結(jié)構(gòu)中。最后,形成MOL和銅互連,從而形成納米片。

上述即為這個(gè)復(fù)雜過程的簡(jiǎn)單描述。但是,與任何新技術(shù)一樣,納米片也容易出現(xiàn)缺陷,這需要在晶圓廠進(jìn)行更多的檢查和度量。

更多方案

Imec正在研發(fā)更先進(jìn)的環(huán)柵形式,例如CFET和forksheet FET,它們的目標(biāo)是2nm及以后。

圖5:晶體管結(jié)構(gòu)進(jìn)化路線圖。

屆時(shí),對(duì)于大多數(shù)人來說,IC微型化可能就太燒錢了,特別是存在功耗和性能優(yōu)勢(shì)的降低。這就是高級(jí)封裝技術(shù)變得越來越有吸引力的原因。不是將所有芯片功能都塞在同一個(gè)裸片上,而是將器件分解成更小的裸片,然后將它們集成到高級(jí)封裝中。

當(dāng)然,這取決于應(yīng)用。即使在深亞微米節(jié)點(diǎn),也會(huì)出現(xiàn)更多這類活動(dòng)。有許多公司正在研究它,在決定有哪些內(nèi)容不能或不希望在5nm上集成,也即研究如何對(duì)系統(tǒng)進(jìn)行分割。

這不是那么容易。此外,還有幾種封裝方案可以選擇,例如2.5D、3D IC,小芯片和扇出,它們各有各的折衷。

圖6:TSMC先進(jìn)封裝技術(shù)一覽。

總結(jié)

可以肯定地說,并不是所有人都需要高級(jí)節(jié)點(diǎn)。但是無(wú)疑,蘋果、海思、英特爾、三星和高通都需要各種先進(jìn)技術(shù)。

消費(fèi)者希望擁有性能更高、最新最好的系統(tǒng)。最大的問題是,下一代技術(shù)是否能以合適的成本提供任何真正的優(yōu)勢(shì)。

編輯:hfy

-

處理器

+關(guān)注

關(guān)注

68文章

19159瀏覽量

229113 -

臺(tái)積電

+關(guān)注

關(guān)注

44文章

5609瀏覽量

166111 -

晶體管

+關(guān)注

關(guān)注

77文章

9633瀏覽量

137839 -

7nm

+關(guān)注

關(guān)注

0文章

267瀏覽量

35309 -

驍龍875

+關(guān)注

關(guān)注

1文章

32瀏覽量

9285

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

三星3nm工藝投產(chǎn)延遲,新技術(shù)讓芯片功耗下降約50%

3nm制程戰(zhàn)爭(zhēng)日趨激烈 臺(tái)積電勢(shì)與三星一較高下

中國(guó)晶圓代工巨頭臺(tái)積電,2022年量產(chǎn)3nm芯片

臺(tái)積電或?qū)⒃?022年下半年為英特爾代工采用3nm技術(shù)的CPU制造芯片

消息稱:AMD不太可能將5nm及3nm芯片代工訂單轉(zhuǎn)交三星

AMD或將5nm及3nm芯片代工訂單交給三星電子

報(bào)道稱芯片代工商臺(tái)積電將從2022年開始量產(chǎn)3nm芯片

三星在3nm率先使用GAA 是否更具競(jìng)爭(zhēng)力

iPhone15系列或采用3nm蘋果A17芯片 臺(tái)積電代工

臺(tái)積電3nm和5nm同期良率相當(dāng),3nm將大量生產(chǎn)

iPhone 16 Pro機(jī)型或將搭載3nm工藝的A18仿生芯片

3nm制程代工價(jià)格再破新高,高質(zhì)芯片如何保障?

代工行業(yè)競(jìng)爭(zhēng)愈加激烈 5/3nm芯片戰(zhàn)爭(zhēng)將開啟

代工行業(yè)競(jìng)爭(zhēng)愈加激烈 5/3nm芯片戰(zhàn)爭(zhēng)將開啟

評(píng)論