進入2020年,討論整體設備效率(OEE)似乎顯得有點過時了。無論是所謂的OEE、停機報告或資產利用率,都已不是什么新話題。在特定場景下,它還可能具有其它名稱,例如就地清洗(CIP),雖然名稱不同,但目的是一樣的:如何快速完成過程并使資產恢復可用。

如何計算OEE或衡量資產的停機時間?多年來,它一直是精益或六西格瑪方法的基礎。那么,它與工業物聯網(IIoT)和分析有何關系?將OEE作為一種指標,通過IIoT和高級分析功能有助于過程制造企業實現效率提升。

這將為企業帶來顯著的收益。首先,是從多年利用電子表格調查停機的痛苦中解脫出來。其次,停機分析獲得的洞見,可以節省大量資金。最后,加快決策制定和采取行動,幫助企業實現業務轉型。

描述性分析

停機報告可以作為“描述性分析”的案例,因為它描述了發生了什么、與報告和數據可視化相關的術語:靜態數據和歷史數據。即使經常使用儀表板定期更新報告,它們仍然是描述性分析。雖然數字可能不是靜態的,但計算和參數(故障代碼、測量值等)在設計點是固定的(圖1)。

圖1.此屏幕視圖中描述的報告是描述性分析的一種形式,描述發生了什么或正在發生什么。本文圖片來源:Seeq

因此,描述性分析被認為是最基本的。它指出要查找的內容、預先定義計算,然后使用過去或現在的表格計算并展示計算結果。但眾所周知,工業廠房和設施中的事情總是在變化,各種因素都會導致最佳計劃的失效。

此處的“敵人”是變化及其對OEE、停機時間和資產利用率的潛在負面影響。停機報告基于工廠運行前確定的計算這一事實,這意味著一旦發生有趣的事情,該報告作為歷史情景再現的價值就會迅速下降。因此,需要一種由過程工程師負責的新方法來對付“敵人”。

診斷性分析

當需要洞察力來解決未知問題時(例如找出意外情況,度量標準為何低于計劃或了解因果關系),則需要與主題專家(如過程工程師之類的)一起進行停機分析。這種方法使過程工程師能夠在他們應該的位置,在最前沿的位置洞察。通過高級分析,他們擁有比電子表格方法快得多的解決方案。

用分析術語來說,就是從描述性分析到診斷性分析的過渡(圖2)。如果描述性分析是報告,則診斷分析是交互式調查和發現,甚至在某些情況下是根本原因分析。診斷分析是確定原因和找到相關性的方法,并且包括發現最佳實踐和相互比較。通過利用計算機科學創新(大數據、機器學習等),可以在高級分析應用中實現“高級功能”,從而快速獲得所有見解。

圖2.過程工程師和技術專家可以使用高級分析工具,來快速診斷問題并找到根本原因。

在運行中診斷

舉個例子,在干燥不同產品時,為了確定最佳結束點,重要的是要了解各種參數對干燥時間的影響。百時美施貴寶公司(BMS)的開發工程師RobertForest博士說,根本的問題是:“應該將濕餅干燥多長時間才能完成干燥?”如果產品干燥時間過長,則會不必要地增加干燥時間。但是,如果產品干燥時間不夠長,則可能無法通過過程控制采樣,這樣就會浪費分析資源。

在使用Seeq之前,BMS從OSIsoft PI數據庫標簽中收集不同數據,使用簡單的統計摘要來幫助確定干燥時間。公司將審查最低、最高和平均產品溫度、攪拌速度、夾套溫度和干燥時間。然后,BMS會將這些數據點,與在整個干燥過程中取樣而測得的實際溶劑損失進行比較。手動收集數據很繁瑣,耗時且容易出錯。BMS需要一種更加自動化的方式來收集和分析這些數據。

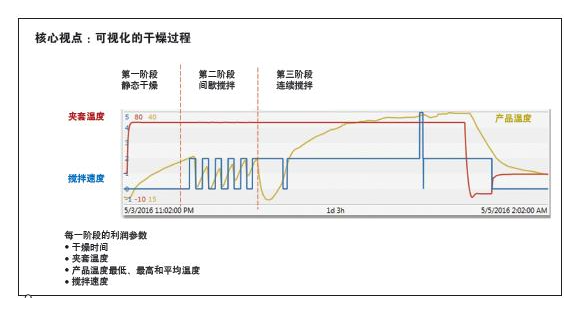

典型的過濾器干燥,經歷三個不同的干燥階段(圖3)。第一階段:靜態干燥,從不攪拌加熱開始。第二階段:繼續加熱,但間歇攪拌。在第三階段:在連續攪拌下繼續加熱。BMS希望為每個干燥階段確定關鍵參數,以優化不同批次的干燥。為此,公司需要將干燥階段與干燥時間、夾套溫度、產品溫度(最高、最低和平均)以及攪拌器速度相關聯,自動找到干燥機需要何時開始運行。

圖3.可以快速診斷該干燥系統并優化其運行。

下一步是根據不同干燥階段來分離運行數據。對于沒有攪動的第一階段,使用Seeq來查找所需的數據,方法是簡單地搜索攪拌器長時間關閉時的時間段(而不是間歇性的),并將這些數據與具有較高夾套溫度(指示干燥器正在運行)的搜索結果相結合。

識別第二階段的參數有點麻煩,因為攪拌器會間歇性地打開和關閉,因此沒有恒定的信號值可作為搜索依據。BMS使用系統的模式搜索功能,查找在第二階段攪拌器發生開/關行為的所有批次。Seeq使BMS可以創建一種模式,來搜索間歇打開和關閉攪拌器的方波。該模式搜索允許用戶指定相似度以啟發式方法訓練搜索結果。用戶還可以將模式搜索結果與護套溫度結合起來。

為了查找第三階段的摘要數據,需要設置搜索功能,尋找長時間打開攪拌器的時間段,然后將其與較高的夾套溫度結合起來。Forest博士團隊在診斷發現的過程中,能夠將所有數據分為三個階段,并自動計算所需的統計信息。使用Seeq來搜索特定數據和重疊批次的能力,減少了收集數據所需的時間,平均每批次可以節省1個小時的分析時間。

分享分析結果

使用高級分析可以將分析結果以網頁、PDF文檔或更新的圖片等形式發布給同事。因此,使用高級分析的工程師,可以采用集成的方法來進行診斷(研究)和描述性(發布)分析。

當然,與使用兩個不同的工具相比,集成的調查和發布是一大優勢,但同樣重要的是,工程師可以創建、發布和更新分析,而無需IT人員或專家的任何干預。

傳統的OEE報告是由IT部門或工廠管理員根據設計編制的,而設計可能會偏離計劃(新資產、新配方、新季節、新原料等)。與傳統報告不同,高級分析支持一線過程工程師根據需要,利用快速迭代基礎計算和源數據,來代表工廠當前的實際狀況和相關機會。對于接近流程或資產的員工,調查速度更快,并且可以集成發布和自助服務。

預測性分析

過程工程師通過合并預測性分析來決定下一步工作(圖4)。預測性分析完善了從歷史(診斷)、當前(描述)到預期發生的數據范圍。工程師可以使用預警系統來避免停機,而不是發生計劃外停機事件,該預警系統可以根據流程、數據和工程師的專業知識,提前提供數小時或數周通知。

圖4.預測性分析使工程師能夠在影響運行之前識別潛在問題。

例如,對于有興趣從計劃維護轉變為預測維護的客戶而言,評估何時需要維護以及訂購哪些零件的能力至關重要。目標不是在停機或OEE報告中衡量資產故障的歷史記錄,而是最大程度地避免不必要的停機。

一家精煉廠所面臨的挑戰,是通過預測固定床催化劑系統的運行周期來優化近期和長期的經濟效益。這需要選擇和檢查用于訓練相關性的歷史數據,一旦獲得新數據,就會自動更新。另一個挑戰是提供洞察,以實現煉油廠許可人和催化劑供應商之間的協作分析和調查。

解決方案是使用Seeq公式執行第一性原理方程,以計算固定床反應器的歸一化加權平均床溫(WABT)。下一步是標準化WABT的進料速率、進料和產品質量、處理氣體比例等。然后使用Seeq預測功能,創建模型來預測穩態條件下隨時間變化的標準化WABT。這使精煉廠能夠確定運行結束日期與已知的WABT性能閾值之間的聯系,并將該方法學應用于其它固定床催化劑工藝。

好處包括監控催化劑的失活,以便共同優化近期的經濟效益和基于風險的維護計劃。對運行結束進行更好的預測,可以更有效地分析費率降低和維護成本之間的平衡。計算催化劑的使用壽命,可以快速檢測出意料之外的變化并采取糾正措施。

做正確的事

除了可以對來自SCADA、歷史數據庫和其它制造數據集的現有數據進行診斷、描述性和預測性分析,還有另一種形式的“分析”。與其它術語不同,后一種分析類型沒有固定名稱,但最終的分析目的是:做正確的事。

是的,這聽起來很“愚蠢”,但是使用Seeq的工程師一直對快速發現正確方法來改善運營活動充滿熱情。過去,通過電子表格獲得有用的信息需要很長時間,而且工作繁重,因此他們根本無法及時進行必要的計算以影響和改善生產成果。但是對于Seeq應用而言,所需的時間從幾天和幾周變成了幾小時和幾分鐘,并且可以隨時進行分析,考慮取舍并針對全局進行優化。

停機報告及類似的OEE報告并不是一個新概念,它們是每個操作手冊的主要內容。但這并不意味著沒有機會重新審視高級分析應用來改善各種類型分析的潛力。(作者:Michael Risse)

編輯:hfy

-

過濾器

+關注

關注

1文章

427瀏覽量

19559 -

工業物聯網

+關注

關注

25文章

2367瀏覽量

63816

發布評論請先 登錄

相關推薦

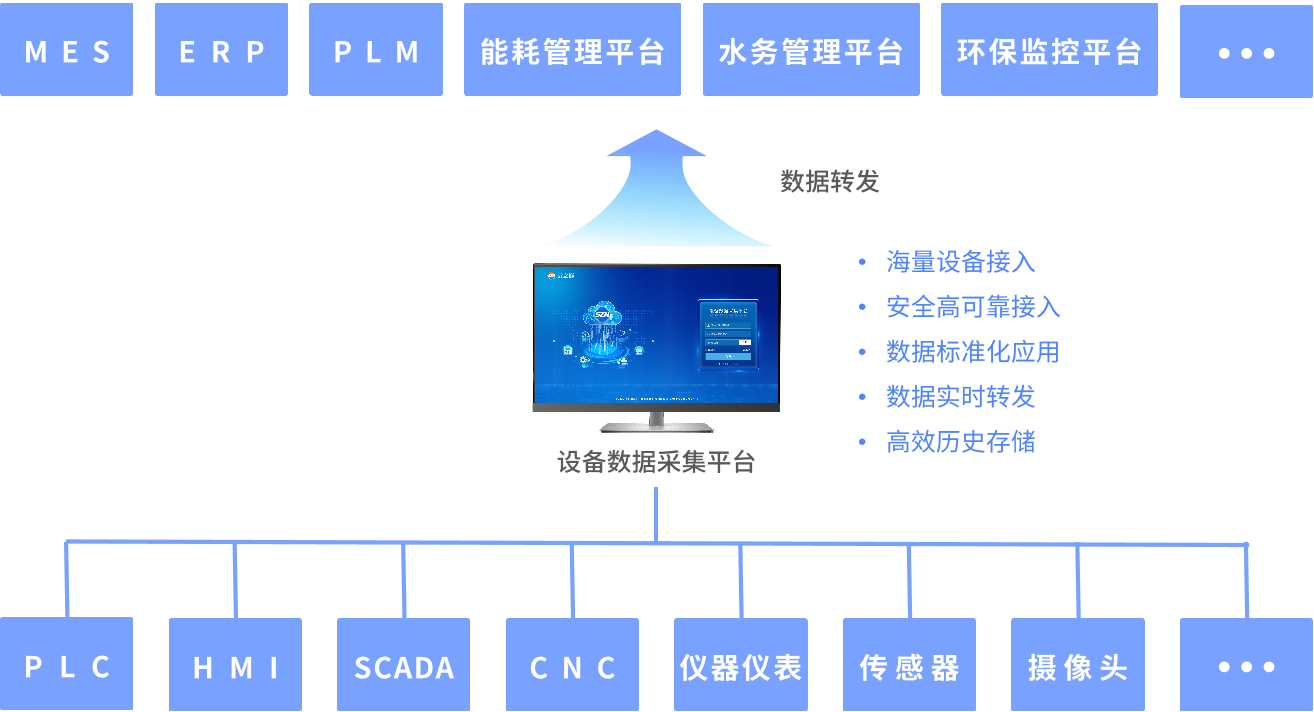

設備稼動率(OEE)數據采集平臺有什么功能

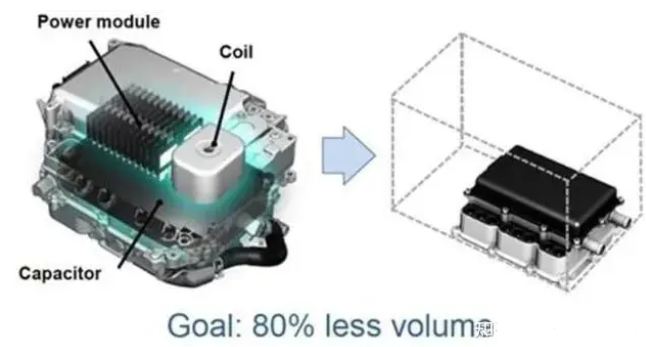

永磁同步電機效率提升方法

高效生產秘訣:掌握提升SMT貼片效率的拼板設計技巧

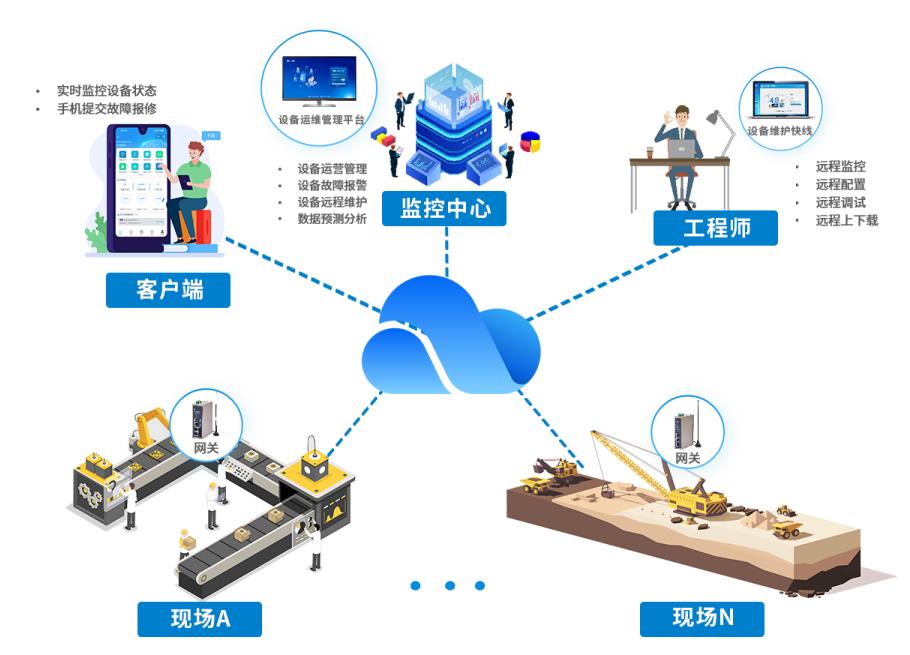

工業設備物聯(IIOT)平臺解決方案

如何提升RFID手持終端的讀寫效率

IIOT云平臺是什么?有什么功能?

駕馭數據浪潮:IIoT技術如何重塑制造業生產力

通過4G遙控開關搭建智慧農業,以科技手段提升生產效率!

生產線產量數據采集監測系統解決方案

工業物聯網(IIoT):制造業的數字化變革

如何提升單片機開發技術?

MES與IIOT平臺實現生產高效協同與數字化升級

如何通過IIoT提升整體設備效率(OEE)

如何通過IIoT提升整體設備效率(OEE)

評論