計算機斷層掃描(CT)技術主要應用于醫學領域,對人體內部的健康狀態進行檢測。隨著相關技術,尤其是射線源和檢測裝置分辨率的發展,微米級X射線計算機斷層掃描技術在地質勘探、生物仿生和材料科學等領域逐步應用。 通過對測試樣品進行內部結構的全面掃描,根據內部結構的密度差異形成對比度不同的斷層圖像,從而準確掌握樣品內部的孔隙、夾雜、裂紋以及為材料微觀結構的三維空間的數量、體積分數、分布等信息,有利于分析材料的缺陷信息與力學性能的關系,辨別缺陷在材料失效中的作用,進而幫助進行失效機理的 研究以優化和改善材料的制備工藝。 本文通過計算機斷層掃描技術,針對當前鋰離子動力電池行業所密切關注的電池壽命問題和安全問題,對鋰離子動力電池單體的各項內部結構特征進行了分析。在電池老化程度方面,詳細對比了經過不同周期循環后的電池整體內部結構的演變;在電池安全隱患方面,針對電極斷裂、電極褶皺、極片對齊度和內部異物等問題在計算機斷層掃描圖像中的特征進行了分析,并對經過安全性試驗后的電池內部結構進行了分析。 一、試驗方法和技術參數1.1 試驗方法圖1為X射線計算機斷層掃描試驗照片。左側為X射線源,中部為測試樣品臺,右側為探測器。這3個關鍵部件均處于屏蔽鉛房內部,以確保在測試過程中,試驗人員不會受到X射線的輻射影響。

圖1X射線計算機斷層掃描試驗照片 圖2為掃描裝置原理示意圖。如圖2(a)所示,X射線從射線源發射,穿透測試樣品后由探測器中的成像單元接收透過的X射線,轉化為數字信號后在計算機中顯示圖像。18650型鋰離子電池獲得的計算機斷層掃描圖像如圖2(b)和 圖2(c)所示。圖2(b)是電池的橫截面圖像示例,從圖中能夠清晰地觀察到電池內部的卷繞結構。圖2(c)是電池的縱截面圖像示例,從圖中能夠觀察到電池結構的整體規整度。

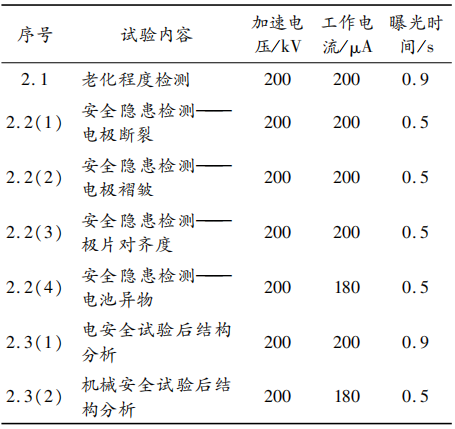

圖2 X射線計算機斷層掃描裝置示意圖和掃描結果示例1.2 技術參數 本文所進行的X射線斷層掃描分析采用天津三英精密儀器股份有限公司nanoVoxel-4000計算機斷層掃描系統。在測試過程中,X射線源電壓設置為225kV,分辨率為2μm;X射線探測器成像面積為244mm×196mm,成像范圍為300mm×450mm(直徑 ×高度)。X射線計算機斷層掃描測試試驗條件如表1所示。表1X射線計算機斷層掃描測試試驗條件

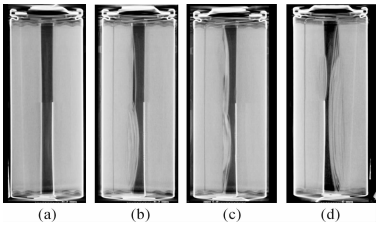

二、 結果和討論2.1 動力電池單體老化程度無損檢測為探究動力電池在經過長周期循環后內部結構的演變情況,將1#樣品在2C倍率下進行充放電循環,并在循環一定周數后暫停試驗,放電至空電后對電池進行計算機斷層掃描,分析其內部結構的變化。圖3為測試樣品計算機斷層掃描縱截面圖像。圖3(a)~(d)分別對應新電池、循環周期為500、1000和2000周的電池。未經過循環的電池內部結構非常規整(圖3(a)),能夠觀察到層狀的卷繞電極以及電池中央的空隙。循環至500周(圖3(b))時,能夠觀察到內部電極產生明顯凸起,凸起主要集中于電池底部。循環至1000周時一側電極的底端和上端均出現了凸起,循環至2000周時一側凸起連接在一起,形成了更大的凸起,并在電極另一側產生較小凸起。

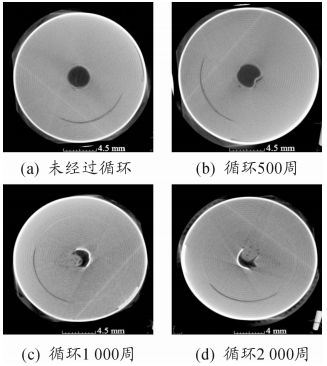

圖3樣品經過不同循環次數后的CT掃描圖像(縱向截面) 圖4為測試樣品計算機斷層掃描橫截面圖像。圖4(a)~(d)分別對應新電池、循環周期為500、1000和2000周的電池。在電池樣品的橫截面圖中能夠更好地觀察到電池內部電極的卷繞結構,電池內部在循環過程中的形變也可以通過電池中心空隙的變化體現出來。如圖4(a)所示,電池中心空隙呈規則的圓形,而隨著循環的進行,圓形逐漸凹陷,在循環2000周后占據了電池中心2/3以上的面積,同樣說明了隨著循環的進行,樣品內部結構出現了顯著的形變。電極內部的大幅度形變會導致電池正負極分離,有效電化學反應面積減小,容量衰減,并具有發生內短路的隱患。

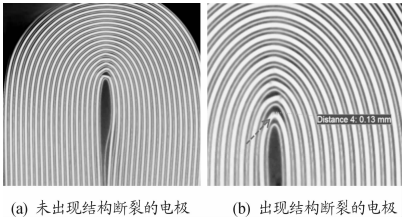

圖4樣品經過不同循環次數后的CT掃描圖像(橫向截面)2.2 動力電池單體安全隱患無損檢測2,2.1 結構斷裂動力電池會由于出廠缺陷或充放電使用過程導致電極結構發生斷裂。電極的斷裂一般會出現在電池內部電極的彎折點,例如圓柱電池卷繞電芯的內側,軟包和方殼電池卷繞和堆疊電極的內側。圖5是對某款方形硬殼電池內部電極進行的CT掃描圖像。從圖5(a)(b)都能夠觀察到清晰的正負極層狀結構,對比度高的層對應正極極片,對比度低的層對應負極極片。

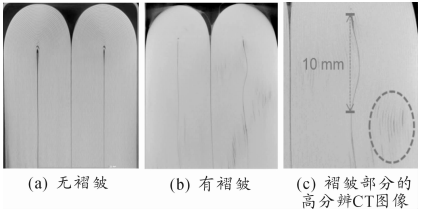

圖5動力電池電極結構斷裂檢測 圖5(b)是將電極另一處出現結構斷裂的部分進行放大的CT圖像。如圖中箭頭指示,在電極彎曲部分的靠內4層,可以觀察到顏色較暗的點,表明該點電極密度相比于周圍更低,即產生了電極結構斷裂,斷裂距離約為0.13mm。電極斷裂會使斷裂點附近的微觀結構電連接程度異于其他區域,在充放電過程中會導致電流密度分布不均,造成微量的產熱不均和容量損失。由于電極在循環過程中會產生形變,電極的斷裂程度有可能由于電極整體形變而擴大,這一假設需要進一步比對驗證來證明。 2.2.2 電極褶皺在動力電池內部,電極是否發生褶皺可以表征電池內部結構的整體規整水平,與電池的出廠程度和電池的使用程度相關。圖6(a)和圖6(b) 是對于2只同型號方形硬殼電池進行CT掃描的結果。可以觀察到,圖6(a)中電極在平鋪和彎曲的區域每一層均表現出較高的一致性,電池卷繞中央的空隙也呈現直線型,規整度較高;從圖6(b)中可以明顯觀察到,部分電極存在褶皺,電極整體呈現彎曲狀態。

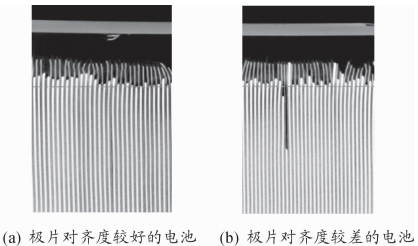

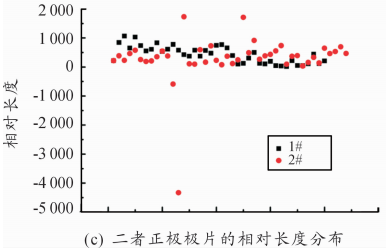

圖6 動力電池電極褶皺檢測 圖6(c)是褶皺程度最大區域的細節圖像。最大的褶皺長度約為10mm,褶皺弧度約150°,如圖6(c)中的圓形所示,褶皺的出現導致了電極內部正負極之間出現空隙,降低了電池正負極的有效接觸面積,會在使用過程中 影響電極的反應活性,并增加電池發生內短路的風險。由于褶皺產生的電池內部空隙也會影響電池的容量和內阻,進而影響其產熱情況,增加電池模塊或系統中單體的一致性差異。 2.2.3 極片對齊度電池的極片對齊度差異主要是由于電池出廠 時的工藝水平造成的。對齊度較差的極片會導致正極和負極的不對稱,不僅會造成部分容量損失,還會增加電池發生內短路的風險。如對同一型號的多塊方殼電池進行掃描,其中對齊度不同的電極區域如圖7所示。

圖7 動力電池極片對齊度檢測 圖中對比度較高的區域為正極,對比度較低的區域為負極。如圖中紅線所示,以2個掃描區域中長度相同的電極為基準,計算每一條正極極片與基準電極的相對長度,如圖7(c)所示。得到圖7(a)中正極極片的相對長度標準差為294.38μm,圖7(b)中正極極片的長度差異平均值為810.01μm。結果表明,圖7(b)中正極極片的對齊度要顯著差于圖7(a)。極片對齊度的差異不僅會導致電極末端由于正負極接觸面的減少降低容量,額外突出的正負極還會有產生內短路的可能性。當電池發生振動、碰撞、跌落 時,對齊度差的電池更有可能由于正負極直接接觸而產生內短路,大量放熱。 2.2.4 電池內異物電池內部異物主要是由于電池出廠的工藝缺陷造成的。由于CT掃描技術對于密度高的材料敏感,能夠檢測到的主要是金屬異物。如圖8所示,圖8(a)中檢測到的是電極中的金屬異物,在電極中能夠觀察到粒徑約100μm×200μm的高對比度點,位置處于電池中的2層電極之間,如圖中箭頭所示。電極中的異物在電池使用過程中很可能造成微區溫度過高,產生安全隱患。圖8(b)是電池密封圈中存在異物的圖像,異物粒徑約為100μm。密封圈中的異物可能會導致電池密封不嚴,在使用過程中產生電解液泄漏的隱患。

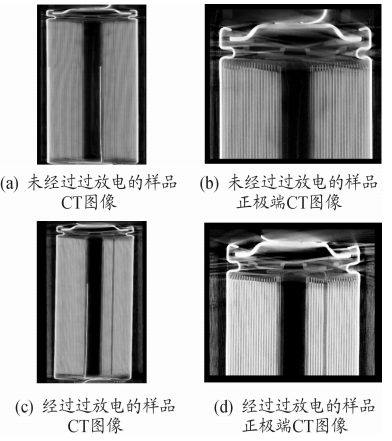

圖8 動力電池內部異物檢測2.3 動力電池單體安全性試驗后內部結構分析2.3.1 電安全試驗圖9是某款18650電池進行過放電測試前后的CT圖像。圖9(a)是未經過過放電的空電電池橫截面和縱截面圖像,可以觀察到電池內部呈現規整的正負極卷繞結構。圖9(b)是該電池經過1C過放電至150%DOD,并經過1次充-放電至空電。通過CT圖像可以觀察到,電池的整體卷繞結構保持較為完整,但可以看到出現細小的毛刺,這是電池在過放電過程中正極發生銅溶出現象導致的。此外,通過測量正負極的厚度,發現在經歷過放電后,正極厚度從102.7μm增加到182.1μm,負極厚度從175.2μm增加到 198.6μm,表明電極在過放電過程中發生了增厚現象。

圖9 動力電池過放電安全性試驗前后CT檢測2.3.2 機械安全試驗圖10是某款15650電池進行針刺測試后的CT圖像。可以明顯地觀察到針刺對電池內部結構造成了嚴重的影響,穿刺孔清晰可見,電池內部整體結構呈現云霧狀,這是由于針刺過程電池發生熱失控產生高溫和燃燒導致的。圖10(b)是針刺后電池的橫截面圖像,可以看到由于針刺經過電池內部,產生的作用力對電池內部的整體結構都造成了形變。

圖10 動力電池針刺測試后電池的CT圖像 三、結論 本文的研究成果可為現有動力電池的生產、維護和檢測提供技術支撐,下一步將針對計算機斷層掃描的分析結果進行更深層次的數據處理,實現老化程度和安全性的量化評價。

責任編輯:xj

原文標題:詳解計算機斷層掃描技術(CT)在鋰離子電池檢測中的應用研究

文章出處:【微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

-

鋰離子電池

+關注

關注

85文章

3215瀏覽量

77566 -

計算機

+關注

關注

19文章

7430瀏覽量

87733 -

CT

+關注

關注

2文章

188瀏覽量

32024

原文標題:詳解計算機斷層掃描技術(CT)在鋰離子電池檢測中的應用研究

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

動力電池阻抗分析

動力電池電壓一般是多少

鋰離子動力電池擠壓試驗,電池安全性測試

通過CT技術對鋰離子動力電池單體的各項內部結構特征進行分析

通過CT技術對鋰離子動力電池單體的各項內部結構特征進行分析

評論