導 讀( 文/ e-works 張瑾 黃培 )

2020年8月14日,e-works總編黃培博士在上海拜訪了全球信息技術領先企業富士通,對富士通(中國)信息系統有限公司CEO薛衛先生進行了專訪。

當前,數字技術正在融入全球企業的產品和服務流程之中,徹底轉變企業的業務運營和商業模式。突如其來的全球新冠疫情,加速了企業數字化轉型的步伐,加大了投資力度。在這種背景下,2020年8月14日,e-works總編黃培博士在上海拜訪了全球信息技術領先企業富士通,對富士通(中國)信息系統有限公司CEO薛衛先生進行了專訪,請薛總就富士通自身的轉型歷程,以及富士通的數字化轉型與智能制造解決方案的應用場景和應用案例等進行了詳細介紹和深入交流。

把握全球ICT技術重大變革的機遇

富士通集團成立于1935年,總部位于東京,是目前日本排名第一的IT廠商,也是全球排名第七的IT服務公司。多年來,富士通在信息通信技術(ICT)領域始終保持全球領先地位。在薛總看來,成立85年的富士通在日本眾多優秀企業中只是一個“青年”,能取得今天的成就,與其準確把握全球ICT技術發展與變革的大勢密不可分。

上世紀五十年代,世界上第一臺電子計算機在美國賓夕法尼亞大學正式投入使用,計算機技術的迅速崛起,軟硬件技術突飛猛進,富士通抓住機遇,從通信設備的生產、制造以及服務向IT產業進行變革,自主研發了日本第一臺計算機,并以此為基礎積極發展富士通硬件平臺業務,例如小型機和專用機,以此為節點,奠定了富士通在IT產業發展的基礎,業務規模迅速增長。

上世紀九十年代,互聯網的快速普及引發生活方式和業務模式的變革,富士通抓住機遇,加強對互聯網技術的研發和應用,進行企業運營及服務模式的變革,并順應時代需求推出多樣化的產品和服務。

2010年,富士通意識到整個IT行業向解決方案服務化轉型、IT行業核心技術蓬勃發展、客戶服務模型變革的趨勢,整體業務從平臺產品向解決方案服務化轉型。如今,富士通全球業務中技術解決方案相關業務的占比已達到82%左右。

2019年6月,時田隆仁先生就任富士通全球總裁,在富士通全球業務規劃首次提出由一家傳統的IT企業向DX(數字化)企業轉型,并正式發布富士通集團DX戰略,富士通全球業務體制再次發生變革。

薛衛先生指出,富士通DX轉型并不是從2019年才開始,在前幾年富士通就針對集團數字化轉型的機遇把控、技術儲備、業務模型轉變,花了較長時間進行市場調研以及內部準備,從量變到質變,才有了2019年提出全球業務轉型戰略后,集團上下一心的現狀。

用數字技術和工業Knowhow助力制造企業洞察制造過程

上世紀七十年代,富士通作為第一批支持中國建設的日本企業進入國內市場,參與中日海底光纜的鋪設以及多項國家級政府合作項目。1996年12月,富士通(上海)有限公司正式成立,定位于IT服務。2003年前后,隨著中國市場改革全面爆發,富士通中國業務獲得高速發展,加速實現本土化。富士通(上海)有限公司也正式更名為富士通(中國)信息系統有限公司(簡稱FCH),成為富士通中國ICT事業的核心公司。目前,富士通在中國擁有35家集團企業和約1.1萬名企業員工,涉及研究開發、技術解決方案、電子元器件解決方案以及泛在產品解決方案等多個服務細分領域。

薛衛是富士通(上海)公司的“元老”之一,2017年就任富士通(中國)信息系統有限公司CEO。上任之后,他提出“以數字化轉型為動力,以富士通一流的ICT產品、技術和服務為基礎,以共創(Co-creation)的理念為方法,為中國社會發展做出貢獻”的富士通本土數字化轉型愿景,將數字化轉型服務帶進更多中國企業。

薛衛介紹,FCH的主要業務涵蓋解決方案、IT服務與平臺產品三大領域。近幾年隨著智能制造和新零售的興起,制造業和零售業成為FCH重點聚焦的行業領域,中國也成為富士通全球業務增長最快的市場之一,即使在當前疫情期間,FCH在制造和零售行業的業務也有一定的增長。

作為制造業出身的IT綜合服務供應商,富士通集團在提供IT硬件及周邊產品的同時,也為全球制造企業提供從研發設計到產品交付乃至售后的整體解決方案,例如,為汽車制造企業開發CAD、CAM、CAE、DB系統及企業級BOM平臺等。

在薛衛看來,數字化轉型作為富士通全球業務調整的主要方向之一,在中國起步比較早,而中國制造業的發展也為富士通的先進技術提供了一些獨特的應用場景。制造業數字化平臺工樂未來COLMINA是富士通全球制造業務Knowhow 與 IT&DT技術相互集成,支撐制造業數字化變革的基礎服務平臺。在“共創”的理念下,利用物聯網、大數據以及人工智能等技術,將富士通現有的制造業解決方案與中國本土研發成果相結合,為中國制造企業提供更適合中國本土化的智能制造解決方案。

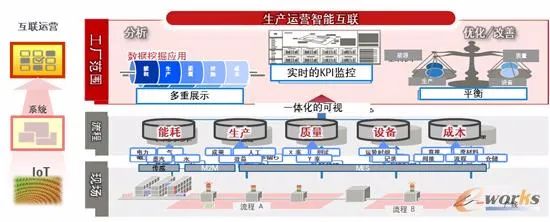

COLMINA架構圖 COLMINA在數字化工廠中的實施包含兩個方面,一是智能的制造現場,使用3D模擬仿真、AI技術實現制造現場的布局工位物流優化/機器與機器/機器與人優化;二是數字化的制造流程,結合富士通自身在制造業多年經驗打造的數字化流程實現精益生產,并打通數據采集與應用的通道,實現價值流程。 COLMINA的IoT平臺支持包括Modbus和OPC等150多種接入協議,能解析各類設備/終端的數據,實現對設定參數、狀態參數等信息的自動采集,同時也支持WiFi、LoRa、ZigBee、Ethernet等多種網絡傳輸方式以及提供多種應用接口。同時在此基礎上將設備數據,流程數據等進行整合統一管理的是COLMINA數據中臺,能夠幫助客戶高效準確的管理整個工廠的各種數據,提升數據應用效率和精度。

工廠管理智能儀表盤 在企業實際生產過程中,COLMINA服務的企業管理智能儀表盤解決方案根據經營管理KPI體系,將整個工廠的生產制造,供應鏈,市場銷售,成本等狀況可視化,并在此基礎上進行數據挖掘分析,優化改善問題點,從而提高產品質量和生產效率、降低成本并確保安全,使改善活動得以持續進行。 以上海儀電顯示材料有限公司的應用為例,其全自動生產線24小時不間斷工作,數據分散在各個系統中,導入工廠管理智能儀表盤后,全廠數據得以搜集并實現實時可視化,之前沒有有效利用起來的數據,在生產改善和課題解決方面被充分活用,全廠生產效率提高25%,生產周期縮短50%。 此外,COLMINA工廠管理智能儀表盤解決方案通過連接物聯網提供的新數據而實現的可視化,也能對生產線上員工安全進行防護,在預防“勞動災害”預測的環節活用“人的信息”,實時把握現場工作人員的位置和狀況,可以早期發現問題,及時采取對策。

上海儀電顯示材料有限公司案例項目范圍示意圖 解決數字化轉型落地難題的富士通模式

當前,數字化轉型雖然受到制造企業廣泛關注,但如何實施落地也是企業一直面臨的難題之一,薛衛以智能制造項目為例,介紹了富士通數字化解決方案在制造企業落地的三大特性:

首先,融入客戶的目標設計。在薛衛看來,數字化轉型項目最關鍵的一點是符合企業能力的目標設定,在進行數字化轉型過程,對于大量產生的新數據可能客戶并不能完全清楚它們的作用,因此富士通在項目實施過程中會直接融入到客戶的業務設計中,幫助企業厘清業務并創建新的商業模型。

其次,授之以魚不如授之以漁,從“為客戶實施”變成“幫助客戶實施”,不同客戶有不同的KPI重點和指標,幫助客戶找出最需要關注的KPI進行建模,并教授客戶如何搜集數據和設置關鍵KPI。

最后,將數字化轉型與傳統的信息化和企業管理進行融合,富士通在傳統生產制造管理方面擁有豐富的經驗,利用現有技術可以及時進行數據融合,從而推動客戶進行最根本的管理。

推動人工智能技術的工業應用

作為具備多年IT服務經驗的解決方案提供商,富士通也一直致力于將最新的技術融入解決方案中,以人工智能為例,在薛總看來,人工智能在各行業各家工廠的應用方式可能都會不同。一方面,富士通并未將自身的AI平臺定位成一種服務或是產品,而是提供給富士通客戶實現各種AI功能的集合框架;另一方面,富士通遵循“選擇集中”的原則,經過長期的市場調研以及學習過程,在人工智能工業應用上確立了圖像識別和需求預測兩大研發方向,為富士通解決方案產品組合提供更多的增值服務。

以圖像識別為例,人工智能憑借其識別模式和檢測海量數字信息中的異常的能力,經過訓練后可以不知疲倦地處理各種標準任務。富士通智能圖像識別技術AI-Pro無需大量的圖像數據便可自動生成高精度識別算法。在數字化工廠建設過程中,通過邊緣檢測、模板匹配等功能,賦予機器智能“大腦”,又為機器配備了“眼睛”和“手”,可以控制機器人動作的位置,或進行零部件合格與否的判斷,從而實現外觀檢測的自動化,可大量應用于制造業工廠智能化產線的升級和改造。

富士通(中國)信息系統有限公司CEO薛衛(左)與e-works總編黃培博士(右)合影 后記 在八十多年的企業發展歷程中,富士通以直面變革挑戰的態度,探索出了一條從制造到服務的獨特發展路徑。新技術的沖擊、傳統行業的沒落,幾乎每隔一段時間,ICT行業就會迎來重大變革,但并不是每一家企業都有直面變革的魄力、眼光和勇氣,而富士通善于把握每一次技術躍遷的機遇。當前,全球制造業面臨巨大挑戰,數字化轉型是必由之路,而富士通結合自身的長期實踐,形成了數字化轉型的平臺和解決方案,相信未來富士通將能夠幫助更多制造企業通過數字化轉型洞見未來!

原文標題:富士通:數字化轉型助力企業洞見未來

文章出處:【微信公眾號:工業IoT】歡迎添加關注!文章轉載請注明出處。

責任編輯:haq

-

AI

+關注

關注

87文章

30146瀏覽量

268414 -

ICT

+關注

關注

3文章

411瀏覽量

36543 -

人工智能

+關注

關注

1791文章

46859瀏覽量

237562 -

富士通

+關注

關注

2文章

192瀏覽量

54542

原文標題:富士通:數字化轉型助力企業洞見未來

文章出處:【微信號:IndustryIOT,微信公眾號:工業互聯網前線】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

iPhone 16升級幅度有限,iPhone 17或迎來重大變革

蘋果宣布重大變革:iOS 18.1將開放iPhone支付芯片

富士通戰略投資Cohere,共創“Takane”大型語言模型

富士通發布《富士通技術與服務愿景2024》

富士通發布2024 SX調查報告 揭示可持續發展的關鍵成功因素

富士通使用富岳超級計算機訓練LLM

中軟國際攜手華海智匯共同探索智慧ICT市場新機遇

富士通和亞馬遜云服務深化合作關系

【換道賽車:新能源汽車的中國道路 | 閱讀體驗】1.汽車產業大變局

富士通發布最新的人工智能(AI)戰略,聚焦深化人類與AI之間的協作

2024年汽車行業創新趨勢:你準備好迎接未來了嗎?

超算連續霸榜,富士通推動計算技術革新

2023青年最關注改變未來十大變革的科技

富士通把握全球ICT技術重大變革的機遇

富士通把握全球ICT技術重大變革的機遇

評論