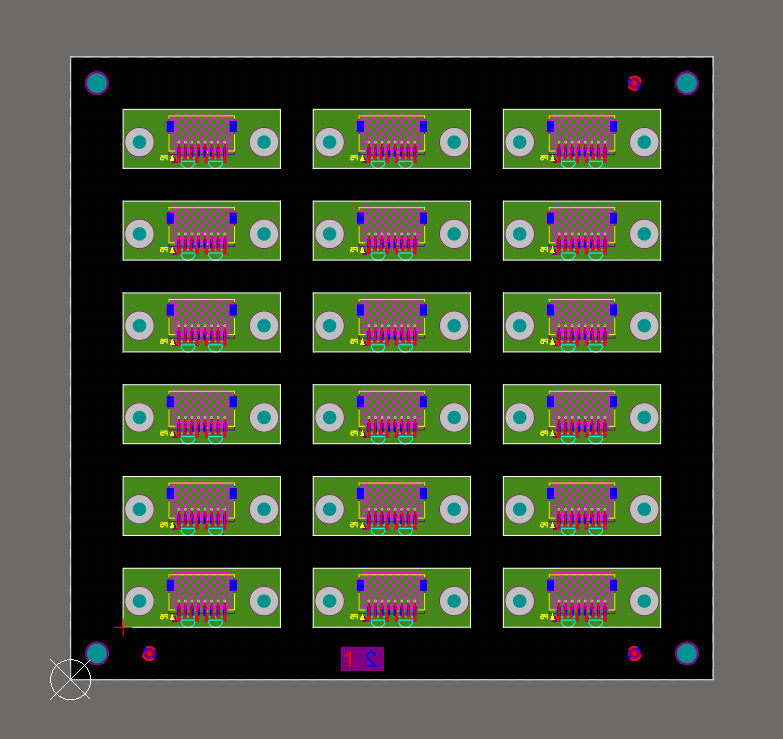

在世界范圍內,電子產品制造商繼續努力滿足市場需求。這些主要是由于需要快速推出新產品以保持競爭優勢,定制/個性化,對質量的期望,互聯網連接等等。為了滿足這些產品需求以及更多需求,建議將Smart Manufacturing用于印刷電路板(PCB)。

到目前為止,電子制造商已經在產品開發過程中將一種或多種應用數字化解決方案應用于他們的過程。這些包括:

l通過供應商協作進行PCB合同制造

l通過模型驅動的流程進行高級零件和模具制造

l通過集成的仿真和布局進行產品優化

l生產量提升,過程驗證,虛擬設計,測試處理和執行

l通過制造執行系統進行貨箱搭建和車間連接

l通過集成的計劃和管理進行PCB組裝和測試

通過數字化,制造商可以更好地計劃并更快地驗證生產替代方案。這有助于提高制造操作的性能和效率。但是,根據廣泛的研究,數字化并沒有幫助創造預期的底線影響。

數字化需要一種新的制造/運營模型和一個集成平臺,該平臺將工程,制造和交付質量更好的PCB所需的所有領域結合在一起。為此,遵循以下步驟:

l驗證PCB的可制造性

l虛擬設計,仿真和生產過程的優化

l管理生產運營和材料

l利用制造數據創造業務價值

驗證PCB的可制造性

使用制造設計(DFM)分析進行制造,組裝,測試和可靠性檢查,以評估影響性能的問題。我們評估PCB設計和組件的放置,以簡化制造和組裝,目的是以更低的成本生產出更好的產品。為此,我們建議簡化,優化和完善PCB設計。為此,我們在DFM演習中研究了五項原則:

l材料

l設計

l處理

l環境

l符合性/測試

建議在PCB設計過程的早期,甚至是在我們開始加工過程之前,就建議使用DFM。理想情況下,DFM需要所有利益相關者的參與,包括設計師,工程師,制造商和材料供應商。這項跨功能的DFM練習可確保優化設計。

虛擬設計,仿真和生產過程優化

計劃制造和裝配過程以實現順暢的流程。該計劃有助于準備過程,同時確定設計變更對制造和裝配線的影響,同時提供更新的工作指導。

通過驗證過程,我們可以可視化并分析整個組裝操作,從而發現與人機組裝相關的問題,同時確保遵守最佳實踐。

上述工作的主要優點是大大改善了資本投入計劃和運營費用預測。這種優化生產的方式導致利用率的最大化和成本的降低。

管理生產運營和材料

使用材料管理工具來確保將材料及時交付到制造和裝配線。這消除了多余的在制品,同時提高了庫存周轉率。

針對電子預生產,生產和執行的全面解決方案有助于管理來自所有資源(如操作員,工具和機器)的數據,以建立完整的可追溯性。我們將此解決方案與我們的產品生命周期管理和企業資源計劃系統無縫集成。

使用制造數據來產生業務價值

我們所有的制造流程都會生成數據,例如有關材料消耗,流程,質量等方面的數據。這些實時,標準化的制造數據有助于我們推動智能的決策業務分析解決方案,根本原因分析,對未來績效的預測以及成本和質量趨勢,從而幫助提高我們的業務價值。

智能制造的優勢

借助智能制造,可以消除斷開的系統,信息孤島和大量紙質工作指導。這有助于我們管理從設計,規劃,生產到交付的連續集成工作流程。

在PCB制造和組裝的每個階段,的智能制造與早期的單餐數字化策略之間都明顯地存在差異。主要區別包括:

l設計更加可靠和可制造

l設計,工程和制造部門之間的協作更好

l數據冗余度較低

l車間規劃錯誤更少

l手動輸入數據不太容易出錯

l庫存和材料的使用更加優化

l更好地執行制造的最佳實踐

l工作說明更準確,最新

l關鍵績效指標監控是通過實時數據收集

l根本原因識別更快

l更高的產品組合能力而不會損失工廠性能

-

PCB線路板

+關注

關注

10文章

433瀏覽量

19851 -

PCB打樣

+關注

關注

17文章

2968瀏覽量

21656 -

電路板打樣

+關注

關注

3文章

375瀏覽量

4681 -

華秋DFM

+關注

關注

20文章

3493瀏覽量

4378

發布評論請先 登錄

相關推薦

鐵路PCB制造的4個關鍵工序

常見的PCB制造缺陷有哪些?

什么是PCB的智能制造?

什么是PCB的智能制造?

評論