最初對 PCB 確立±10%的控制精度要求是由電路中 800MHz 頻率信號的 Direc Rambus 型的 DRAM 模塊(RIMM)應用所提出的,這是為了保證計算機主機和交換機的內部電路實現更高速的動作。不僅搭載 RIMM 的計算機產品,而且很多的電子產品也需要基板上的電路能很好地與之匹配,一些客戶相應使用的 PCB 板件的特性阻抗控制精度不在局限于原來的±15%或±10%,有的阻抗控制精度要求提高到±8%甚至±5%,這對 PCB 制造廠來說確實是很大的挑戰。本文主要針對如何滿足客戶嚴格的阻抗控制精度要求方面進行闡述,希望能對 PCB 制造業同行有所幫助。

阻抗控制精度分析

一般多層板的傳輸線系統要達到 60±10%Ω還算容易,但要達到 75±5%Ω,甚至 50±5%Ω時就會有點難度,誤差 5%即使對于技術規格要求較高的應用而言也是不常見的,但還是有一些客戶對阻抗控制精度提出了±5%的要求,現舉例來說明。

以下是我司生產的一種板件,該板的要求:4 層板,完成板厚 1.0±0.10mm,板材采用 FR4,客戶有指定的疊層結構,見下圖

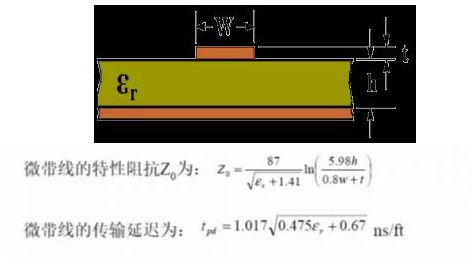

其中 TOP 層有單線阻抗要求,參考層為第 2 層,其中單線阻抗線寬 W1 要求 12.0MIL,阻抗要求 50±5%Ω(50±2.5Ω),其結構如下:

對于客戶如此嚴格的阻抗控制精度要求,如何去滿足?下面來談談我們公司是如何去進行控制的。

PCB 特性阻抗的模擬計算

對于有阻抗控制要求的板,目前,PCB 工廠比較常見的做法就是在 PCB 的生產拼版板邊適當位置設計一些阻抗試樣,這些阻抗試樣具有與 PCB 相同的分層和阻抗線構造。在設計阻抗試樣前會預先采用一些阻抗計算軟件對阻抗進行模擬計算,以便對阻抗進行預測。其中英國 POLAR 公司開發的 CITS 測試系統及計算軟件自 1991 年起已經為許多 PCB 制造商所使用,而且操作簡單、具有強大的功能計算能力。但不管該系統功能有多強大,其計算能力及計算阻抗的場求解工具都依賴于使用“理想的”材質,模擬計算的結果與實際測量的阻抗結果之間總會存在一定的偏差。因此,對于客戶阻抗控制精度要求±5%的情況下,采用計算精度比較高的軟件進行較為準確的模擬預測就顯得尤為重要了。為此,我們采用英國 POLAR 公司開發的最新計算軟件 Polar SI8000K 控制阻抗快速解算器進行模擬預測,由于客戶要求:為了滿足 50±5%Ω的阻抗允許 PCB 廠可對疊層結構做適當調整,而阻抗線寬不可調整,為此,模擬結果如下:

根據上面的模擬結果可看出,為了滿足客戶 50Ω阻抗要求,需將客戶原有 TOP 層到第 2 層的介質層厚度 9mil 調整為 7mil,同時,為了滿足客戶完成板厚,需將芯板厚度也做相應調整。結合內層線路的布線密度,調整為如下疊層結構:

PCB 的生產過程控制

采用平行光曝光機進行生產

因為非平行光是屬于點光源,發射的光是散射的光,因此,這些光線透過菲林底片進入感光干膜或其他液態抗蝕刻劑膜等是呈各種各樣角度曝光的,經過曝光顯影出來的圖形與底片上的圖形會有一定的偏差,而平行光是以垂直方向照射到感光干膜或其他液態抗蝕刻劑膜進行曝光的,因此,感光層上曝光出來的導線寬度會十分接近菲林底片上的導線寬度,這樣,可以得到更為準確的導線寬度,從而減少這種偏差對阻抗帶來的影響。

外層基銅選用薄銅箔

由于精細線路的迅速發展,薄銅箔已得到大量的發展并被全面使用,銅箔厚度已由早些年的 1OZ 走向 1/2OZ 為主,而且早也開發出 1/3OZ 和 1/4OZ,甚至更薄的如 1/7OZ 銅箔。因為較薄的銅箔厚度有利于制造和控制導線寬度及導線的完整性,從而有利于保證阻抗控制精度。由于客戶對外層銅厚要求為 1OZ, 因此,對于該四層板壓合時外層我們選用了 1/3OZ 銅箔進行壓合,再經過后面的電鍍后即可達到客戶表面銅厚 1OZ 的銅厚要求,這樣既滿足了客戶表面完成銅厚的要求,又有利于蝕刻時對導線寬度均勻性的控制。

采用銅箔通電加熱壓機層壓

層壓機的加熱方式有電加熱和蒸汽加熱兩種,而我公司所使用的是意大利 CEDAL 公司采用 ADARA 技術生產的多層真空壓機,該系統利用成卷的銅箔環繞著半固化片及內層板的疊層一層一層疊板,在層壓機內對銅箔通電,達到加熱的效果,溫度分布,整個疊板的溫度分布可到達 177±2°C,由于加熱快,溫度分布均勻,壓合過程中樹脂流動性比較均勻,層壓出來的板的板厚平整度可達到±0.025mm,層間介質層的厚度比較均勻。

采用整板電鍍進行生產

為了獲得比較 均勻厚度及寬度的導線以保證阻抗在規定的公差范圍內,PCB 在經過孔化后是直接采用全板電鍍生產的,其中電流密度進行適當降低 . 由于 PCB 在經過孔化后直接進入全板電鍍,在一定的鍍液條件下,整板的制板面上接受的是均勻的電流密度,因而整個板面及孔內的銅厚是比較均勻的,這樣有利于控制面銅厚度及導線寬度的均勻度(因為不均勻的銅厚度會對蝕刻均勻性方面帶來不利),從而有利于對 PCB 特性阻抗的控制及減少其的波動性。

其他方面

當然,為了滿足客戶 50±5%Ω(50±2.5Ω)的阻抗控制要求在蝕刻線路,絲印綠油等方面也應加以控制,以確保導線寬度及導線表面綠油層厚度的均勻性。

PCB 的阻抗測量

阻抗測量通常使用時域反射計 (TDR) 來完成,TDR(時域反射計)已成為測量印刷電路板上的特性阻抗的既定技術。對于測量阻抗要求精度為±5%的特性阻抗來說阻抗測量也是非常重要的,一定要確保測量的正確性,否則會導致阻抗合格的板件誤測為不合格。

測量前采用可跟蹤的阻抗標準進行校正

因為用于阻抗測量的 TDR 是高精度的 RF 測量工具,在測量過程中,TDR 測量要求在跡線前端與后端 DC 條件相同的環境下進行的,由于大多數的阻抗 COUPON 都未端接,因而最好采用經過可跟蹤標準校正的參考空氣管路。使用高精度負載電阻校準 TDR 可以將阻抗測量誤差減少。

測量時切不可將手放在阻抗 COUPON 上

將手或手指放在阻抗 COUPON 上時其表面的阻抗結構發生了變化,其結果導致測量的阻抗下降,為此,測試人員在進行測試過程中不可將手或手指放在阻抗 COUPON 上。

測試時采用固定的測試夾具將阻抗 COUPON 固定測試

一般測試阻抗時常的做法是將阻抗 COUPON 直接放置在工作臺面上進行測試,這都會影響測量的結果,因為工作臺面具有它本身的絕緣常數,阻抗 COUPON 如果與工作臺面直接接觸,得到的阻抗測試結果都會偏低,當然,對于阻抗控制精度要求不是很嚴的情況下尚可,而對于測試類似測量阻抗要求精度為 ±5%的特性阻抗時就應該采用固定的測試夾具將阻抗 COUPON 固定測試。

測量時檢查 RF 線纜和探針磨損

RF 線纜和探針的使用壽命有限,用戶在使用過程中會磨損,一旦 RF 線纜和探針破損都會影響阻抗測量結果,因此, 測量時檢查 RF 線纜和探針磨損,以保證確保測量的正確性 .

其他方面

當然,為了保證測量的準確性,在測量過程中要求測試區域附近的移動電話關閉,在測量中要求 TDR 阻抗測試探針與阻抗測試 COUPON 接觸保證良好等。

結果與討論

以下是采用 TDR 測試系統測試該板的阻抗測試結果,從結果可看出該板所測試的阻抗都在 47.5∽52.5Ω之間,即完全滿足客戶 50±5%Ω(50± 2.5Ω)的阻抗要求 . 因此,可看出對于客戶±8%甚至±5%的阻抗控制精度要求只要在生產前采用計算精度比較高的軟件進行較為準確的模擬預測,結合模擬預測的結果對相應的一些參數做適當調整,在生產過程中對重點工序加以特別的控制,同時,測量時確保測量的正確性,還是可以達到的。

審核編輯黃宇

-

pcb

+關注

關注

4317文章

23007瀏覽量

396311 -

阻抗

+關注

關注

17文章

940瀏覽量

45822 -

信號

+關注

關注

11文章

2780瀏覽量

76629

發布評論請先 登錄

相關推薦

Agilent安捷倫4294A 阻抗分析儀

Cadence Allegro 17.4PCB阻抗分析功能操作說

PCB電路板的阻抗工藝中控制要點

PCB阻抗設計12問,輕松帶你搞懂阻抗!

PCB設計阻抗不連續的原因及解決方法

pcb阻抗測試方法有哪些 影響PCB阻抗的六大因素

變頻器閉環控制速度控制精度一般是多少?

關于如何控制PCB的控制走線阻抗?

PCB阻抗控制精度的分析

PCB阻抗控制精度的分析

評論