1、NVH 性能開發的挑戰

NVH 性能開發面臨的挑戰眾多,其中最為重要的就是成本和開發周期的挑戰。

在節省成本方面,近年來汽車行業整體下行,競爭日益激烈,對整車開發成本的控制也日益嚴格;隨著每個零部件成本目標的嚴格控制,NVH 設計方案要求越來越精準。消除 NVH 后期整改造成的模具重新開發、工藝裝備重新排布等浪費問題對節省 NVH 開發成本具有重要的意義。

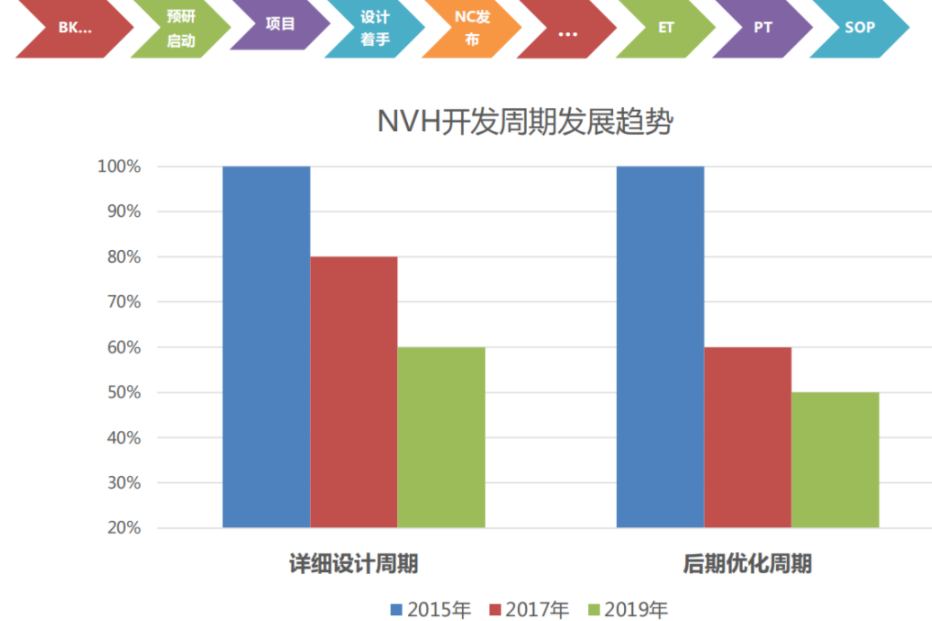

NVH 性能開發過程也面臨著周期性的挑戰:整車開發周期不斷縮短,從 36 個月縮減至 24 個月;詳細設計階段仿真分析和優化的周期壓縮;ET 至 SOP 實車階段 NVH 問題排查和整改的時間大大減少。

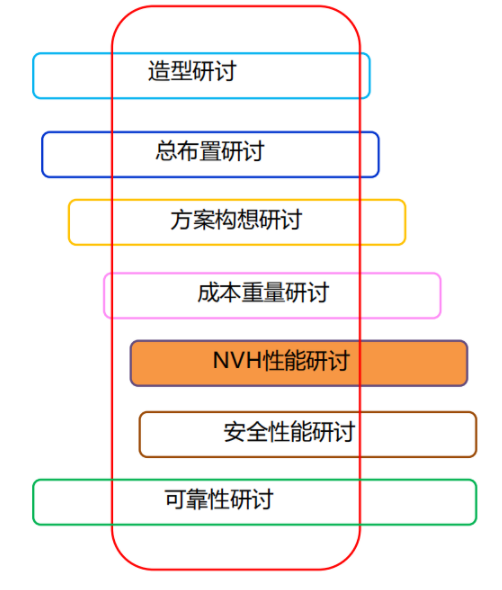

為應對更短周期、更低成本的整車開發,需要將 NVH 開發工作的重心再往前移,前移到概念策劃階段,減少設計和實車階段的返工;提升 NVH 分析和設計方案的精準度,實現 NVH 的精細化開發;建立和完善整車級仿真分析能力,在早期對目標進行準確預測。

2、NVH 開發前置的具體策略與方法

NVH 業務前置的具體舉措

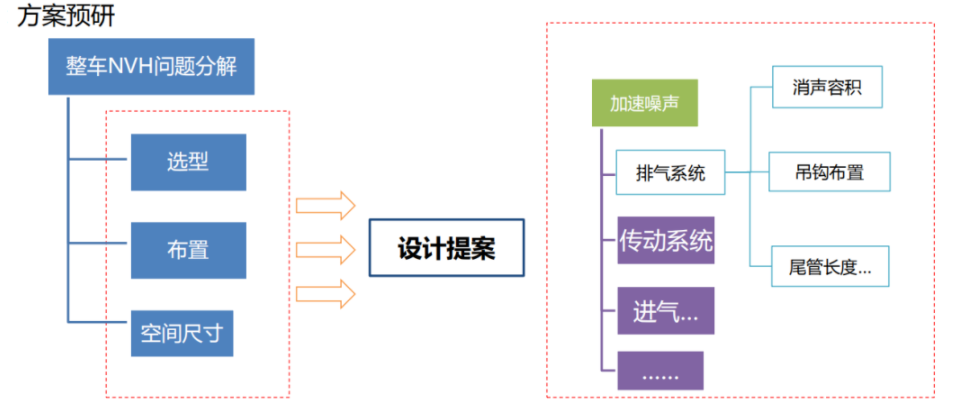

設計提案:在產品設計之前,考慮對 NVH 性能的影響,對產品結構的選型、布置、尺寸空間等向產品部門提出設計建議,作為設計的參考;

應用階段:方案預研

設計提案:選型類提案 - 輪胎型號參數選取

(1)不同扁平率的輪胎選擇

(2)不同扁平率對輪胎振動特性影響;

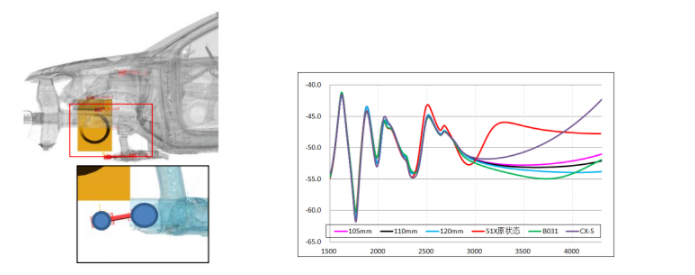

設計提案:選型類提案 - 副車架選型

換代車型前后副車架與車身連接形式,剛性連接、柔性連接;

前后副車架連接形式對整車 NVH 性能的影響識別;仿真 or 試驗

前后副車架柔性、剛性方案適用性分析。

| 柔性連接方案 | 剛性連接方案 | |

| 前副車架 | 對 150Hz 左右 路噪影響較大, 其它頻段基本 沒有影響; | 更利于操穩與加 速性能; |

| 后副車架 | 對路噪多個頻 段影響大,有 效降低路噪水 平; | 利于操穩; |

| 選型方案 | 結合仿真驗證,確認:前副車架采用剛性連接方案;后副車架采用柔性連接方案; |

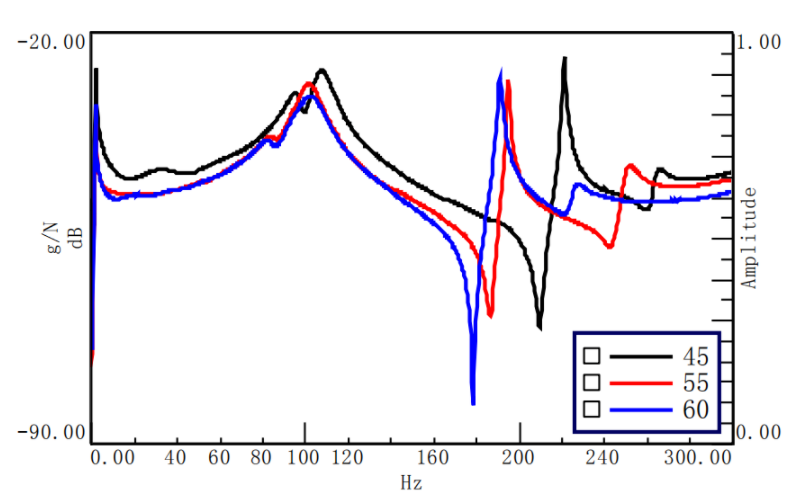

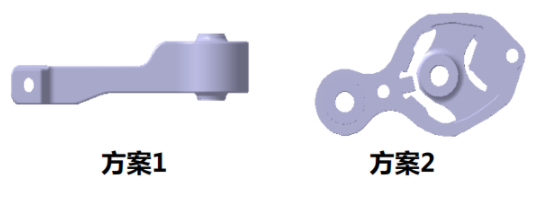

設計提案:后懸架拉桿布置

????????????????????

????????????????????

| 拉桿結構形式 | 拉桿長 (mm) | 拉桿模態(Hz) | 拉桿模態(Hz) |

| 車型 1(橫置) | 220 | 7.3 | 110 |

| 車型 2(橫置) | 187 | 11.6 | 148 |

| 車型 3(豎置) | 75 | 77.4 | 230 |

| 設計車(豎置) | 110 | 34.1 | 201 |

| 設計車(豎置) | 120 | 28.5 | 195 |

表:不同方案對指標的影響

| 方案 1 | 方案 2 | |

| 優點 | Z 向隔振好 | 拉桿模態高 |

| 缺點 | 拉桿模態低 | Z 向隔振差 |

| 適用于 | 利于怠速振動 | 利于加速轟鳴 |

表:不同方案對 NVH 性能的影響

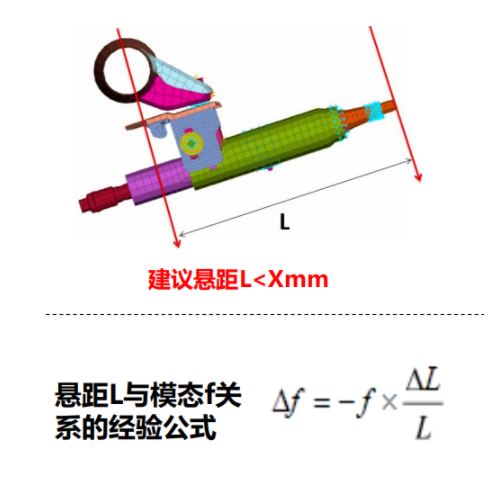

設計提案:布置類提案 - 轉向系統布置

| 拉桿結構形式 | 原狀態 | 懸距縮短 30mm | 模態變化 |

| 車型 1 | 36.8HZ | 39.6Hz | 2.8Hz |

| 車型 2 | 36.9Hz | 40.2Hz | 3.3Hz |

表:仿真驗證分析

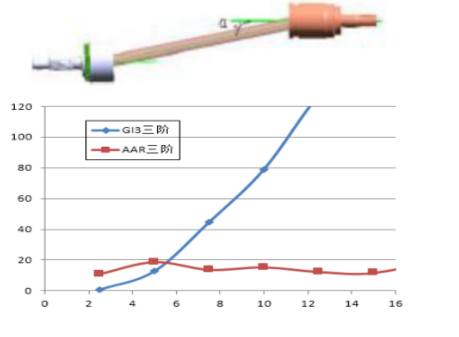

設計提案:布置類提案 - 驅動軸角度布置

普通節型驅動軸,夾角在大于 X 度時滑移力開始突變。因此驅動軸夾角需控制在 X 度內,或采用高成本的節型, 如 AAR 節型。

| 測量值 | 測量空載 | 測量半載 | 測量滿載 | 節型 |

| 車型 1 | 6.8° | 5.5° | 4.8 | GI |

| 設計車 | 設計空載 | 設計半載 | 設計滿載 | 節型 |

| 車型 1 | 4.97° | 設計半載 | 2.51° | GI |

圖:不同方案對指標的影響

設計提案:布置類提案 - 進氣系統布置

概念仿真:基于基礎車,根據初版收集構想,完成設計方案的概念模型及性能仿真驗證;

應用階段:設計構想

圖:怠速振動概念仿真:利用基礎車車身振動作為邊界, 仿真方向盤振動,并識別問題區域。

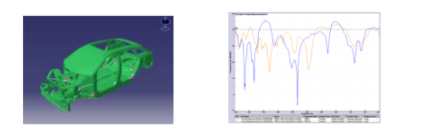

圖:鼓噪路噪概念仿真:利用基礎車的變形車身 配合底盤預研方案,識別路噪問題,并驗證初版襯套效果。

圖:中高頻結構輻射噪聲概念仿真:電機及減速器臺架振動為邊界,利用底盤感念方案配合基礎車車身傳函測試數據,對電機 / 減速器低階結構輻射噪聲進行仿真,評估方案可行性及問題點。

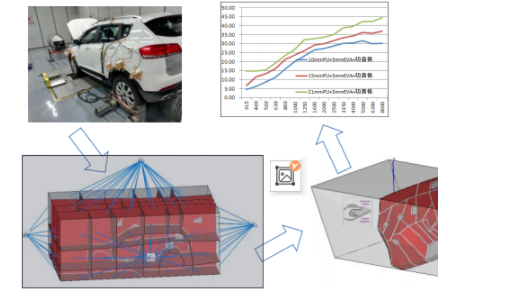

圖:聲學包概念仿真:利用基礎車或標桿的聲源為邊界,將整車聲學 包目標分解到各系統,并驗證不同聲學包方案對系 統性能的影響,確定最終設計方案。

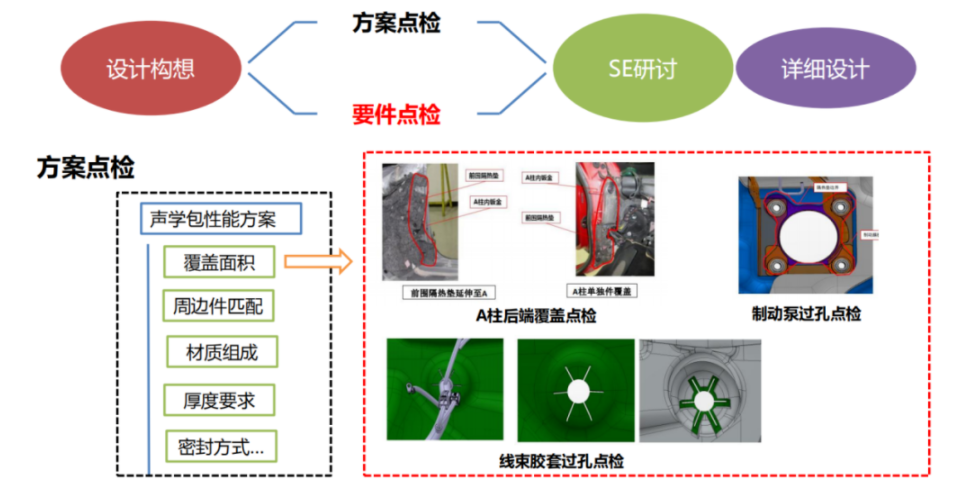

方案點檢:對一些固化的、要件式的設計要求及方案進行點檢確認;

應用階段:設計構想、詳細設計

SE :Simultaneous Engineering 同步過程;

應用階段(設計研討):設計構想、詳細設計

所謂 SE 研發?從研發的初期階段開始,全體相關部門參加,同時實施研討,將各部門的所有要件都落實到計劃中, 不發生返工, 制作完成度高的圖紙 。

同時進行 Simultaneous 進行

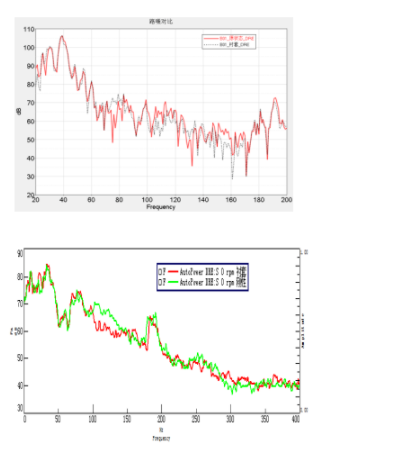

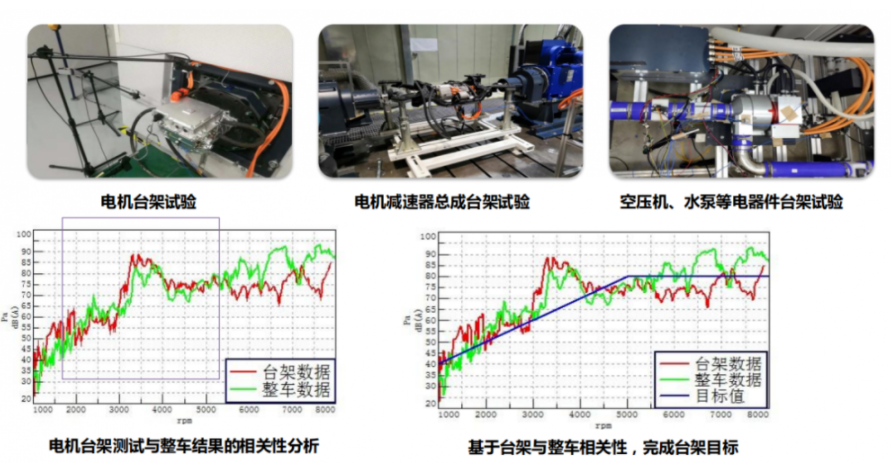

臺架測試:通過分析總結基礎車電機、電機減速器總成、空壓機、水泵等電器件臺架及整車測試數 據,建立臺架與整車性能的相關性,以此制定設計車的臺架 NVH 目標,將 NVH 問題控制在臺架階段;

應用階段:設計構想、詳細設計。

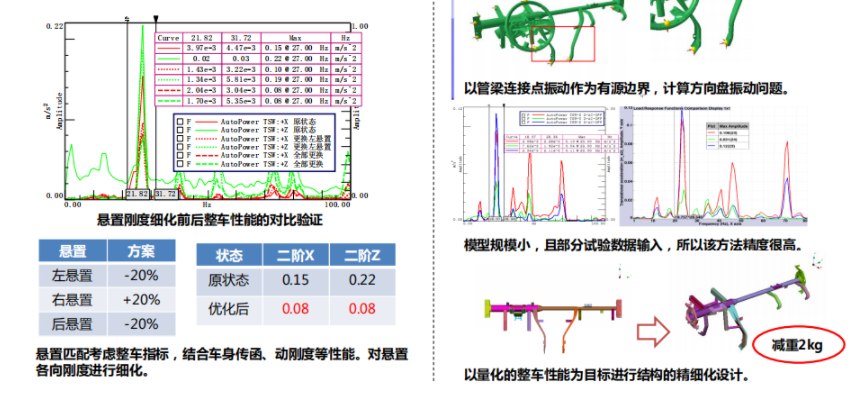

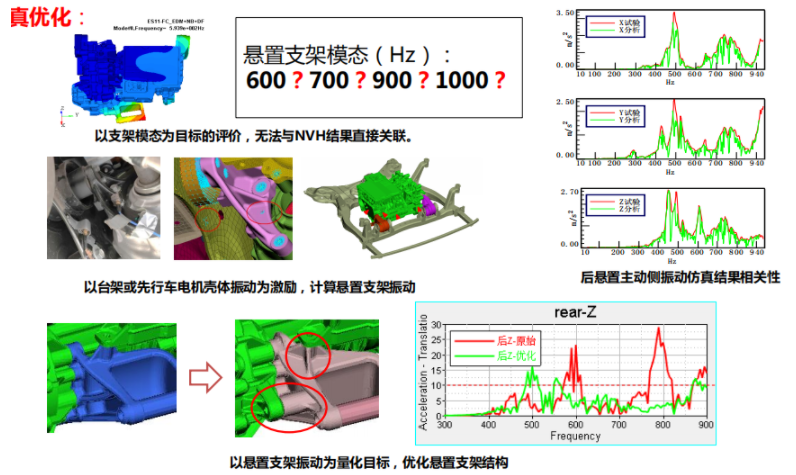

系統優化:結合激勵源和響應目標要求,通過仿真分析實現系統或部件設計參數的最優設計,不同于傳統的系統、零部件 NVH 指標的仿真分析;

應用階段:設計構想、詳細設計

懸置支架仿真優化:

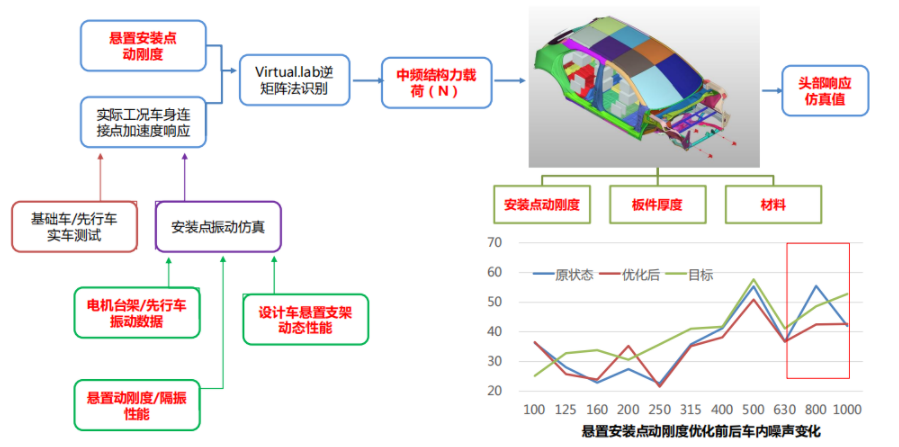

整車響應仿真:搭建整車仿真分析模型,輸入路面、動力總成、外部流場等激勵,分析車內路噪、動力總成噪聲、風噪等響應,對 NVH 一級目標進行分析預測,并對設計參數進行優化。

3、小結

為了提高 NVH 開發質量,滿足成本遞減、周期縮短的整車開發需要,NVH 開發重心不斷前移是今后 NVH 工作重要方向。

建立前期 SE 的組織和流程,將 NVH 的設計要求在概念方案階段輸入給產品設計部門,作為零部件詳細設計的參考。需要建立 NVH 精準化分析和精細化方案設計的能力,建立和完善整車級仿真分析能力,在開發前期對 NVH 目標的達成進行準確預測。由此才能提高 NVH 開發質量,做到成本降低,周期縮短。

編輯:hfy

-

減速器

+關注

關注

7文章

390瀏覽量

23219 -

NVH

+關注

關注

2文章

61瀏覽量

10085

發布評論請先 登錄

相關推薦

適用于 Microsemi? RTG4? FPGA 的 TI 航天級電源解決方案應用手冊

適用于TI超聲AFE的模擬時間增益控制(ATGC)解決方案

適用于模擬輸出模塊的雙極Fly-Buck-Boost解決方案

PMP21611.1-適用于儀表組應用的汽車前端電源 PCB layout 設計

TIDA-020012-適用于車內照明的汽車像素化頂燈 PCB layout 設計

適用于汽車電子的NVH 開發設計方案解析

適用于汽車電子的NVH 開發設計方案解析

評論