固定比率的高效率降壓及升降壓轉換器增大工作范圍、延長持續時間并提高有效負載。

可通過對供電網絡 (PDN) 的優化設計,提高移動機器人的工作范圍、生產力和靈活性。由于電池電源電壓的變化以及各種各樣的負載,其可能是諸如大功率 AI 計算系統、電機驅動器、傳感器、通信系統、邏輯電路板和處理器等典型系統的一部分, 因此這種 PDN 中有復雜的電源系統設計和架構注意事項。此外,在開發使用大功率開關穩壓器的密集系統時,也會自然而然地產生EMI 注意事項。因此,robotics 電源系統面臨許多獨特的挑戰,需要全新的方法來應對。

使用 Vicor 高密度、高性能電源模塊的模塊化PDN設計方法可應對這些挑戰。了解基本工程原理以及超級計算應用的經驗,探索如何利用 Vicor 固定比率電源轉換器寬輸入范圍的高效率 零電壓 (ZVS) 降壓或升降壓穩壓器來提高高級機器人電源系統的性能和設計靈活性。

要考慮的兩種方法:

1.在高達75V的供電網絡中,依據 IEC 的 110VDC SELV(安全超低電壓)范圍內使用寬輸入電壓范圍的降壓及升降壓穩壓器。這允許低電壓機器人功率轉換級比它們的隔離DC-DC對應級小,和/或適應在更大或更小平臺上使用的更高或更低電池電壓。

2.使用固定比率轉換器來有效提高或降低電源電壓,并在相同的PDN內增強其動態響應能力,或使其適應更高電壓的電源。

這兩種電源拓撲的各種供電網絡架構可為設計人員實現符合其設計目標的移動系統提供多種選項。

模塊化方法的尺寸、重量及性能優勢

為高級機器人設計電源系統時,針對每個所需的負載電壓簡單地重復使用可靠的DC-DC轉換器極具誘惑力,因為這種需求以全新的有效載荷形式出現,無論是為LIDAR、GPU、伺服驅動器供電,還是為LED探照燈等恒流負載供電,都是如此。不斷發展的系統復雜性也適時表明了需要對電源需求和架構進行更全面的了解。為使用最新電源轉換器技術設計電源系統提供了顯著的尺寸、重量、性能及成本優勢。只有在負載容限范圍大、電池電壓范圍窄以及隔離層數量少的情況下,在最大功率持續時間短以及待機時間長的系統中,這些優勢才會增加。使用更高效率的更新非隔離降壓或升降壓轉換器,即使輸入電壓高于24,也可提高整體系統性能。

固定比率轉換器支持低阻抗路徑和快速瞬態響應。這些產品的智能布置有助于電機驅動器等負載快速提取電流,消除了穩壓DCDC 變換器固有的響應延遲,以及長距離低壓線纜上的壓降。

這兩種方法都能實現本文將探討的全新架構解決方案。

探索典型的機器人系統需求

考慮兩個機器人平臺,它們的電池電源和各種高功率負載如圖1所示。為了簡單起見,該電池可作為第一款支持15-S LiFePO4和57V浮動電壓的電池,就像用于帶操作器或其它伺服驅動器的越野“最后一英里”送貨機器人一樣;與基于24V或48V的系統相比,57V可提高能量密度。想象一下,如果還要求在一個更大的平臺上安裝相同或更強大的“大腦和肌肉”,比如自動駕駛卡車或帶 200-S 電池(支持770V浮動電壓)的收割機機器人,或者從頭設計,該怎么辦。

圖 1:這兩個機器人平臺的規模 大不相同,但它們的供電網絡卻有很多共同之處。模塊化方法有助于高度靈活地完成初始設計,通常能加速交付后續電源系統設計。

負載要求如下:

? 有發電功能的 48V 和/或 24V 伺服驅動器

? 12V GPU 及 CPU 電路板、50A 以上的電流

? 電流為幾十安培的 5V 和 3.3V 電軌

? 其它外設所需的任何較低功耗的輔助電壓

從負載需求反向推理,可構建一個電源樹,展示如何產生每一組所需的電壓(圖 2)。這種方法可幫助設計人員優化設計中的穩壓級、隔離級及變壓級數量。這可減少與不必要復雜架構、噪聲、穩定性問題及不良壓降有關的損耗,帶來一個可擴展、通用的簡單高效電源解決方案。

圖 2:由 11VDC SELV(安全超低電壓)電池或 770V 較大車輛電池(降壓至大約 48V)供電的較低電壓電源供電網絡。

低壓電源:高效率、寬輸入范圍的降壓和升降壓轉換器

從24或57V電池等超低電壓電源供電時(圖 2),所有負載通常都連接至電池負極,無需隔離式 DC-DC 轉換器。更好的設計將采用現代高壓降壓轉換器,在低待機功耗下提供96 ~ 97%的效率,延長電池使用壽命。如果輸入輸出電壓比允許降壓轉換器在占空比最有效點附近工作,共模 EMI 噪聲就會非常小。在本示例中,最佳降壓工作需要將大約 57V 的電池電壓降至大約 12V。

許多基于 MOSFET 的硬開關降壓轉換器在使用24V以上電壓(而非較低的VIN)供電時,由于開關損耗,會出現過熱,其“97%的效率”是指定的。例如,從24V平臺升級到48V或57V時,開關損耗將呈指數級增長,而且與VIN成正比,產生的熱量顯著增加。降低開關頻率,不僅可降低損耗,而且還可最大限度降低接通時間問題,但這會增大輸出電感器及電容器的尺寸。

在這里,48V背板在其它高功率計算及汽車應用中的迅速采用,為同理改進機器人系統提供了模型。因此,一些制造商已針對超過48至12V的輸出將降壓轉換器的效率提高到真正的96 — 97%,而且對于低至2.5V的輸出而言,結果類似。

圖 3 從所提供的選擇的角度,顯示了在80%負載的相同條件下,使用40至60V輸入的幾款 600W、12V轉換器的典型效率、損耗和尺寸:

? 解決方案A:一款 ZVS 隔離式反激轉換器,是眾多設計人員開發時的共同首選

? 解決方案B:另一款ZVS隔離式反激轉換器,針對較寬輸入電壓范圍提供更高電壓的晶體管。這可能對覆蓋多個輸入電壓平臺非常實用

? 解決方案C:一款具有低開關損耗、無變壓器損耗的同步 ZVS 降壓轉換器

? 解決方案D:將 VIN 降低 ? 的正弦振幅轉換器 (SAC?)(一種固定比率DC-DC轉換器)。該解決方案由于其高帶寬和無穩壓原因,只需很少的存儲元件

? 解決方案E:一款與解決方案D相同的SAC解決方案與升降壓轉換器合封,增加了穩壓器損耗,但在40 - 60V的較窄輸入下,效率仍能與 ? 磚型DC-DC產品相媲美,盡管其尺寸僅為 1/16

圖 3:600W、48 - 12V 解決方案可擴展,包括所需的外部組件。(A) 2 個 36 - 75V、320W 隔離式穩壓模塊。(B) 3 個 43 - 154V、240W 寬范圍隔離穩壓模塊。(C) 4 個 30 – 60V、216W、18A 降壓轉換器。(D) 1 個 40 – 60V、750W 固定比率轉換器。(E) 1 個 40 – 60V、750W 升降壓 + 固定比率。使用生產單元測量的功耗。

對于比典型降壓轉換器在不降低開關頻率、增大體積,也不過多影響性能的情況下,能處理的更大的電壓差,可采用數據中心應用中常用的模塊化兩級DC-DC方案 (分比式電源) (圖 4)。36-75V升降壓穩壓器在效率為96-98%時,在97.8% 4:1電流倍增器(以下討論的固定比率轉換器)的輸入端設置精確的48V電壓,以實現更小的空間和高動態性能、高可靠性和高效率。可從電流倍增器的輸出獲得穩壓器反饋,改進穩壓。在60V以上選擇75V額定值,因為在電機驅動環境中,電源電壓可能會出現超過60V的峰值,如下文所述。

圖 4:由兩個轉換級組成的 720W(1kW 峰值)48 - 12V 降壓轉換器的示意圖。

固定比率轉換器:高性能電壓變壓/隔離

正弦振幅轉換器 (SAC?) 等固定比率轉換器,與降壓轉換器或隔離DC-DC轉換器相比,可提供最高的效率性能。顧名思義,它們以K=VOUT/VIN的固定比率將輸入電壓 (VIN) 轉換為輸出電壓 (VOUT),沒有對其進行穩壓。在沒有任何控制環路延遲的情況下,輸入電壓的任何波動都會導致按K縮放的輸出波動。

從概念上講,SAC轉換器的內部工作有三級:

1. 輸入側開關級,將DC輸入轉換為正弦信號。

2. 理想的變壓器級,按輸入端和輸出端的匝數比調節AC電壓/電流。

3. 輸出側同步整流器,將正弦變壓器輸出轉回DC。

通過在開關級使用零電流、零電壓開關 (ZCS/ZVS) 技術,可在固定比率轉換器中實現高達98%的效率,從而不僅可最大限度降低開關損耗,而且還可實現比硬開關轉換器高很多的開關頻率(通常在幾 MHz 范圍內)。隨后將按比例減少無功組件和 EMI 濾波器,這不僅可降低空間占用,而且還可顯著提高功率密度。

固定比率轉換器與AC變壓器類似,AC變壓器自身基本都是用于電網配電的固定比率轉換器。變壓器有助于在世界各地進行實際配電。采用比電源和負載電壓幾倍高的電壓來遠距離傳輸功率,明顯會降低在這些高電壓下傳輸的電流,這不僅產生了輕量級低成本的傳輸線路,而且還帶來了只有負載點附近低壓線纜的短時間運行。模擬跨越多個點,因為固定比率轉換器也可高效實現電池升壓的雙向工作/重新生成,為許多較高電壓負載供電,這實際可創建一個虛擬的較高電壓電池和/或傳輸線路。它還允許應用在高壓電池或母線中重新生成制動能量。固定比率轉換器不僅可輕松并聯,而且天生就能使用 Droop 均流方法,均流精度主要看每個并聯支路的阻抗。

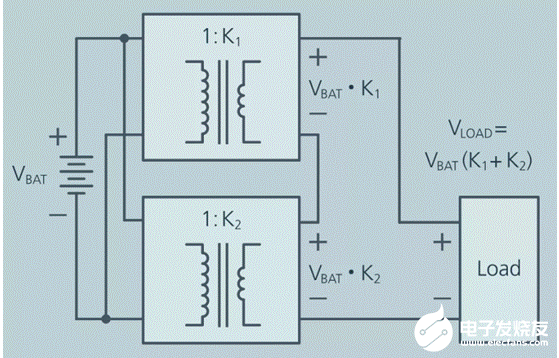

許多DC-DC轉換器等隔離式固定比率轉換器能夠與輸出串聯(圖 5),從電池生成多個獨立輸出,不僅無需在移動設備中提供輔助電池,而且還可在簡化機器人框架設計的同時,減少轉換器數量并減輕系統重量。例如,假設一款400V系統需要低阻抗12V及24V 電壓軌。兩款輸出串聯的隔離式 1:32 轉換器可能會通過使用串行連接或其中點創建兩個母線,帶來無限可能。

圖 5:輸入并聯、輸出串聯的隔離式固定比率轉換器,可疊加其輸出電壓。

阻抗反射可降低有效電源阻抗

固定比率轉換器從一次到二次反射阻抗,類似于聯網 AC 變壓器。這在機器人應用中非常有優勢,因為當阻抗在變壓器上反射時,其量級將按其轉換比的平方擴展。

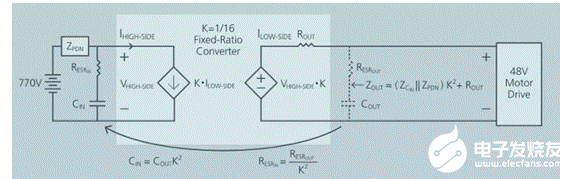

圖 6:阻抗反射可按K2 的因數降低有效電源的阻抗,從而可減少所需的電容。

即使在低電壓系統中,如最初示例中的兩個移動機器人,也可利用阻抗反射效應來最大限度提高儲能元件(如大型旁路電容器、EMI 濾波器和其它電路參數等)的效用。考慮在大型機器人框架間配送高電壓,然后將其轉換為低電壓用于諸如伺服驅動器或人工智能處理器等高動態負載的 770V 自動駕駛汽車系統:從負載角度回顧電源,除了所有配電阻抗外,電池阻抗似乎都會遠遠低于實際阻抗。

使用K=1/16固定比率轉換器 (BCM4414) 將 770V 電池電壓轉換為大約48V時,其結果是降低電源阻抗,因此輸入電容降低了 256 倍,如圖 6 所示。鑒于RESR、額定電壓、使用壽命和性能,這種輸入電容器的物理尺寸只是等效輸出電容器尺寸的一小部分,而等效輸出電容器的尺寸與轉換器本身的尺寸相當。使用穩壓DC-DC轉換器,這在一定程度上是可以實現的。與固定比率轉換器相比,這些轉換器的穩壓環路的帶寬要低很多。這些相關延遲加上與許多轉換器斷續導電模式相關的延遲,有效增加了其阻抗,限制了相關作用。

對于這些高度動態的強大負載,降低電阻及電感阻抗,可改善動態與靜態性能。電機通常使用具有高瞬態電流變化的高頻率脈沖驅動,因此明顯的電源阻抗將使在其終端提供的電壓和電流失真。同樣,廣泛PDN內的寄生電感會限制提供給電機繞組的電流,從而限制轉矩。

機器人應用注意事項

輕量級低阻抗線束的穩定配電網絡

隨著電源需求的增加,由于以上原因,我們需要將簡單的原理用于配電路由及線束,利用所討論的轉換器探索更高電壓的配電(轉換至接近負載的負載電壓),以便較低電流減少配電損耗、(動態)壓降以及EMI干擾。此外,低電感布局與布線(利用在相鄰 PCB層上提供密閉環路、雙絞線或路由的磁場抵消)可能也有幫助。轉換器一般需要其電源的AC阻抗比負載阻抗(達到其控制環路的帶寬)小10倍,特別是在動態負載限制壓降時,如圖8示例所示,這符合穩定性分析的Middlebrook標準。因此,在優化安培容量的線規時,其AC阻抗可通過在轉換器的輸入端提供適當大小的電容器來降低,也可降低較長線路運行時的AC流耗和干擾。

效率和電池使用壽命

在電池使用壽命方面,DC-DC轉換器的損耗似乎可以忽略不計,因為這些損耗通常比其負載低一個數量級,但當相關負載處于睡眠模式時,它們可能會欺騙性地以空載損耗的形式累加。正如所有數據表顯示的那樣,基于變壓器的DC-DC轉換器在啟用運行其控制并磁化/消磁主要開關變壓器時,通常會消耗大量的電源;它們可以輕松累加至其全部電源容量的0.5-1%。一些穩壓轉換器在空載時功耗甚至更大,因此需要(或構建)一個為最大負載百分之幾的預加載來穩定輸出。

不需要時,禁用這些轉換器及其負載,可能是一個很好的選項,但即使禁用,功耗可能也會很大。

盡可能少選基于變壓器的轉換器,理想情況下每個隔離層都需要一個,然后再部署降壓或升降壓轉換器,為相同的返回路徑提供額外的輸出,這樣可相應減少空閑損耗。

由于采用脈沖跳變或更高級技術,許多降壓或升降壓轉換器的靜態電流都以毫安為單位。

固定比率還是穩壓轉換?

如果負載的輸入電壓范圍等于或大于電源的輸入電壓范圍,固定比率轉換器由于其尺寸、效率和性能原因,可能是最好的選項。

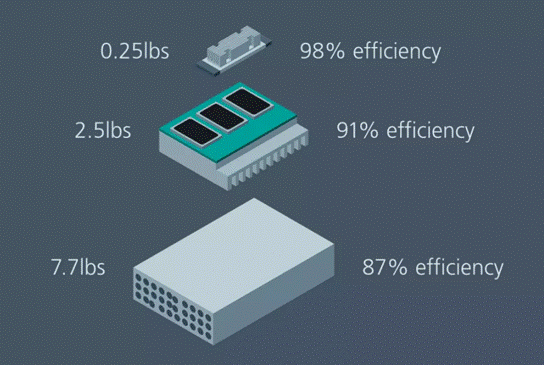

一個770-48V1.5kW固定比率轉換器(圖 7)的損耗大約是一個穩壓DC-DC正向轉換器損耗的1/2 - 1/3,因為穩壓DC-DC正向轉換器有穩壓級,在變壓器中有額外的損耗。一個不太合適但很實用的比較是,之前從車輛AC發電機提供相同驅動的AC-DC轉換器,整流器和典型PFC升壓級會產生額外的損耗。這進一步說明了在建筑物、大型設備或機器人車輛中使用DC電網的優勢。后兩項最新開發相比之下分別可達94%和91%,但固定比率轉換器沒有相同的穩壓功能或相關損耗。

圖 7:(從上到下)K = 1/16 帶散熱器的固定比率轉換器、一款帶散熱器、在市場上提供的穩壓 DC-DC 轉換器陣列,以及一款以發電機為導向的 AC-DC 轉換器(風扇散熱)。

高動態負載

直接從電池給電機驅動器供電時,電池及線纜阻抗會導致壓降,而且這些阻抗也會限制電流。壓降和電流限制都與線規和負載距離電源的距離有數學關系。

使用固定比率轉換器降低負載位置出現的有效電源阻抗,但這也會提高轉換器位置出現的、最終將出現在電源位置的峰值電流。為防止過流及短路故障,在轉換器中構建的保護可能會由高動態負載觸發,設計時應加以考慮。

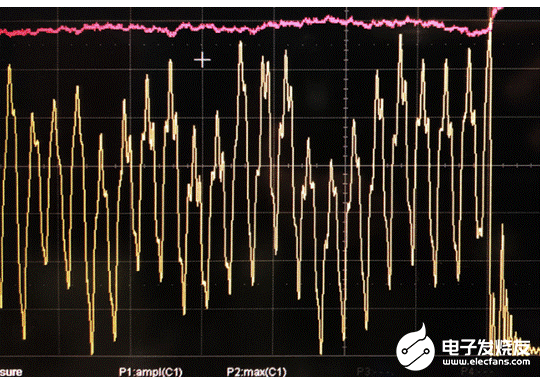

例如,如圖8所示、為4個35A、K=1/16固定比率轉換器供電的770V輸入電壓和電流(如圖7所示)。將圖6作為框圖,ROUT=3.5m?、ZPDN=10?(包含可忽略的電池阻抗),為48V電機驅動器供電。

將轉換器布置在電機驅動器附近,使其僅在10/256=約40m?時,出現10?阻抗源,共 43.5m?,包括無48V線纜的ROUT。源出的峰值電流為14.7A,因為除了平均電流外,低阻抗轉換器還提供PWM電流峰值,需要將其指定為4 - 5A的更高峰值電流容量。

圖 8:(左)20ms/div 的 770V 輸入端的示波器圖像、在 100V/div 時為【紅色】、2A/div 的電流【黃色】,通過一個 6kW【峰值 8kW】固定比率轉換器加速 48V 電機,顯示加速步驟和 PWM 脈沖;(右)100μs/div 的峰值詳細信息。

圖9是阻抗反射的作用。在輸出端使用一個10μF、30m? RESR輸入電容器,而不是龐大的10mF、3m? RESR電容器。這將電源線上的輸入紋波電流從11降到了1AP-P,大大降低了AC阻抗從10?降至大約1?帶來的損耗。通過小型輸出LC濾波器將峰值電流降至 9.75A,高于轉換器8.75A的連續電流限制,但完全在14A的短期電流限制范圍內。

圖 9:40A/div 時,轉換器輸出為 180APK(黃色);2A/div 的輸入電流(藍色)。通過輸入端布置的電容減少紋波。(左)20ms/div(右邊)0.1ms/div.

電容性負載

啟動時,電機驅動器和計算電路板充當大電容負載。計算卡可能有大量的板載降壓轉換器,每一個都配有大容量輸入電容器和/或額外的LC濾波器。為其供電的DC-DC轉換器需要有一個指定的容許外部負載的寬范圍電容,或者在后面布置某種形式的預充電電路,以支持大電容負載,這是使用固定比率轉換器為電機驅動器供電經常出現的情況。

此外,這也是設計后期經常忽視的項目。一些穩壓器,特別是升降壓穩壓器,也針對電池充電進行了精心設計,支持單獨的電流控制環路和/或可調軟啟動時間,允許它們與海量負載電容聯用。

能源再生與輸入電壓注意事項

在動態運行或制動時,電機驅動器可作為發電機 (8)。在我們的57V示例中,主電機驅動器的再生反向電流將通過連接線束給電池充電,沿著路徑提高其電壓,使其與相關阻抗成比例,可能會達到60V以上。隨后,任何由它供電的DC-DC轉換器的電壓都不要額定為通用60V,而是更高。

此外,圖6中的原理圖也適用于其中由雙向轉換器為這種電機驅動器供電的配電網絡,如圖8中的示例所示。再生能量可通過該轉換器提高與ZOUT成比例的低電壓及高電壓端電壓。如果轉換器為單向,這種再生能源就會被阻塞,只能給輸出電容器COUT充電。因此,再生能源及其產生的電壓上升應該受到限制,如果可能的話,應保持在轉換器和COUT的最大輸出電壓規范范圍內,也可實施一個制動電路來吸納該能量。

為了優化性能,擴大工作范圍并提高生產力和靈活性,我們鼓勵機器人系統設計人員繪制其應用的電源樹,權衡不同類型的轉換器組合及PDN設計策略。在整個平臺上配送較高電壓并在負載點附近 將其變為所需的電壓,非常有優勢。

創造性地使用Vicor高密度、高性能固定比率轉換器模塊和降壓和/或升降壓穩壓器模塊,可通過高效輕量級的供電為每個負載實現最佳性能。將這些技術結合起來,就可對具有適度寬輸入范圍的高效率、非隔離式終端功率級執行標準化。這些可通過配置適當傳輸比的固定比率轉換器連接至較高電壓電池架構。

編輯:hfy

-

供電網絡

+關注

關注

0文章

15瀏覽量

7470

發布評論請先 登錄

相關推薦

智能移動機器人系統方案指南

【書籍評測活動NO.51】具身智能機器人系統 | 了解AI的下一個浪潮!

智能移動機器人系統的用途和市場趨勢

ROS讓機器人開發更便捷,基于RK3568J+Debian系統發布!

機器人神經網絡系統的特點包括

Al大模型機器人

基于FPGA EtherCAT的六自由度機器人視覺伺服控制設計

OLogic與Vicor合作采用模塊化方案為機器人構建供電網絡

基于飛凌嵌入式RK3568J核心板的工業機器人控制器應用方案

智能變電站智能集中控制系統及軌道機器人集成設計解決方案

智能座艙主流音頻架構設計方案

探索典型機器人系統供電網絡架構設計方案

探索典型機器人系統供電網絡架構設計方案

評論