作者:John Mookken,Udaykumar Vangaveti

近年來,電動汽車(EV)的銷售增長對功率半導體模塊產(chǎn)生了巨大的需求。電源控制單元(PCU)是EV中的主要子系統(tǒng)之一。它由電源模塊(當前為大功率IGBT),電容器組和柵極驅動器以及許多其他組件組成。大多數(shù)電動汽車或混合電動汽車(HEV)制造商都在使用大功率IGBT模塊,該模塊約占功率控制單元成本的40%。新型先進的電動汽車需要功率密度高,可靠性高且成本較低的電源模塊。

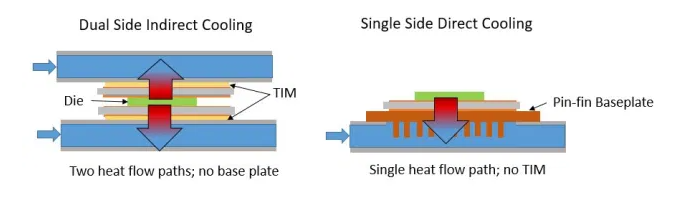

圖1:底部帶有針狀鰭片結構的單側直接冷卻6-pak模塊(左)與安森美半導體的新型VE-TracTM雙側冷卻半橋模塊(用于電動牽引驅動器的雙電源模塊)相比。

設計人員在PCU中使用電源模塊時面臨的一大挑戰(zhàn)是弄清楚如何冷卻電源模塊。冷卻電源模塊的最常用方法之一是直接冷卻具有集成針腳-翅片結構的6-pak模塊。但是,采用半橋配置的新型電源模塊可在模塊的兩側進行間接冷卻(請參見圖1中的比較)[1]。通過直接冷卻,冷卻介質(例如50/50的水/乙二醇混合物)與功率模塊直接接觸。通過間接冷卻,模塊將連接至密封的散熱器,該散熱器將通過液體進行主動冷卻。液體未與模塊直接接觸(請參見圖2中的插圖)。但是對于間接冷卻,必須在散熱器和模塊之間使用熱界面材料(TIM)。TIM的導熱性不如金屬,因此在從半導體器件到液體冷卻介質的熱流路徑中會產(chǎn)生“阻塞點”。如果模塊直接冷卻,則無需TIM。不難發(fā)現(xiàn),如果所有條件都相同,那么直接冷卻比間接冷卻是一種更好的冷卻模塊的方法。

圖2:圖示了直接冷卻和間接冷卻的電源模塊的熱流路徑。

但是,如果電源模塊提供雙側冷卻,則它的面積大約是與冷卻器接觸的面積的兩倍。這產(chǎn)生了從半導體器件到冷卻液的兩條熱路徑。這自然會引出一個問題,即哪種方法更好?對于相同尺寸的半導體器件,最好采用雙面間接冷卻還是單面直接冷卻?

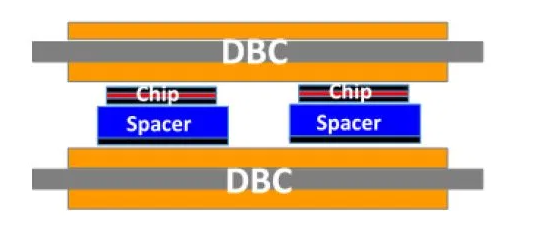

雙面冷卻模塊的基本結構和示意圖如圖3所示。DSC(雙面冷卻)模塊在主IGBT芯片上配有溫度感測二極管和電流感測IGBT。該溫度感應二極管的目的是監(jiān)視IGBT的結溫,而電流感應IGBT用于測量開關期間的芯片電流。

圖3:半橋雙側冷卻電源模塊的基本內(nèi)部結構

使用熱雙界面方法(TDIM)[2],可以從結構函數(shù)分析中提取熱堆疊中每一層的熱阻。由于DSC模塊的結構,這是進行測量的唯一實用且最簡單的方法。

DSC模塊的直接鍵合銅隔離(DBC)陶瓷基板由Al2O3制成,大型金屬墊片提供了機械支撐,并提供了更好的IGBT和二極管散熱性能。安森美半導體的新型VE-TracTMDSC模塊具有750V的阻斷電壓能力和800 A的連續(xù)集電極電流。模塊的最大連續(xù)結溫為175°C。由于模塊不是傳統(tǒng)的硅膠填充設計,而是使用硬質環(huán)氧樹脂模塑料且不包含引線鍵合,因此這是可能的。DSC模塊的雙面冷卻散熱器如圖4所示。

圖4:定制的散熱器,設計用于分隔入口流以冷卻電源模塊的兩側

該雙面散熱器的頂部和底部均采用Pin Fin結構,這大大提高了DSC模塊的熱性能。為了減少系統(tǒng)中的壓降,刪除了模塊之間的針翅結構。

DSC模塊采用半橋配置,由IGBT和面積分別為231 mm2和116 mm2的反并聯(lián)快速恢復二極管(FRD)組成。為了進行這項研究,選擇了來自不同批次的幾個DSC模塊。

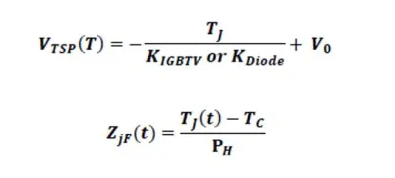

將DSC模塊安裝到液體冷卻的散熱器上,模塊兩側均帶有熱界面材料(TIM),將1 NM的夾緊扭矩施加到散熱器的固定螺釘上,以確保模塊與散熱器之間的良好熱接觸。選擇的TIM材料是霍尼韋爾PTM 7000,它是具有6.5 W / mK導熱率的相變材料。在高于45°C的溫度下,TIM材料的接觸電阻較低,這可以通過加熱水冷套管來實現(xiàn)(在60°C下從外部(包括DSC模塊)放置1小時。TIM材料在60°C時從固態(tài)變?yōu)橐簯B(tài)。為了測量IGBT或二極管的熱阻,將250 A的加熱電流和100 mA的感應電流(IM)施加到被測器件(DUT),直到達到熱穩(wěn)態(tài)條件(30sec) 。在加熱階段,將監(jiān)控集電極發(fā)射極電壓降,該電壓降可用于計算IGBT或二極管的加熱功率。一旦模塊達到熱穩(wěn)態(tài)條件,加熱電流就會關閉或減小到感應電流IM的水平。MicRed Power測試儀記錄DUT的相應電壓變化(Vce,Vf)。測量開始時的電氣干擾(電壓瞬變)已通過T3ster主軟件進行了糾正。然后,通過以下等式(1)和(2)將IGBT和二極管的冷卻瞬態(tài)曲線轉換為結溫:加熱電流將被關閉或減小到感應電流IM的水平。MicRed Power測試儀記錄DUT的相應電壓變化(Vce,Vf)。測量開始時的電氣干擾(電壓瞬變)已通過T3ster主軟件進行了糾正。然后,通過以下等式(1)和(2)將IGBT和二極管的冷卻瞬態(tài)曲線轉換為結溫:加熱電流將被關閉或減小到感應電流IM的水平。MicRed Power測試儀記錄DUT的相應電壓變化(Vce,Vf)。測量開始時的電氣干擾(電壓瞬變)已通過T3ster主軟件進行了糾正。然后,通過以下等式(1)和(2)將IGBT和二極管的冷卻瞬態(tài)曲線轉換為結溫:

其中PH是IGBT或二極管上的功耗,而TC是流體溫度。

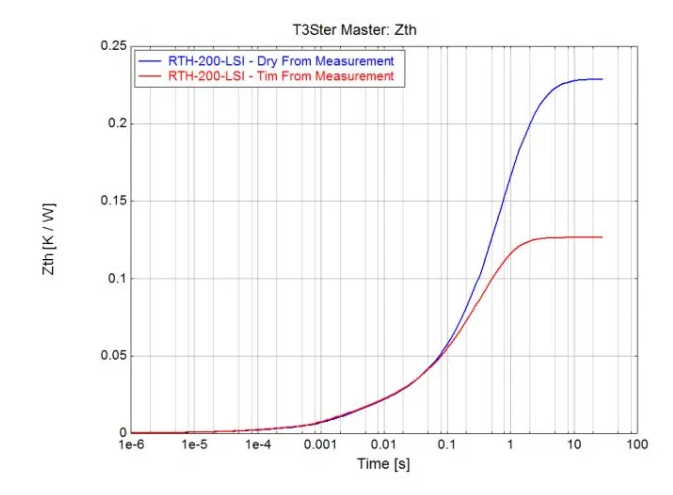

在65℃的流體溫度和8l / min的流速下進行測量,并通過循環(huán)冷卻器控制流體溫度。如前所述,為了使用JESD51-14標準[3]中解釋的TDIM方法評估Rth-JC,測量了兩條熱阻抗曲線(帶和不帶TIM)。使用和不使用TIM材料的溫度變化分別為25°C和45°C。使用和不使用TIM材料的相應功率步長分別為200W和205.4W。Zth-JF可以通過以功率步長歸一化溫度變化來計算。IGBT的最終Zth-JF值為0.126 K / W。在相同條件下,二極管的阻抗曲線經(jīng)計算為0.19 K / W。TIM材料的使用降低了從外殼到散熱器的熱阻,因此,圖5所示的兩條阻抗曲線的轉移點為有效Rth-JC。隨著兩條曲線逐漸分開,很難定義曲線的確切發(fā)散點(請參見圖5)。T3ster主軟件使用兩種不同的方法來定義分離點。

圖5:帶和不帶TIM的電源模塊的比較Zth。兩條線分開的點表示模塊上DBC銅層的外邊緣。

為了更精確地定義分叉點,考慮了阻抗曲線的導數(shù)。下一步是用熱阻曲線的穩(wěn)態(tài)距離(Δθ)歸一化導數(shù)的差。由于歸一化差異中存在噪聲,因此需要指數(shù)擬合來估算有效Rth-JC。IGBT的“有效” Rth-JC將DSC中的兩條熱流路徑視為一條有效路徑,該路徑由DSC模塊中的頂部和底部熱流確定。使用導數(shù)增量法,測得的有效Rth-JC,IGBT為0.03 K / W,二極管為0.05 K / W。

IGBT和二極管的結構函數(shù)(SF)是累積熱電容的總和,它是從結點到流體的累積熱阻的函數(shù)。結構函數(shù)定義了從結到散熱器的每個單獨層的熱特性。如果材料的熱特性發(fā)生變化,SF就會開始偏離。兩個結構函數(shù)(帶和不帶TIM)的累加差定義了Rth-JC值。可以使用T3ster主軟件將阻抗曲線轉換為結構函數(shù)。

每個單獨層的熱阻可以通過結構函數(shù)中的斜率變化來定義。從IGBT的結構功能來看,熱電容的增加表明材料體積被加熱,而熱阻的增加表明熱量從一層傳遞到另一層。

使用SF分析的IGBT和二極管的有效Rth-JC為0.03 K / W和0.05 K / W。兩種方法均產(chǎn)生一致的結果。

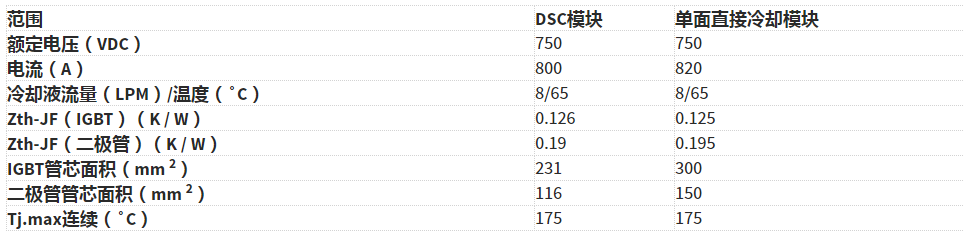

DSC模塊是一種經(jīng)濟高效的解決方案,即使使用更少的硅,我們也可以實現(xiàn)更好的熱性能。表1顯示了在相同的IGBT和二極管芯片面積下,DSC模塊與傳統(tǒng)的單側直接冷卻模塊的比較。應該指出的是,即使硅面積減少了23%,IGBT管芯的熱阻也類似于單側直接冷卻模塊。如果使用二極管,則可在減少硅面積23%的情況下實現(xiàn)與單面直接冷卻模塊相同的熱性能。DSC模塊具有此處未評估的其他優(yōu)勢,例如,無鍵合封裝,可連續(xù)運行的175°C器件結溫,無銅基板以及由于采用傳遞模塑封裝設計而降低了每kW成本。

表1.雙面間接冷卻和單面直接冷卻之間的熱性能比較。

結果還指出了功率模塊的未來方向。實施雙面直接冷卻可能是散熱效率更高的電源模塊的最佳解決方案。

想要查詢更多的信息:

[1]朱世武,李云,王彥剛,馬亞青,吳春東,焦明良,趙振龍和于軍,“先進的雙面冷卻IGBT模塊和功率控制單元”,2017年國際集成功率封裝研討會

[2] D. Schweitzer,H。Pape和L. Chen,“使用結構函數(shù)對結到外殼的熱阻進行瞬態(tài)測量:機會和限制”,Proc。安努24日。IEEE半導體熱測量。管理。癥狀(SEMI-THERM),2008年3月,第191-197頁。

[3]瞬態(tài)雙接口測試方法,用于測量具有通過單路徑的熱流的半導體器件的熱阻結殼溫度,標準JESD51-14-JEDEC,JEDEC

編輯:hfy

-

二極管

+關注

關注

147文章

9575瀏覽量

165921 -

電源模塊

+關注

關注

32文章

1685瀏覽量

92721 -

電源控制

+關注

關注

2文章

135瀏覽量

26589 -

柵極驅動器

+關注

關注

8文章

729瀏覽量

38957 -

電容器組

+關注

關注

0文章

14瀏覽量

2492

發(fā)布評論請先 登錄

相關推薦

冷卻系統(tǒng)的組成有哪些部件,安裝順序如何?

冷卻系統(tǒng)各組件及控制作用

華為蟬聯(lián)中國間接蒸發(fā)冷卻市場份額第一

電機的冷卻方式有哪些

電機有哪些冷卻方式

真空冷卻機遠程監(jiān)控物聯(lián)網(wǎng)解決方案

發(fā)動機冷卻風扇的工作原理

如何冷卻電源模塊,采用雙面間接冷卻還是單面直接冷卻?

如何冷卻電源模塊,采用雙面間接冷卻還是單面直接冷卻?

評論