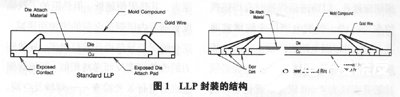

無引線框架封裝 (Leadless Leadframe Package, LLP) 是一種采用引線框架的 CSP 芯片封裝,體積極為小巧,最適合高密度印刷電路板采用。而采用這類高密度印刷電路板的產品包括蜂窩式移動電話、尋呼機以及手持式個人數字助理等輕巧型電子設備。以下是 LLP 封裝的優點:低熱阻;較低的電寄生;使電路板空間可以獲得充分利用;較低的封裝高度;較輕巧的封裝。

封裝簡介

管腳接點:接點焊盤的位置以單行或雙行排列或根據管腳數目及封裝面積而定的陣列格式排列;個別應用方案的封裝設有共用電源及/或接地管腳;所有 LLP 封裝的接點都鍍上一層 85 錫/15 鉛的焊錫,方便進行表面安裝。

印刷電路板的設計:美國國家半導體建議印刷電路板的焊接點模式應與封裝面積之間保持一比一的比例;將無掩蔽管芯底部的焊盤 (DAP) 焊接到印刷電路板上。這個做法有以下優點:可以發揮最佳導熱性能;使焊接點更牢固可靠;當進行回流焊錫時,使封裝更容易自動對準印刷電路板。

LLP 封裝采用雙列直插式 (DIP) 或四方封裝。采用這種封裝無需顧慮共面性,所有 LLP 封裝接點都與封裝底部對齊。潮濕敏感度 (MSL):所有 LLP 封裝都屬于 1 級潮濕敏感度;個別需采用較大封裝的應用方案的潮濕敏感度會因為采用的管芯大小及無掩蔽 DAP 設計而有所不同。

封裝的運送

LLP 封裝采用標準的多碳酸傳導載體磁帶封裝,另加外層附有壓力敏感黏膠 (PSA) 封條膠紙,才裝箱付運。LLP 封裝采用 7 英寸的盤卷裝載付運。樣品則采用載體磁帶格式付運。

JEDEC 登記

四方 LLP 封裝:MO-220

雙列直插式 (DIP) LLP 封裝:MO-229

有關印刷電路板設計的建議

表面安裝封裝可采用兩種焊接點模式:NSMD 以及 MD。NSMD 設有一個比焊盤大的窗孔,而 SMD 焊盤則設有一個比金屬焊盤小的焊接掩模窗孔。

由于銅蝕刻工序比錫焊掩模工序可以受到更嚴密的控制,因此我們建議采用 NSMD。但按照 NSMD 的規定,由于銅焊盤體積較小,因此可以在有需要時更易在印刷電路板上進行換碼 (escape) 布線。

根據 NSMD 焊盤的規定,銅焊盤及焊接掩模四周需要有 0.075 mm (即 3 mil) 的空間。這樣可避免焊接點及焊接掩模之間互相重疊,而且這個空間可視為掩模對齊的承受度。

根據 SMD 焊盤的規定,應力集中點可以集中在接近印刷電路板邊上的焊接掩模。較大溫度變化等極端環境狀況可能會引起金屬疲勞,導致焊接點出現裂紋以及出現可靠性問題。

為了充分提高焊接的可靠性,美國國家半導體建議 LLP 封裝的封裝焊盤與印刷電路板焊盤之間保持 1:1 的比例。若需要探測信號焊盤,設計時應將探測焊盤置于信號焊盤隔鄰。信號焊盤與探測焊盤之間的線跡 (trace) 必須以焊接掩模覆蓋,確保不會違反封裝焊盤與印刷電路板焊盤的 1:1 比例規定。

導熱系統設計的考慮因素

導熱焊接點

LLP 封裝的導熱焊接點是一個金屬區,在正常情況下會采用的金屬以銅為主。導熱焊接點設在封裝下及印刷電路板上的中央位置。其形狀呈矩形或方形,而且大小應與封裝底部的無掩蔽焊盤的大小相吻合 (1:1 的比例)。

對于某些高性能的應用方案來說,印刷電路板的焊接點可能會改?quot;I“ 的形狀,以加強其導熱方面的性能表現。采用 ”I“ 形焊接點的封裝都會采用雙列直插式的配置。

導熱通孔

導熱通孔是必不可少的裝置。這些通孔可將印刷電路板表面的熱能傳送至接地面層。不同應用方案需要不同數目的通孔,而實際數目則取決于有關的電子要求及功耗。增加通孔的數目有助提高封裝的導熱能力,但改善幅度會隨著通孔數目的增加而遞減。

通孔的直徑應介于 0.3mm 與 0.33mm 之間,而且必須有 1oz 銅料穿過桶形電鍍層連通各層導線。應注意必須堵塞通孔,以防進行焊接時有焊錫殘留在通孔內。若銅電鍍層未能堵塞通孔,可利用印刷電路板頂層上的焊接掩模堵塞導熱通孔。焊接掩模的直徑必須比通孔直徑大 4 mil 以上。無論在印刷電路板上哪一位置,焊接掩模的厚度都應保持均勻。

導熱料內出現空洞的影響

焊錫或管芯黏貼料內若出現空洞 (通常在生產過程中產生),可能會直接影響散熱能力。除非空洞的大小比有關物料體積的某一百分率還大,否則影響微不足道。注意:空洞一般不會影響焊接的可靠性。

LLP 封裝的表面安裝過程包括:有關印刷電路板電鍍層的規定;利用絲網印刷將焊錫印在印刷電路板上;監察焊錫的體積 (確保厚度均勻);采用標準 SMT 拾放設備放置封裝;回流焊錫開始前預先進行 X 光檢查 - 焊橋;回流焊錫及清潔 (取決于助焊劑類別)。

印刷電路板內的導熱層

由于 LLP 封裝體積小巧,封裝內的管芯所耗散的熱能大部分經由無掩蔽焊盤傳送至印刷電路板。因此,若要發揮良好的導熱性能,印刷電路板的配置以及夾在印刷電路板內的金屬層起著關鍵作用。以一塊四層式的印刷電路板來說(其中兩層用作傳送至信號,而另外兩層連接電源及接地),連接導熱通孔的內層銅箔的面積大小對封裝的導熱能力有很大的影響。內層銅箔面積越大,其熱阻便越低。但熱阻的下跌幅度會隨著內層銅箔面積的增加而遞減。這個情況與導熱通孔數目越多、導熱能力的改善幅度反而遞減相似。回流焊錫完成后進行 X 光檢查 焊橋及空洞。

印刷電路板的電鍍層規定

印刷電路板電鍍層的厚度必須均勻,這是確保高成品率的關鍵因素。

若采用鎳金溶液的非電鍍方法,金箔厚度應介于 0.05 m 與 0.127 m 之間,以防焊接點容易破裂。

也可采用已涂上有機錫焊保護 (OSP) 涂層的印刷電路板,這是鎳金 (Ni-Au) 之外的另一可行方法。

焊錫模板

若采用模板印刷將焊劑印在電路板上,便需用力將焊劑壓過預設的漏孔。模板的通孔大小比例、所采用的制作過程以及有關因素對焊劑的黏附有重大的影響。放置 LLP 封裝前應先檢查模板,以提高電路板裝配的成品率。

若采用模板進行錫焊,應采用電鍍鎳、電拋光、化學蝕刻、或激光切割等方法制造的模板,而且應采用逐漸縮小的通孔墻 (由 傾斜5度開始縮小),以便更快釋出焊劑。模板應該厚 127 m。為免出現焊橋,模板窗孔必須作出如下修改:端點漏孔應稍遠離焊盤 0.1mm;對于焊盤窗孔直徑高達 5mm 的無掩蔽焊盤來說,窗孔大小應縮小至相關印刷電路板的無掩蔽 DAP 大小的 95%;若無掩蔽焊盤通孔有任何一邊超過 5mm,專為這一邊而設的模板窗孔應一分為二。至于設有無掩蔽電源及接地環的封裝,專為任何大小無掩焊盤通孔而設的模板窗孔應分為一列窗孔,而每一窗孔至少相隔一段距離電源及接地焊盤的窗孔與焊盤的比例為 1:1,但須分為幾個窗孔采用 SOT23 5/6 引線外型兼容 LLP 封裝的模板窗孔,至于采用 SOT23 5/6 線外型兼容的 LLP 封裝 (有關的印刷電路板專為 SOT23 封裝而設計),可參有關焊接模板窗孔的規定,全新的電路板設計應采用圖2所示的印刷電路板焊盤及模板窗孔。

封裝的擺放

我們可以采用標準的拾放機放置 LLP 封裝,準確度可達 0.05mm。元件拾放系統裝備了一套可以辨認及擺放有關元件的視覺感測系統以及一套可執行機械式拾放功能的機械系統。目前有兩類常用的視覺感測系統:其一是可找出封裝位置的系統;而另一類系統則可從互連電路上找出各焊接塊的位置。第二類的擺放位置較為準確,但成本則較為昂貴,而且需要耗費更多時間。由于回流焊錫進行時,LLP 封裝焊接點可以自動對準中心點,因此有關元件可以對準排列,成直線之勢。換言之,兩種方法都可接受。

建議將 LLP 封裝放進焊劑內,最好深入焊劑 1 至 2 mil。

焊劑

第 3 類及第 4 類焊劑都可接受。進行焊接時,建議用壓縮氮氣以清除殘留的焊劑。由于LLP封裝封閉已經符合技術標準(J-STD-020),以致在回流周期中能達到最多三交高達235度的水平。

回流焊錫及清潔

只要采用標準紅外線/紅外線對流 SMT 回流焊錫工藝技術,便可進行 LLP 封裝的裝配,無需特別考慮其他因素。正如采用其他封裝一樣,電路板確實位置的熱反應必須加以確定。若采用并不清潔 (no-clean) 的助焊劑進行焊接,必須先徹底消除所有氮氣。只要在 235度 的最高溫度下進行最少來回三次回流焊錫,便可確保 LLP 封裝符合技術標準 (J-STD-020)。LLP 封裝的確實溫度與以下幾個選項有函數關系:

元件密度

元件在電路板上的位置

四周元件的大小

因此我們最好在電路板上多個不同位置測量溫度。

焊接點的檢查

表面安裝工序完成后,必須抽樣進行 X 光檢查,以確保焊接是否理想。X 光可顯示焊橋、短路、開路及空洞等缺陷。注意:空洞一般來說不會對焊錫的可靠性有任何影響。

除了用X光進行檢查外,應另外從側面觀看及檢查封裝焊接位,以觀察焊接塊是否似沙漏形狀。由于沙漏形焊接塊不很牢固,因此并不可靠。從側面觀看及檢查時,可以利用玻璃鏡作 90O角投射觀看。

重換/修復工序

修復工序的技術水平可由以下步驟加以監控:

將熱能經由元件傳送至焊接塊,以免鄰近的元件受熱過度。

加熱工序應在密封、并以惰性氣體在氣流的環境內進行,而且加熱范圍一帶的溫度梯度不可超過 5 度。

應采用底部加熱的對流式加熱器,以確保溫度均勻。

可更換的噴嘴有多種不同大小,適用于不同應用方案,以便引導氣流的流向。

注意:標準 SMT 加工系統可以執行上述功能。

LLP 封裝的拆除

只要利用真空吸嘴將焊接點加熱,直至溫度超過蝕刻焊錫 (63 錫-37 鉛) 的液化溫度,便可從印刷電路板上拆除 LLP 封裝。建議在進行任何加工工序之前先將印刷電路板置于 125度 的溫度下焙烘 4 小時。經過焙烘后,殘留在系統內的任何水份將會全部驅走,以免在拆除過程中水份會導致裂紋出現或印刷電路板出現分層 (lamination) 現象。

建議在進行標準加工工序時,相鄰的元件要有 1.27 mm (即 50 mil) 的相距空間。若相鄰元件相距少于 1.27 mm,便需要采用特別訂制的工具才可拆除封裝及進行加工工序。

建議 LLP 封裝的回流焊錫工序應與印刷電路板的安裝工序在時間上盡量接近。將 LLP 封裝加熱之前,應預先將整塊印刷電路板的底部加熱至 100度,以確保工序在受控的情況下進行。當溫度升至液化溫度時,真空噴咀會自動啟動,將元件吸走。拆除封裝之后,可以利用噴咀將焊盤加熱,引導任何殘留的焊錫回流。而這些殘留焊錫可以利用 Teflon 尖咀真空吸管清除。

清潔焊接位置后的準備工作

LLP 封裝一旦拆除后,必須先清潔焊盤一帶,以便準備焊接封裝。若采用與 LLP 封裝外型大小相若的低溫、刀口式傳導工具,再輔以清除焊錫機,應可取得最佳效果。整個加工工序都需要免助焊劑,而且由始至終都需要小心處理,以免印刷電路板的連接面燒焦、脫落或受損。

焊劑沉積

由于 LLP 封裝是一種將整片面積焊接的封裝,因此所用的焊錫必須能確保焊接點在加工工序完成之后牢固可靠。我們建議采用厚 127 m (5 mil) 的迷你型模板,在更換 LLP 封裝之前將焊錫附在焊接面上。

元件擺放

部分 CSP修復工作臺都會裝設一套拾放系統,以便準確放置封裝及對準位置。我們并不建議采用依靠肉眼判斷位置是否對準的人手拾放操作,因為這樣很難或甚至不可能確保擺放位置保持一貫的準確性。

元件回流焊錫

我們建議 LLP 封裝的回流焊錫工序的溫度流程應與印刷電路板安裝工序的間諜流程盡量接近。將 LLP 封裝加熱之前,應預先將整塊印刷電路板的底部加熱至 100度,以確保工序在受控的情況下進行。當溫度升至液化溫度時,焊錫將會自動回流,而 LLP 封裝則會自動對準。

責任編輯:gt

-

半導體

+關注

關注

334文章

27010瀏覽量

216318 -

印刷電路板

+關注

關注

4文章

774瀏覽量

35108 -

封裝

+關注

關注

126文章

7784瀏覽量

142725

發布評論請先 登錄

相關推薦

印刷電路板設計的基本方法

印刷電路板設計

印刷電路板(PCB)設計中的EMI解決方案

基于OSP在印刷電路板的應用

印刷電路板專用阻焊劑有哪些特點

印刷電路板的焊接表面:HAL 無鉛

等離子清洗機在陶瓷封裝、引線框架、芯片鍵合、引線鍵合的應用

無引線框架封裝的特點優勢及在印刷電路板中的應用

無引線框架封裝的特點優勢及在印刷電路板中的應用

評論