輪轂電機驅動

結構

減速驅動:高速內轉子電機+行星齒輪減速器

直接驅動:低速外轉子電機

電機安裝在車輪輪轂中,動力直接傳遞給車輪。

定子:升級為車輛的懸架橋殼。繞組、電力電子裝置以及散熱都安裝在該金屬板上;

輪軸軸承:背面連接至定子和懸架橋殼,正面連接至轉子和車輪;

微型逆變器:沿繞線銅線圈安裝于定子;

線圈:沿微型逆變器直接安裝至散熱器;

轉子:安裝至輪軸軸承及車輪,允許其自由旋轉。

功能與實現方式

·承載

依靠輪軸軸承實現轉子與定子的定心,車輛的輪輞穿過輪軸軸承而非定子和轉子連接至懸架橋殼,以承載路面減震器及負荷。

·驅動

外轉子與輪輞直接相連,達到直接驅動的目的

·電子差速控制

前輪轉向,由普通轉向機完成;后輪需要轉差,由電子差速完成。轉彎半徑由前輪轉向機轉角決定,后輪轉差由車輛轉彎半徑和輪距軸距決定。由前輪轉向機轉動角度計算后輪轉差。轉向機也可以是電子轉向。后輪即使不能嚴格差速,內輪也應該由“主動”變?yōu)椤皬膭印保蓴嚅_電機或在回路中串聯補償電阻實現。

車輛直線行駛時,驅動輪線速度相等,輪速傳感器測量速度并將信號送入中央處理器,中央處理器比較左右左右兩輪轉速,控制電機控制器使左右車輪轉速一致;轉彎行駛時,保證驅動車輪相對旋轉中心的角速度相等以避免輪胎發(fā)生滑移。中央處理器根據方向盤實際轉角、車輪轉速和路面狀況進行計算,將兩輪所需的轉速信號輸入電機控制器。

·制動能量回收(智能化能量管理系統(tǒng))

電動汽車在制動過程中,整車動能通過車輪傳遞到電機,從而帶動電機旋轉。此時,電機工作在發(fā)電狀態(tài),向儲能裝置(蓄電池或超級電容)充電,將制動能量轉化為電能儲存在儲能裝置中,實現能量的再生利用。同時,電機產生的阻力矩作用于車輪,產生制動力矩,起到減速制動的作用。

·制動系統(tǒng)集成

制動系統(tǒng)包括電制動和摩擦制動。摩擦制動集成一般為盤式制動器。

·電機的冷卻

風冷,應用有利于氣體循環(huán)流動的結構來冷卻輪轂電機,如內置冷卻風扇;水冷,設置專門的冷卻液道,通過與液體的熱交換來冷卻輪轂電機

不足(與當代車型相比)

起步、頂風或爬坡時承載大扭矩,需要較大的電流,易損壞電池和永磁體;

電機效率峰值區(qū)域很小,負載電流超過一定值后效率急劇下降;

輪轂電機必須成對使用,且各車輪前進與轉向的一致性需要深度校準;

簧下質量和輪轂的轉動慣量均增加,影響操控性;

電制動性能有限,維持制動需要消耗較多的電能。并且,目前機械制動集成技術不成熟,環(huán)形制動盤制動力臂大,摩擦片制動面積小,易變形、抖動大、發(fā)熱量大;

涉水能力不強,密封要求較高,且須單獨考慮散熱問題;

在不平路面激勵下的輪胎跳動、載荷不均、安裝誤差將引起電機氣隙不均勻,惡化振動激勵,有損平順性和接地安全性。

車輪內部空間有限,電機功率密度要求高,集成度高,優(yōu)化設計難度大;

附:

輪轂電機減少非簧載質量的方法通常有:改變電機形式,將其變?yōu)榛奢d質量;利用電機質量構造吸振器控制非簧載質量引發(fā)的垂向振動負效應;改變簧載質量與非簧載質量的比值。

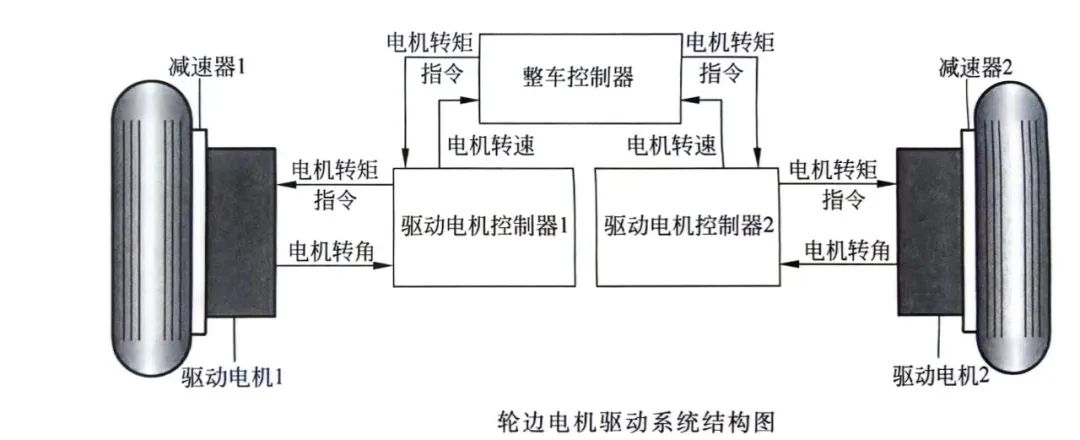

輪邊電機驅動

結構

每個驅動車輪有單獨的電動機驅動,但電機不集成于車輪內,其動力由輪邊減速器間接傳遞給車輪。出于空間布置的高效合理,輪邊減速器多用行星齒輪。常用行星齒輪傳動有三種:

K-H-V擺線針行星齒輪傳動,傳動比大,效率較高。傳動過程中多吃樹參與嚙合,承載能力大,傳動平穩(wěn)且噪聲較低。但其生產制造困難,零件成本及精度高;

NGW型行星齒輪傳動,結構緊湊簡單,占用空間小,傳動比范圍大、質量輕便,制造成本低。適用多種工作環(huán)境,單級傳動比一般取3~9;

NW型行星齒輪傳動。兼具NGW傳動的優(yōu)點,如結構簡單、占用空間小、傳動比范圍大、質量輕便等,同時比NGW更加緊湊,但是安裝復雜,成本高。

功能與實現方式

·電子差速控制

前輪轉向,由普通轉向機完成;后輪需要轉差,由電子差速完成。轉彎半徑由前輪轉向機轉角決定,后輪轉差由車輛轉彎半徑和輪距軸距決定。由前輪轉向機轉動角度計算后輪轉差。轉向機也可以是電子轉向。后輪即使不能嚴格差速,內輪也應該由“主動”變?yōu)椤皬膭印保蓴嚅_電機或在回路中串聯補償電阻實現。

車輛直線行駛時,驅動輪線速度相等,輪速傳感器測量速度并將信號送入中央處理器,中央處理器比較左右左右兩輪轉速,控制電機控制器使左右車輪轉速一致;轉彎行駛時,保證驅動車輪相對旋轉中心的角速度相等以避免輪胎發(fā)生滑移。中央處理器根據方向盤實際轉角、車輪轉速和路面狀況進行計算,將兩輪所需的轉速信號輸入電機控制器。

·驅動防滑控制

通過控制施加到車輪上的驅動與制動轉矩,是汽車在加速與減速時的輪速保持在適當范圍內,從而將車輪的滑移率控制在10%——30%以內,使整車在具有較好動力性地同時具有較大的地面附著系數,提高整車的運動性能。

不足

為滿足各輪運動協(xié)調,對多個電動機的同步協(xié)調控制要求高;

電動機的分散安裝布置提出了結構布置、熱管理、電磁兼容以及振動控制等多方面的技術難題;

電機安裝于車身,對整車總布置影響較大;

車身和車輪之間存在很大的變形運動,對傳動軸的萬向傳動具有一定的限制;

電機在實際工作中,勵磁磁場在空間的分布不完全為正弦,感應電動勢的波形會發(fā)生畸變,因此存在諧波轉矩,產生轉矩脈動;

電機距地面較近,需單獨考慮密封、潤滑、冷卻和可靠性的問題。

輪轂電機驅動與輪邊電機驅動的區(qū)別

(經濟性結構 設計 成本 安全)

結構上,輪轂電機驅動和輪邊電機驅動與傳統(tǒng)燃油汽車驅動方式相比均有差異,懸架系統(tǒng)、轉向系統(tǒng)和制動系統(tǒng)都要改型。輪轂電機驅動集成度高,結構偏于緊湊復雜,簧下質量也較大。但是有利于擴大車內空間,車內布局也比較靈活。

成本上,輪轂電機驅動采用外轉子電機,驅動單元、電機控制模塊、制動系統(tǒng)、潤滑系統(tǒng)、冷卻系統(tǒng)高度集成,制造、維修難度較大,安裝調試較為復雜,成本偏高;

設計上,輪轂電機的冷卻及密封要求更為嚴格,輪邊電機的潤滑要求更為嚴格。輪轂電機驅動高度集成,而輪邊電機與車輪相對獨立,體積約束小,功率選擇范圍大,增加了整車的輸出性能,輪轂電機驅動的設計難度偏高。

通過對懸架的良好設計,可將電機引起的簧下質量傳遞給車身,懸架系統(tǒng)隔振性能好,增加車輪運動的平穩(wěn)性;

輪邊電機車輪輪胎的更換與對電機的維修相對方便;

對低轉速電機而言,沒有減速裝置,對電動機的轉矩特性要求較高,而輪邊電機驅動一般為高速內轉子電機,對電動機的轉矩特性要求相對較低;

輪邊電機與車輪之間具有相對獨立性,與輪轂電機相比,其功率選擇范圍更大,降低了非簧載質量,提高了車輛的行駛穩(wěn)定性。從安裝調試方面考慮,輪邊電機比集成度高的輪轂電機更方便。

來源:前瞻EV

審核編輯 黃昊宇

-

電機

+關注

關注

142文章

8940瀏覽量

145144 -

輪轂電機

+關注

關注

3文章

54瀏覽量

13455

發(fā)布評論請先 登錄

相關推薦

輪轂電機的優(yōu)缺點是什么?它有哪些優(yōu)勢?

輪轂電機是什么?它有什么注意事項?

絲桿步進電機和普通步進電機有什么區(qū)別

絲桿步進電機和步進電機有什么區(qū)別?

伺服輪轂電機結構原理及優(yōu)缺點

電機和變壓器有什么區(qū)別

電機和馬達是一回事嗎 馬達和電機有什么區(qū)別

變頻器電機和普通電機有什么區(qū)別

S120電機模塊與功率模塊有什么區(qū)別?

輪邊電機驅動系統(tǒng)的構成及特點

PD18輪轂電機產業(yè)化制造工序及難點

輪轂電機與輪邊電機有什么區(qū)別

輪轂電機與輪邊電機有什么區(qū)別

評論