寫在前面

為了讓UVC LED技術成果更好地造福人類,作為UVC LED深紫外殺菌行業先行者,國星光電從封裝端出發,特別推出UVC LED封裝技術系列科普文章,直擊技術門檻,分享解決方案,希望給予產業同仁更多的思路和參考,共同推進產業的有序、健康發展,為人類健康生活提供更多的技術實現途徑。

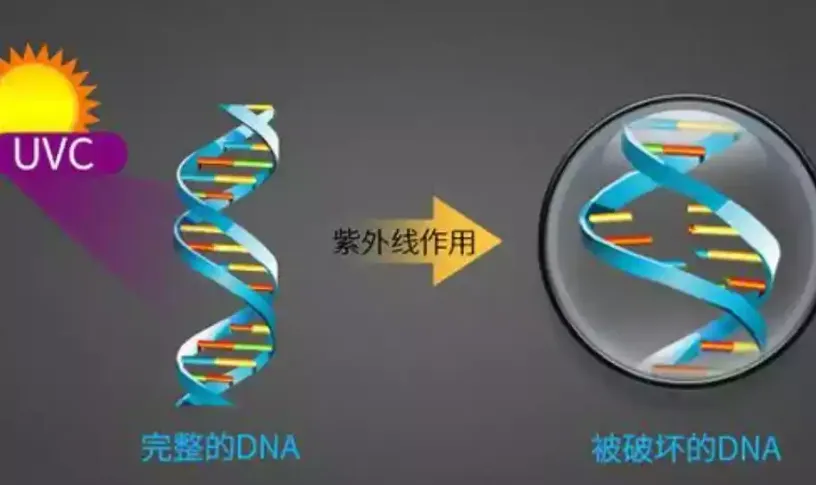

UVC LED的持續升溫讓市場變得火熱起來。大家都知道UVC LED殺菌消毒效果顯著,在一定劑量和距離下,只需要幾秒到幾十秒就能把常見的細菌殺滅。但大家不知道的是,隨著市場的火熱,市面上各種UVC LED應用產品應運而生,其中不乏以次充好,往往同等級別UVC LED產品,實質使用效果卻是千差萬別。

歸根到底,是技術和工藝的差異。

UVC LED封裝技術科普第一期,讓我們先從關鍵詞熱管理出發,看看UVC LED封裝技術背后的秘密。

熱管理,提高UVC LED壽命的關鍵

像任何電子元器件一樣,UVC LED對熱敏感。

UVC LED的外量子效率(EQE)較低,在輸入的功率中,大約只有1-3%被轉換成光,而剩余的97%左右則基本被轉換成熱量。此時,如果不將熱量快速去除,保持LED芯片低于其最大工作溫度,將直接影響芯片的使用壽命,甚至不能使用。可以說,熱管理是提高UVC LED使用壽命的關鍵。

做好熱管理,重點在于降低焊接空洞率

由于UVC LED體積小的特點,大部分的熱量無法從表面散熱,因此LED背面成為了有效散熱的唯一途徑。此時,如何在封裝關節做好熱管理顯得尤為重要。

說到封裝環節上的熱管理,離不開兩個方面,一是材料,二是工藝。

在材料方面,經過多年的發展,目前市面上UVC LED基本以倒裝芯片搭配高導熱氮化鋁基板的方案為主。氮化鋁(AIN)具有優異的導熱性(140W/mK-170W/ mK),能耐紫外線光源本身的老化,滿足UVC LED高熱管理的需求。

工藝方面,目前市場上存在幾種固晶方式。第一種是采用銀漿,這種方式結合力雖然不錯,但容易造成銀遷移,導致器件失效。第二種是采用錫膏焊接,這種方式由于錫膏熔點只有220度左右,在器件貼片后,再次過爐會出現再融現象,芯片容易脫落失效,影響UVC LED可靠性。因此,市面上多數采用的是第三種固晶方式:采用金錫共晶焊。與前兩種固晶方式相比,其主要通過助焊劑進行共晶焊接,能有效提升芯片與基板的結合強度,導熱率,更為可靠,有利于UVC LED的品質管控。

既然市面上UVC LED封裝的材料和固晶工藝大多一樣,為什么熱管理的效果卻相差那么大呢?

在這里,不得不提焊接空洞率。

焊接空洞率簡單來說指的是LED芯片與基板焊接過程中,由于工藝等影響,導致部分區域無法焊接上,形成的缺陷,在外形上呈現為空洞的狀態,是影響散熱的重要指標。

為了更直觀地呈現焊接空洞率對熱管理的影響,我們分別取了國星UVC LED以及友商UVC LED作為實驗對照樣本進行了空洞率檢測、熱阻對比實驗,以及產品壽命實驗。兩個樣本均為采用相同LED進口芯片以及金錫共晶焊工藝。

審核編輯:符乾江

-

封裝技術

+關注

關注

12文章

545瀏覽量

67961 -

LED封裝

+關注

關注

18文章

356瀏覽量

42104

發布評論請先 登錄

相關推薦

led封裝和半導體封裝的區別

千億規模市場待導入!UVC-LED或迎增長小高峰

視覺新紀元:解碼LED顯示屏的視角、可視角、最佳視角的最終奧秘

秘密背后的秘密-高速PCB的層疊確認時,工廠為何不寫銅箔類型

秘密背后的秘密-高速PCB的層疊確認時,工廠為何不寫銅箔類型

那些隱藏在UVC LED背后的封裝技術秘密

那些隱藏在UVC LED背后的封裝技術秘密

評論