網絡化、數字化、智能化的工業制造策略/模式早已成為了全產業的共識。面對數字化的浪潮,各行各業紛紛轉型升級,工業制造領域憑借其得天獨厚的數據規模優勢,成為了數字化轉型的先行者。同時,2020年初的新冠疫情“黑天鵝”,進一步促進了數字化、遠程化、無人化的制造業“新常態”,為智能制造的發展按下了加速鍵。

如今,“智能制造”的玩家已經不僅限于傳統制造業的巨頭,更多產業上下游的攪局者正以不同的態勢重新定義“智能制造”的未來。

今年9月,在阿里低調潛行3年的新制造平臺——犀牛智造平臺正式公開亮相,被稱為“一號工程”的犀牛智造工廠也在杭州正式投產。犀牛智造工廠被阿里成為新物種,它橫跨制造與銷售,是一家從客戶需求出發,運用了云計算、IoT、人工智能等技術,連通銷售預測和柔性制造的工廠。阿里稱希望商家可以像使用云計算一樣使用犀牛智造服務。

“一號工程”犀牛智造工廠

無獨有偶,華為也在尋求工業4.0時代的解決之道,華為智能工廠解決方案主要是通過深度應用 ICT技術,深化與應用廠商/工業巨頭合作,構筑產業鏈優勢,實現工廠智能化。例如,華為可提供面向IoT終端的輕量級開源操作系統LiteOS和基于LTE-M的低功耗、低成本物聯網專用通信芯片,協同打造IP化、智能化的智能工廠制造設備。9月,華為、重慶市政府、儀綜所三方簽署戰略合作協議,將共同構建5G智能制造聯合創新中心。

更精密、更豐富的傳感器為“智能制造”打下基石

邁進2020年代,以5G、AI 為核心的技術變革浪潮正影響著全人類未來十年的生產與生活方式。對于智能制造而言,AI 是不可或缺的因素。套用物聯網技術的三層結構理論,以感知層為例,更多類型傳感器的導入已成為制造流程的必選項。

非接觸和非破壞性測量是光學傳感器的一大優勢,在電子產品檢測領域應用較多。譬如機器視覺,用機器代替人眼來做測量和判斷,可以提高生產靈活性和自動化程度。例如,安森美半導體推出的新一代XGS系列圖像傳感器,以高幀速率提供12位圖像質量。新產品為分辨率要求高的應用提供高達4500萬像素的成像細節,和在8K視頻模式下達60幀/秒(fps)速率,適用于機器視覺、工業成像等應用,全局快門可確保拍攝移動物體時不會有運動偽影。

安森美半導體推出新一代XGS系列圖像傳感器,賦能工業視覺應用

無人化車間是制造行業持續追求的目標,在這一升級過程中,工人與機械臂協同工作仍是當下的主流形式。機械臂已經逐漸擺脫牢籠,如何更好地與周邊的環境融合,實現高效作業。這時,機械臂需要精準的距離測量能力。ToF傳感器是常見的解決方案,艾邁斯半導體推出了全球體積最小的直接飛行時間(dToF)集成式模塊TMF8801,為2cm至2.5m范圍提供準確距離測量,適用于工業機器人等應用,可進行快速測距避障檢測。

此外,智能溫度傳感器適用于冶金、石化、石油、化工、制藥、造紙、印染、釀造、環保、電力等行業。當前的智能溫度傳感器正朝著高精度、多功能、總線標準化、高可靠性及安全性、開發虛擬傳感器和網絡傳感器、研制單片測溫系統等方向迅速發展。目前,國外已相繼推出多種高精度、高分辨率的智能溫度傳感器,使用9~12位A/D轉換器,分辨率可以達到 0.5~0.625℃。其中佼佼者如Dallas半導體新研制的DS1624型智能溫度傳感器,分辨率高達0.03℃,測溫精度為±0.2℃。

“智能制造”大腦——打通全生產流程的數字化運營管理系統

感知層的創新固然是工業制造大數據的基礎,而網絡層、應用層在制造系統上的創新則可以顛覆性地連結整個企業/工廠從工程設計、到生產測試、再到部署的全流程,極大地提升了智能制造的生產與運營效率。

以生產線測試升級為例,盡管通過仿真可以極大減少所需的物理測試量,但這并不意味著完全不需要驗證物理系統的設計、組裝和性能的關鍵性能。這種情況下,測試數據可以提供相關系統及其組件的重要信息,測試方案提供商也在產線轉型升級中發揮著關鍵的作用!

例如,測試測量公司NI在8月正式發布了企業版SystemLink軟件,通過將共享和分析數據的方式進行標準化,在整個組織內部提升測試系統的可見性和控制力。通過連接設備、軟件和數據的基于Web的集中式管理界面,用戶可以在SystemLink軟件上實現更新測試系統軟件、查看系統運行狀況以及搜索數據等操作。以這種方式,SystemLink軟件成為了工程和制造部門之間的重要橋梁,實現全球化、跨部門的協同合作,在疫情新常態下尤為適用,提高了整體的運營效率,加速數字化轉型。

圖源@NI

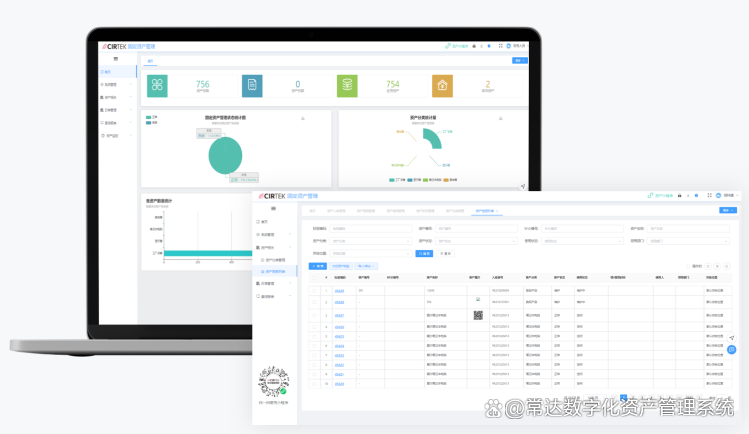

與此同時,霍尼韋爾也在思考數字化轉型的策略。霍尼韋爾擁有130多年的全球世界級工廠實踐運營管理經驗,其工廠移動作業軟件(MPO)是針對于工廠日常巡檢、人員定位、人員通訊及流程管理的一套移動化作業解決方案。該技術依托于云技術、智能手機設備及其所搭載的應用程序,與后端服務器協同工作,并與工廠的MES(制造執行系統)等系統智能化互聯,連接多個部門,甚至打破公司的界限,全面整合人員、設備與信息系統,協同進行現場作業,實現設備管理的規范化、科學化和數據化。

圖源@霍尼韋爾

更多的制造業巨頭例如萬可WAGO,也有相應的自動化解決方案可用于記錄、采集數據并將其傳輸至”制造執行系統”(MES)或產品管理系統,利用大數據智能分析產品、科學制定決策方案。萬可WAGO智能制造的核心能力主要體現在關鍵基礎零部件、智能儀表和控制系統、數控機床與基礎制造裝備、智能專用裝備等四大領域,使未來的生產線更加網絡化和智能化。

智能制造已是全球工業變革的大勢所趨,但實際落地的過程仍需考慮每一個領域、每一家企業的實際生產痛點。如今,無論是產業上下游的系統供應商,或是跨界入局的參與者,都希望從中分一塊蛋糕,技術應用已不是難題,或許更大的挑戰在于企業、行業轉型的魄力與決心!

原文標題:IT公司也來跨界制造?“智能制造”的數字化轉型還需解決這些問題~

文章出處:【微信公眾號:e星球】歡迎添加關注!文章轉載請注明出處。

責任編輯:haq

-

AI

+關注

關注

87文章

30146瀏覽量

268414 -

5G

+關注

關注

1353文章

48367瀏覽量

563378 -

智能工廠

+關注

關注

3文章

986瀏覽量

42370

原文標題:IT公司也來跨界制造?“智能制造”的數字化轉型還需解決這些問題~

文章出處:【微信號:electronicaChina,微信公眾號:e星球】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

“智能制造”的數字化轉型需解決哪些問題?

“智能制造”的數字化轉型需解決哪些問題?

評論