1. 概述

枕式包裝機是應用廣泛的一種包裝機械,大量應用于食品包裝機械、藥品包裝機械、日用品包裝機械等眾多領域。我們日常生活中見到的大多數的食品均是由枕式包裝機封裝而成。隨著機械制造業的快速發展和人民生活水平的提高,為枕式包裝機行業帶來了良好的發展機遇,同時對枕式包裝機的品質和生產效率也提出了更高的要求。

智能伺服技術是近年來新興的一種機電一體化技術。它是在傳統伺服驅動技術的基礎上,融合了運動控制技術、DSP技術、PLC技術、現場總線技術等多種現代控制技術而形成。智能伺服產品具有智能化、網絡化、模塊化、數字化等特征,是未來伺服技術發展的方向。

傳統的三軸枕式包裝機的臥式三面封口加工工藝要求送料軸、送膜軸以及橫封(橫切)軸之間以凸輪關系運動,在封切過程需要送膜軸與橫封軸(橫切軸)保持嚴格同步,傳統技術采用機械凸輪實現,機械加工、安裝復雜,運行噪音大,對包裝物的適應性能力差,包裝速度也相應受到限制。

隨著行業競爭的日益激烈,以及我國人工成本的逐年上升,枕式包裝機械廠商要求采用更新的技術來提高設備的自動化水平、提高生產效率、降低設備成本,達到提高枕式包裝機產品市場競爭力的目的。

本文介紹的 iPack2000多軸伺服枕式包裝機控制系統基于我國自主研發的iDrive 智能伺服,以一體化高集成度的智能伺服解決方案,替代傳統的PLC+伺服驅動器的方案。iDrive智能伺服控制器內建電子凸輪和色標抓取和補償功能,兼容熱切和冷切工藝,通過伺服驅動系統底層實現雙軸同步,系統響應快,同步精度高,電控設備成本較傳統脈沖伺服方案降低40%。驅動器可以和HMI實現直連通訊,大大增強了控制系統的簡潔性,減少了設備調試所需的時間。

2. 基于脈沖的傳統系統和智能伺服系統的比較

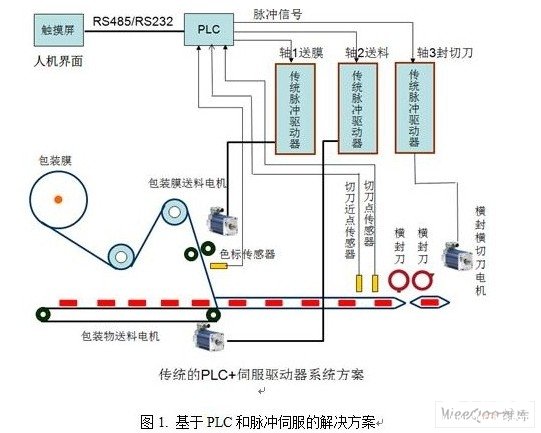

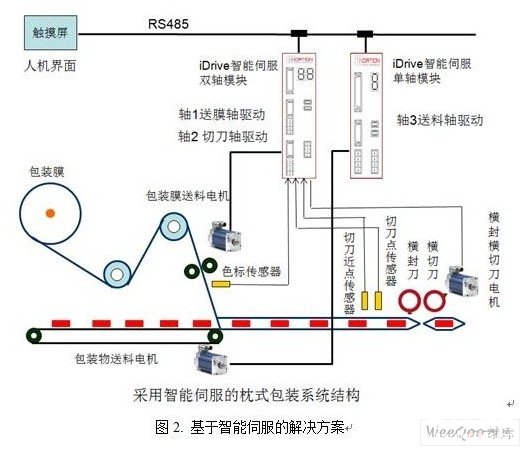

圖1和圖2顯示了傳統的PLC+伺服驅動系統方案以及采用智能伺服控制器的iPack2000系統方案結構對比。

從圖1和圖2的對比可以看出,智能伺服的控制方案采用了內置控制器替代PLC,在一個雙軸iDrive智能驅動器內部實現兩軸(切刀軸和送膜軸)的同步以及電子凸輪關系,色標補償也在同一智能伺服控制器內部完成,系統響應大大提高,系統結構簡化,成本也顯著降低。同時,由于采用了總線型的結構,采用智能伺服的系統方案更加靈活,可以非常容易地變化為雙軸系統或者四軸乃至多軸系統。

3. 內置電子凸輪的智能伺服系統的枕式包裝解決方案

下面以圖2所示的三軸伺服枕式包裝機控制系統為例對系統各部分進行說明,該枕式包裝機橫向封切方式為熱封冷切,即先進行熱封,再進行橫切。系統也能方便地通過設置,兼容常見的熱封熱切工藝。設備運行過程中,橫封橫切刀的運行速度保持勻速(以下簡稱主動軸),送膜軸(以下簡稱從動軸)的速度以凸輪關系運行,并引入色標補償。凸輪的功能是并保證在橫封和橫切時,送膜軸的運動和橫封刀以及橫切刀的在切割點的運動保持嚴格同步。送料軸以送膜軸的實際運動速度和位置,與之保持嚴格同步。切刀近點傳感器信號的引入是應某枕式包裝機制造商的要求而設置的,目的是為了防止色標信號的誤檢測。此功能也可以不用引入傳感器信號,而在系統內部以軟件的方式實現。

3.1 工藝流程

包裝物經過送料機構被送進包裝膜內,先完成縱封作業;之后裝物在縱封后的包裝膜內繼續前進,進入橫封橫切工藝,完成進行橫封和橫切,最終成為成品。

3.2系統框圖

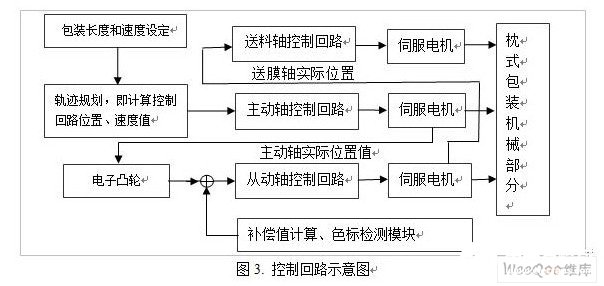

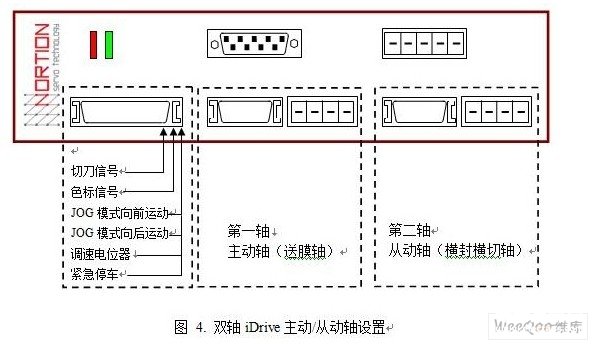

如圖3所示系統共有三個伺服軸,由一臺雙軸iDrive智能伺服和一臺單軸智能伺服以RS485總線方式實現聯網控制,由雙軸iDrive作為主控制器。雙軸iDrive內置的兩個伺服驅動模塊分別用于控制橫封(橫切)刀軸和送膜軸,單軸iDrive控制送料軸。其中從動軸(即送膜軸)以設定的電子凸輪跟隨主動軸(橫封橫切軸)運動,保證橫封橫切的嚴格同步,同時從動軸根據由色標信號檢測得到的位置補償信號對從動軸進行位置補償,送料軸則根據從動軸的實際位置與之保持完全同步跟隨運動。I/O信號中的切刀信號和色標信號直接連接到雙軸iDrive的I/O接口中。Jog運動模式的控制信號也接入雙軸iDrive的I/O口,包括用于調試的從動軸的向前運動和向后運動兩個運動方式控制開關。圖4顯示了伺服系統的接口以及主動軸和從動軸的分配。

3.3 系統設定以及電子凸輪

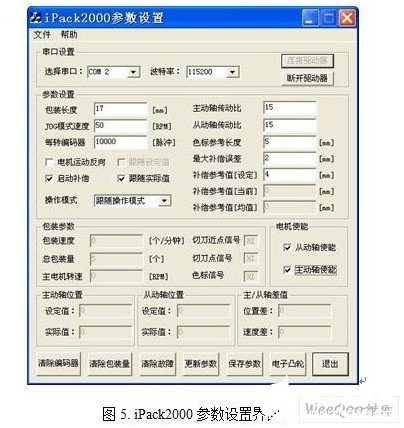

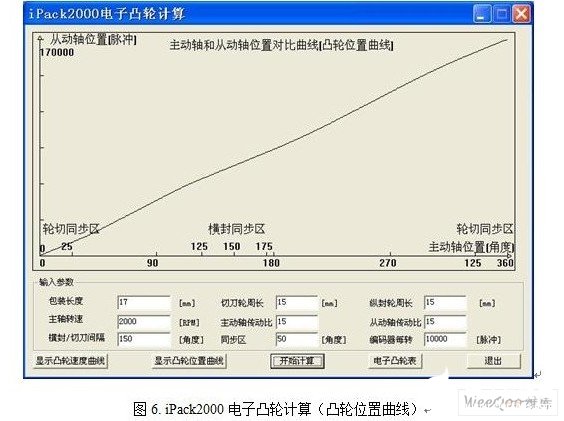

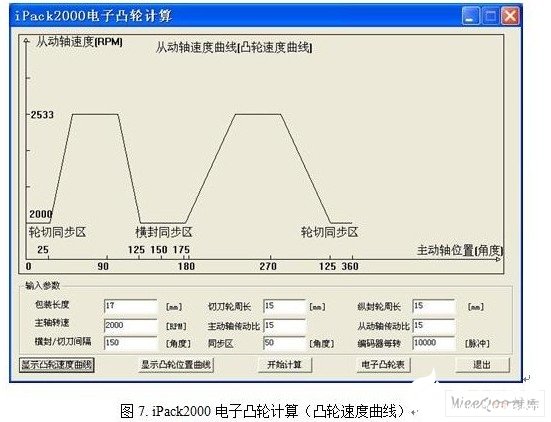

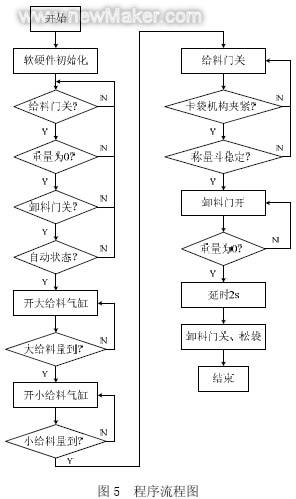

1) 圖5、圖6和圖7顯示了本系統的調試界面,此調試界面主要提供給機器制造商使用,參數的調試可以在PC上實現,也可以在通用的HMI上完成,也可以根據客戶的具體要求來進行軟件定制。

圖6和圖7顯示了iPack2000電子凸輪的計算,圖6顯示的是主動軸位置和從動軸位置值的對比曲線,其中橫坐標是主動軸位置值,縱坐標是從動軸的位置值。圖7顯示的是在一個包裝區間內從動軸的速度曲線,從中可以看出有兩個速度同步區,分別是橫封同步區和橫切同步區。對于常見的熱封熱切工藝,則只需要設置一個同步區即可。

3.4 色標補償量的計算

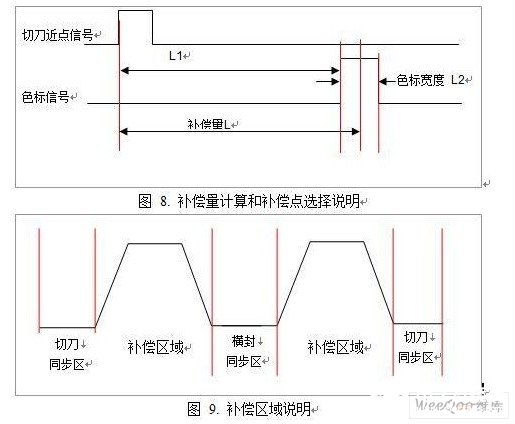

* 補償量計算

補償量的計算主要依靠色標信號和切刀近點信號,如圖8所示。補償測量值為 L=L1+L2/2,即補償測量值為切刀近點信號到色標信號之間的電機編碼器脈沖數加上色標寬度的一半。

取得補償測量值以后,系統再進行凈補償值的計算,其方法是:

凈補償值=補償標準值-補償測量值;

*補償區域

得到凈補償值以后就需要對從動軸的運動速度進行補償,為了保證橫封橫切時包裝物輸送速度的平穩性,需要避開主動軸和從動軸的同步區域進行補償工作。補償區域的設置如圖9所示

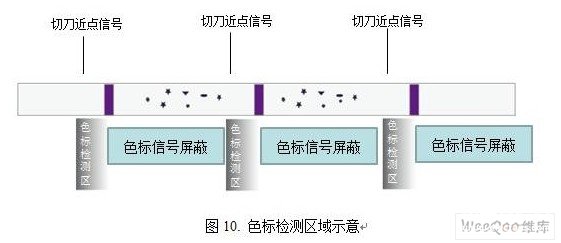

3.5 采用切刀近點信號或軟件方法避免誤色標信號誤檢測

從上面的系統工作流程中可以看出,系統將不斷檢測色標,并根據檢測到的誤差,對送膜軸的運行進行補償,確保橫封橫切的位置準確。但包裝膜上也有可能存在污染或其他印刷圖案,容易引起色標檢測的誤檢測。為解決此問題,在系統中引入切刀近點信號,以此信號作為色標檢測的起始信號,在此范圍以外的區域將不進行色標信號的檢測,如圖10所示。

需要說明的是,這種通過對色標信號的屏蔽來限定色標檢測區域的功能也可以通過純軟件的方式來實現,使得系統更加簡潔。即以切刀傳感器信號為基準(不是切刀近點信號),設定發生切刀動作后一定長度才啟動色標信號的檢測,從而達到屏蔽色標檢測干擾的效果。具體的設定位置長度可根據包裝物的長度以及設備的相關尺寸來計算,并通過設定相關參數完成。

4. 結束語

利用iPack2000組建多軸枕式包裝控制系統,有如下的優勢:

(1)系統簡單、結構緊湊。

由于iPack2000內建了電子凸輪和車標抓取和補償功能,而且智能驅動器可以直接和HMI連接,使得系統的組建顯得更為簡潔和方便。

(2 顯著價格優勢和性能優勢

由于電子凸輪、同步、跟隨功能內置于iDrive內部,系統的凸*能無需通過上位PLC來進行,直接在驅動器級就實現了同步和跟隨的功能,系統的響應速度和控制精度都有了顯著的提升。而原先的PLC可以直接省略或選擇功能更小的PLC,從而達到了節省投資的目的。

基于我國自主知識產權智能伺服技術的多軸伺服枕式包裝機控制系統iPack2000采用總線型控制架構,內置運動控制器,內建電子凸輪、多軸同步飛剪、多軸跟隨,高速色標實時補償,內置PLC完成I/O功能,全部運動控制均在伺服驅動器級別完成,系統響應快,結構簡單,擴展性強,可廣泛應用于各種多軸枕式包裝機,造價低廉,比進口產品節省成本超過50%,將逐步成為枕式包裝行業控制系統的主流方案。

責任編輯:gt

-

dsp

+關注

關注

552文章

7962瀏覽量

348280 -

控制器

+關注

關注

112文章

16206瀏覽量

177423 -

plc

+關注

關注

5008文章

13165瀏覽量

462105

發布評論請先 登錄

相關推薦

西門子伺服運動控制系統在全自動紙箱包裝機的應用

單軸運動控制器CT1101/包裝機控制器開發/深圳專業控制器設計

單軸運動控制器CT1102/包裝機控制器開發/包裝設備控制器

DSP全模糊控制包裝機的凸輪定位差動器的交流伺服系統

包裝機械設計中的控制技術

基于DSP的自動包裝機控制系統的軟件設計

WEINVIEW觸摸屏、和利時plc在包裝機械方面的應用

全自動包裝機PLC控制系統設計

基于iDrive智能伺服控制器和iPack2000的多軸伺服枕式包裝機控制系統

基于iDrive智能伺服控制器和iPack2000的多軸伺服枕式包裝機控制系統

評論