電機提供60%以上的工業(yè)用電力,效率是重要的設定修正參數,單相異步電機設定修正的效率比以往更為重要。效率定義為傳輸的機械功率與供給的功率的比率。一臺高效率為85%的電機將85%的電磁能轉換為機械動能,剩余的15%做為發(fā)熱量消退。

環(huán)保節(jié)能單相異步電機選用高品質原材料和可靠性設計,以完成高些的高效率。比如,電機轉子中的鋁成分越高,電機定子中的槽添充指數越高,電阻器損害越小。提升的電機轉子構造和轉子-電機定子磁密降低雜散負荷損害。改進后的冷卻風扇設計使單相異步電機冷卻的風阻損失小,轉子和定子鐵芯采用更高質量和更薄的鋼疊片,可大大降低磁化損失。此后,摩擦損失的減少是由更高質量的軸承造成的。

優(yōu)化轉子/定子疊片的尺寸及其所用鋼材的質量

單相異步電機中的磁滯損耗和渦流損耗一起稱之為變壓器骨架耗損,總耗損的20%上下是由渦旋和變壓器骨架飽和狀態(tài)造成的。卷繞中造成的渦旋相對性于持續(xù)轉變的電磁場挪動,會造成明顯的輸出功率損害。層疊電機定子變壓器骨架可降低渦流損耗,并根據鐵的品質、電阻、相對密度、薄厚、頻率和磁通密度,渦流損耗能夠 根據大量的卷繞來小化。

磁滯損耗是等效電路在磁通量持續(xù)轉變時造成的,單相異步電機中應用的大部分荷載原材料是用以電機轉子鐵芯的鋼,根據降低卷繞薄厚,使磁通密度和變壓器骨架耗損小化。根據淬火采用更強級別的卷繞用鋼以更改晶體構造便于于被磁化,能夠減少單相異步電機磁滯損耗。根據提升含硅鋼片的電阻來降低渦流損耗,但硅成分提升了沖壓模具全過程中的磨具損壞,因為它提升了鋼的硬度。沖壓模具全過程中毀壞的鋼結晶比較嚴重減少了受影響容積的帶磁品質。淬火使卷繞弄平,并使沖壓模具全過程中損傷的結晶加工硬化,進而將一個金屬薄板薄厚拓寬到卷繞中。

使用浸浴工藝進行定子層壓

預浸單相異步電機定子提升電機定子繞阻的電氣設備絕緣層,避免化工品或極端環(huán)境危害,并提高排熱。聚氨酯彈性體包含環(huán)氧樹脂膠、脲醛樹脂和聚脂用以預浸電機定子,選用浴池方式是將電機定子滲入環(huán)氧樹脂中長時間,以保證佳滲入和維護。另一種預浸方式被稱作真空泵工作壓力,它應用一個先排盡隨后充壓的罐,以完成對單相異步電機定子的滲入。終完成從電繞阻中抽出來氣穴,提升了繞阻的導熱系數。

設計定子中的槽,以大限度地增加可插入銅的體積

單相異步電機槽滿率一定水平會危害電機定子繞阻使其品質低會造成總耗損的60%,因而為了更好地降低總耗損,電機定子繞阻的品質務必很大,進而減少電阻器。與規(guī)范高效率單相異步電機對比,高效電機帶有超出20%的附加銅,電機定子的絕緣層繞阻被置放在鋼板的槽體。橫截面積務必充足大,以考慮電動機的最大功率。一般狀況下,單相異步電機選用敞開式或半封閉式式電機定子槽。在半封閉式槽中,槽的開口比槽的總寬小得多,與張口槽對比,盤繞更艱難,生產制造更耗時。在設計務必挑選電機定子槽的總數,由于該總數會危害凈重、成本費和運作特點。多槽的優(yōu)勢是降低漏抗,降低齒脈動飲料耗損,提升負載工作能力,大量電機定子槽的缺陷是成本上升、凈重提升、被磁化電流量提升、鐵耗損提升、制冷欠佳、升溫提升和高效率減少。

轉子壓鑄采用優(yōu)質純鋁

訂制設計方案的單相異步電機轉子能夠 大限度地提升電動機扭矩,減少電導體電阻器,提高工作效率。他們經久耐用,構造簡易,價錢較低,但他們的起動扭距較低。銅電機轉子提升了高效率,但生產制造起來既艱難又價格昂貴。

轉子和定子之間的氣隙達到佳

氣隙是標準徑向單相異步電機轉子與定子之間的徑向距離。為了提高設定修正效率,需要保持良好的氣隙。氣隙尺寸涉及定子、轉子、馬達殼體、軸承的設定修正。所有這些都會影響定子和轉子軸的對位。

漆包線

磁石或絲包線是一種電解法精練的銅或鋁線電纜,已徹底淬火并有涂一層或雙層電纜護套。比如,應用一共有12層電纜護套的電纜線。典型性的絕緣層膜,伴隨著溫度范圍的提升,有高壓聚乙烯、聚氨酯材料、聚脂和聚酰亞胺膜,高溫度達到250°C。偏厚的矩形框或正方形磁石線用高溫聚酰亞胺膜或玻纖膠布包囊,應用大量的銅,更大的電導體棒和電導體提升了電機轉子繞阻的橫截面積。這減少了繞阻的電阻器,并降低了電流量導致的耗損,高效率單相異步電機的定子繞阻中的銅一般會空出20%。

單相異步電機由許多的零部件組成,每一個零部所提 供不一樣的構造和基本功能不一樣,造成在電機系統(tǒng)軟件的作用不一樣,每一個零部件出示作用好壞終危害電機鍵入特性。根據提升電機每個構件的特性,終使電機的特性做到優(yōu)。

審核編輯:何安

-

電機

+關注

關注

142文章

8933瀏覽量

145100 -

單相異步電機

+關注

關注

0文章

30瀏覽量

4476

發(fā)布評論請先 登錄

相關推薦

三相異步電機是什么?工作方式是什么?

單相異步電機有哪些分類?它的特點是什么?

三相異步電機的轉動原理是什么

罩極式單相異步電動機的工作原理是什么

同步電機比異步電機節(jié)能嗎為什么

三相異步電機缺相了會怎么樣

三相異步電機改造為單相應急運行方案

單相異步電動機原理 單相異步電動機正反轉接線法

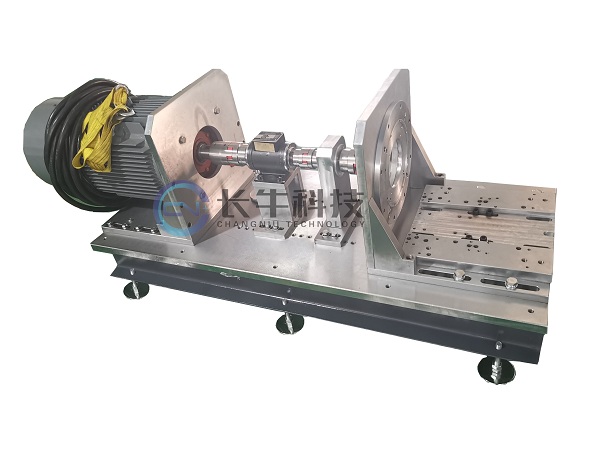

三相異步電機測功機的優(yōu)缺點及使用注意事項

三相異步電機線圈更換的幾個步驟和技巧

單相異步電機有哪些分類?它的特點是什么?

異步電機與同步電機的區(qū)別和應用

三相異步電機診斷測試系統(tǒng)解決方案

如何讓單相異步電機實現(xiàn)高效率的工作

如何讓單相異步電機實現(xiàn)高效率的工作

評論