摘要

通過夯實現階段新能源汽車各項技術提升整車性能,在這個基礎上,實現電動車的低成本、低消耗和高性價比,才可以加速電動車的普及。

2021年伊始,就已經有多家國產高端純電動品牌將1000km續航列為了新的賣點,這是繼2020年競相沖擊700km續航大關之后的再次升級。

可以看到,各家車企將重點攻克的方向集中在電池技術突破上,包括固態電池、石墨烯或者在電池負極材料摻硅補鋰的方式來提高電池性能等等。

針對電動車實際續航打折與冬季嚴重縮水的痛點,提高續航當然是最直接的方式。

但卻不是唯一的方式,正如歐陽明高院士近日在電動汽車百人會論壇上所言,當前

中國電動車環境適應性問題技術需求十分迫切,亟需對電池熱管理系統效能優化、提高冬季續航里程等等。

其實在現有的電池技術條件下,在電池管理系統、電驅動系統、動力總成系統乃至整車設計等各個環節,其實都有很多工作可以做。

通過夯實現階段新能源汽車各項技術提升整車性能,在這個基礎上,實現電動車的低成本、低消耗和高性價比,才可以加速電動車的普及。

在最新發布的《新能源汽車產業發展規劃(2021-2035)》中,特別將純電動乘用車新車平均電耗降至12.0千瓦時/百公里進行明確,更加注重純電動車型的節能水平,而電動車下一步發展趨勢將是低總成本、性能再升級和功能多樣化。

提升續航靠什么?

從整車的角度來看,提升續航的方案應該是系統性的。

首先來看續航與四大方面有關,一是整車阻力,這包括整車內阻、風阻、滾阻/慣性阻力等;可以看到大部分高端性能車都非常強調風阻系數,例如威馬的多款車型上采用了低滾阻輪胎、隱藏式門把手等,這其實對降低電耗也有很大作用。

二是動力總成系統,包括電池包和電驅動系統;車企的解決辦法包括目前普遍采用的三合一電驅動系統,另外如比亞迪推出了SiC電控系統等等。

三是整車的熱管理,這不僅包括我們熟知的電池PACK熱管理系統,還有乘員艙熱管理以及動力系統熱管理。這也是非常重要的一環,目前詬病最大的冬季續航嚴重打折,因為不僅電池需要加熱,座艙也需要加熱都導致電耗直接上升,這在后續詳細展開介紹;四是能量控制方面,包括能量回收系統,能量管理、驅動控制以及低壓電耗。

可以觀察到,從各家公布的技術路線與宣傳資料來看,基本上集中在降低風阻、提高電池包性能、輕量化、提升電驅動系統效率以及優化電池熱管理系統幾大方面來降低能耗。

首先,最直接的辦法當然提升電池包的性能,主要的技術路線是提高電池單位能量密度,從兩年前興起的NCM811三元高鎳電池,到后來比亞迪正式發布刀片電池,以及寧德時代的CTP技術,這些方案或是提高電池材料性能,或是通過特殊工藝設計來提升電池包的單位能量密度。

例如蔚來最新發布的首款轎車產品ET7,100KWh電池包續航可達730km,采用寧德時代的三元高鎳電芯輔以CTP技術。

另一類則是對電池PACK箱體采用輕量化結構與材料。例如威馬系列新車型除了搭載高能量密度的NCM811三元電池之外,電池組PACK采用的是高結構鋼的輕量化設計,另外還采用了高電壓523電芯等多重技術手段。

除了優化電池系統,一套先進的電驅動系統不僅對于整車的動力性能至關重要,還對電耗與能效起著決定作用。大家可以注意到,近兩年,在電動車上開始普遍采用三合一電驅動系統,未來的電驅動系統還會深度集成化,例如已經有企業推出了五合一電驅動系統。

公開資料顯示,目前各家企業公布的三合一電驅動系統效率可以達到80%-92%。值得一提的是,威馬多款車型用了博格華納一體化電驅動系統(EDM),在這個基礎上威馬同時進行了二次集成,將7大動力總成核心零部件包括電機控制器、逆變器、高壓配電器、車載充電機、電動壓縮機、高壓電加熱器、電動真空泵等部件集成,高功率密度進一步提高,電驅動系統的效率提升到93%以上的電能轉化效率,優于行業平均水平的90%。

很明顯,高集成的電驅動系統對能效提升與電耗下降將產生直接影響。

目前市面上的純電動車型基本上實際續航均有折扣,因為無論是NEDC工況還是CLTC工況測試相比實際用車工況要平緩,但部分車型在夏季和秋季使用的續航折扣低到80%以下,這個表現并不是很理想。

以緊湊型純電SUV為例,大部分車輛申報百公里平均電耗均在15度上下,而實際上不少車型的平均百公里電耗都在17度以上,部分甚至高達20度以上。

這都說明現有的電池管理系統、動力系統都還有很大的提升空間。

例如部分車輛在起步和加速時瞬時電耗非常高,有車型開啟空調后電耗明顯上升,這都與電池管理系統與電驅動系統有很大關系;部分車輛的能量回收系統效果不明顯,也有車輛的整備質量較高,都影響了電耗水平。

甚至部分油改電車型因為底盤電池和三電系統布局嚴重受限,且未能采用三合一電驅動系統,即便最高配的同樣采用811電池,導致實際工況電耗居高,大大影響了續航表現。

但也有車型通過在各個系統進行優化,車型續航表現相對耐看。以威馬EX5智行2.0 Lite探索版400為例,有用戶上下班高峰期使用多天,開著空調行駛了324公里,還剩余部分電量;而不開空調的實際續航里程接近400公里,這個續航表現屬于比較優秀的。

根據資料來看,威馬EX5整車風阻系數低于0.3,配置了米其林R17 高性能低滾阻輪胎,滾阻系數小于6.8。還有上述提到的七合一電驅動系統,這些設計與配置都對降低電耗與提升續航有很好的作用。

這從另一個角度來看,其圍繞電池組結構、電池熱管理和電驅動系統等全面系統化的優化設計,對穩固續航是有實際效果的。

冬季電池熱管理至關重要

2020年的寒潮來的格外兇猛,電動車冬季續航再次引發熱議,“電動爹”、續航打“骨折”之類的調侃層出不窮。

冬季續航打骨折的原因主要有兩方面,一是北方冬季需要開暖風,不同于燃油車可以利用發動機燃燒產生余熱來實現熱空調,電動車只能通過電加熱來取暖,其結果可想而知;另一方面則是電池材料本身的低溫性能決定。

因此,做好動力電池的熱管理系統非常關鍵。

優秀的電池熱管理系統不僅需要從散熱能力方面出發,滿足電池組安全要求,還需要從整車層面來思考,熱管理系統對電池系統甚至整車環境的影響,畢竟電池熱管理系統直接影響到電耗、續航、電池壽命等等。

目前針對電動車冬季續航縮水的痛點,各家車企都有自己的技術方案,包括通過PTC加熱、熱泵空調、柴油供暖等方式提升冬季續航能力。

目前行業普遍采用PTC 電池加熱系統主要是通過電熱絲給冷卻液加熱,再通過遍布在電池組內部的管路,實現對電池組的加熱。但這類方案為了給電池加熱,本身就是消耗的電池自身的電量,同樣會影響續航。

熱泵空調已經在市面上諸多車型上有使用,并且經驗證有一定效果,埃安V、埃安LX、榮威Marvel X等車型上均有應用,例如資料顯示埃安V通過搭載雙層流熱泵空調和余熱再利用系統使續航增加30km。

而業界比較受關注的還有一種方式,就是威馬汽車的電池熱管理2.0系統,該系統據稱在冬季可節能20%。

威馬這套第二代的熱管理系統原理是在配備獨立液冷系統的基礎上,可加裝電加溫和柴油加溫系統選裝,采用外部熱源對電池包加熱并提供供暖。

威馬2.0電池熱管理系統的最大優勢在于將原來冬季需要耗電來實現的加熱通過燃燒柴油來實現,如此一來解決了冬季電動車熱空調蠶食續航的最大問題。

官方的測試結果顯示,威馬在 -7℃ 的環境中將測試車輛靜置 13 小時后,將空調溫度開至最大,當車內溫度達到 21℃ 時,將空調設置為溫度 23℃ 的測試流程下,2.0熱管理系統的放電量比一代多了 2%,同時空調消耗的電量減少 13.24 kWh。

據悉,該系統可以在冬季使續航提升20%,NEDC下的綜合續航里程可以提升100km。實現-30℃~50℃不同環境溫度的高適應性,確保電池不管是在放電還是充電過程中都保持在合適溫度區間。

不得不說,這恐怕是現階段電池技術與安全性能未實現跨越式突破的情況下,最直接有效的一種思路。

另外威馬在電池熱管理系統上也做了很好的設計,包括在電芯模組底部布置了鋁制水冷板,并且鋁板表面覆蓋一層導熱硅脂的特殊材料與電芯模組接觸,貼合性更好。

從上可以看出,在現有的電池技術條件下,將電池管理系統、電驅動系統、整車設計、能量回收系統等各個環節做好優化與把控,對提升實際續航的效果也非常明顯,且電池安全性、壽命等等也會更高。

責任編輯:xj

原文標題:別迷信1000km了,續航打“骨折”只因這些技術不到位

文章出處:【微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

-

電動汽車

+關注

關注

156文章

11950瀏覽量

230582 -

動力電池

+關注

關注

113文章

4514瀏覽量

77482 -

新能源

+關注

關注

26文章

5341瀏覽量

107293 -

電池續航

+關注

關注

0文章

267瀏覽量

23644

原文標題:別迷信1000km了,續航打“骨折”只因這些技術不到位

文章出處:【微信號:weixin-gg-lb,微信公眾號:高工鋰電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

電光防爆設備故障分析與維修手冊

聚徽-戶外 led 顯示屏有什么缺點嗎

電氣安全防護有哪些

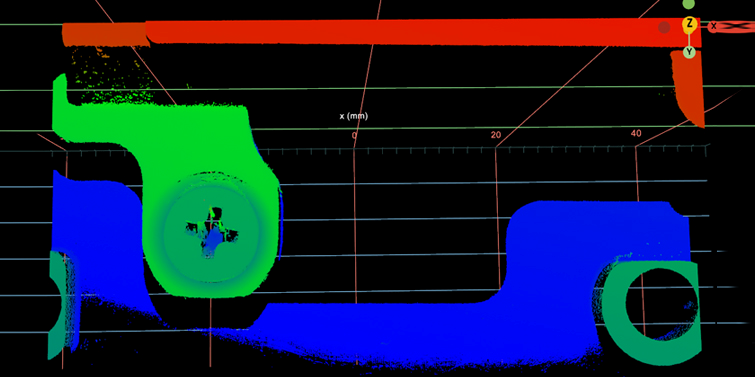

宜科LVM2540智能3D激光輪廓傳感器在螺絲檢測中的應用

變壓器空載電容補償不到位的原因

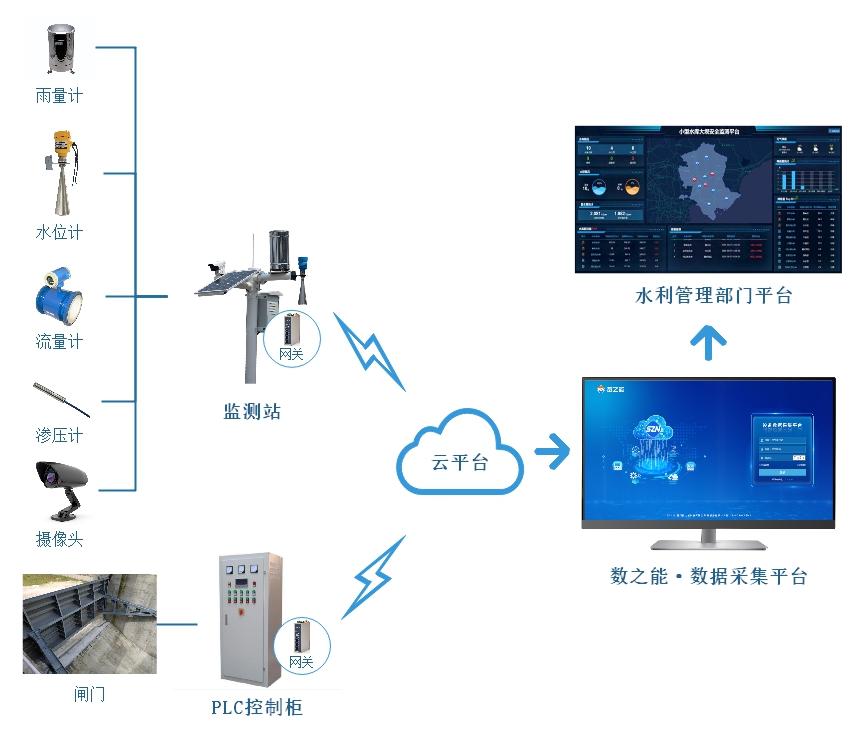

洪水監測預警物聯網系統解決方案

M9航空接口3芯如何減少串擾

TRIZ理論破解新能源電池續航難題:革新之路

自動駕駛多擋電驅動系統的優勢與不足

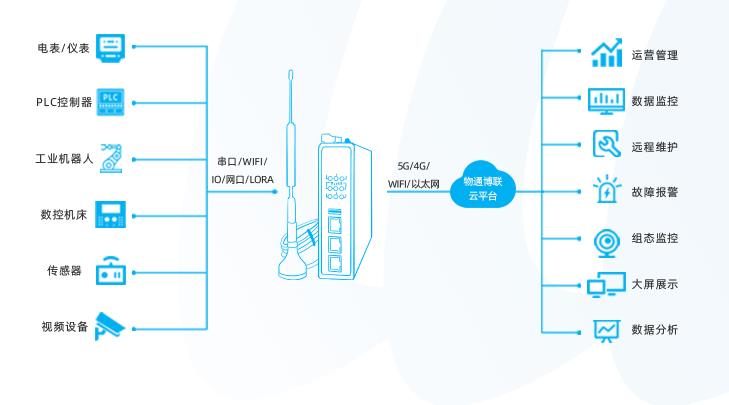

家電生產制造行業MES數據采集物聯網解決方案

續航打折縮水其實只因這些技術不到位

續航打折縮水其實只因這些技術不到位

評論