眾所周知,3D打印技術(shù)在醫(yī)療、工業(yè)等各個領(lǐng)域都被認(rèn)為是實(shí)現(xiàn)定制化制造的最佳解決方案之一。然而在生物、化學(xué)及醫(yī)療保健等領(lǐng)域,3D打印卻迎來了新的挑戰(zhàn)。尤其是醫(yī)療領(lǐng)域,大多數(shù)可定制化的物體都需要有一定的柔韌度,因此柔性材料的3D打印工藝更加必要。近期英國布里斯托大學(xué)的一組研究人員開發(fā)了一種全新的3D打印工藝,用于生產(chǎn)微流體設(shè)備,以適應(yīng)柔性材料設(shè)備的制造需求。

全新的微流體主模制造工藝

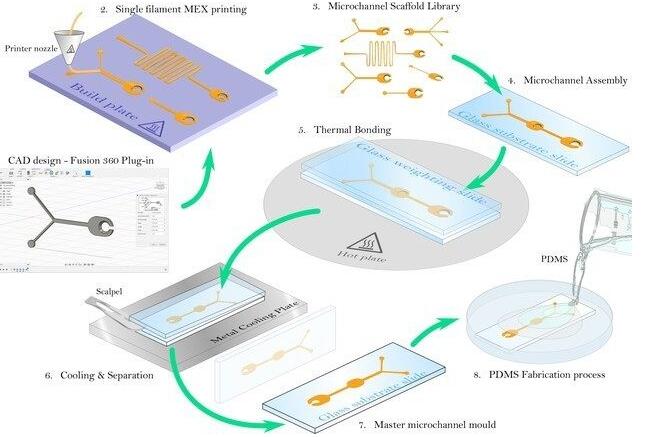

研究人員首先通過3D打印將微通道支架與使用PLA的Ultimaker 3 Extended 3D打印機(jī)互連,然后將它們熱粘合到所需結(jié)構(gòu)的玻璃基板上,以創(chuàng)建微流體設(shè)備主模。

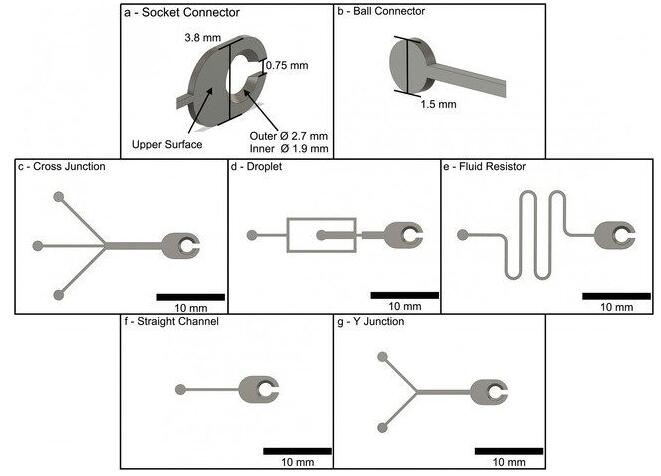

微通道采用一系列模塊化模式進(jìn)行設(shè)計,每個模式均使用Ultimaker的Cura開源切片軟件,具有互鎖的球窩連接器端部。這些目的是為了模擬拼圖。可以以任何期望的配置來布置連續(xù)的模塊,從而能夠使用少量的簡單模塊來創(chuàng)建更復(fù)雜的微流體系統(tǒng)。研究人員過程的這一部分的關(guān)鍵方面是,對于非專家用戶而言,復(fù)制非常容易且明確。

然后,使用球窩連接器將3D打印的微通道模塊安裝到標(biāo)準(zhǔn)的1mm厚的玻璃顯微鏡載玻片上,以形成所需的配置。然后將通道加熱約一分鐘,以將其綁定到玻璃上,并在其頂部放一個配重的幻燈片,以防止變形和收縮。加熱后,將載玻片部分熔化,并將配重側(cè)向下放置在金屬板上,以快速冷卻配重的載玻片并將其從模具中取出。

母模可以一次又一次地用于在PDMS中生產(chǎn)微流體裝置。印刷后,母模制造過程可以在不到五分鐘的時間內(nèi)完成,從而使該方法可用于正式和非正式學(xué)習(xí)環(huán)境。

微流控通道支架的連接器和模塊設(shè)計

另外,為了確保技術(shù)完全民主化,研究人員開發(fā)了一個開源的Autodesk Fusion插件,允許任何用戶設(shè)計和導(dǎo)出互連的微流體通道支架以進(jìn)行3D打櫻使用此插件,用戶可以從微流體通道設(shè)計轉(zhuǎn)到完整的微流體通道,而無需CAD軟件專業(yè)知識或時間和資源密集型技術(shù)或設(shè)備。

用戶可以通過打印自己的設(shè)計或從外接程序中列出的龐大的微通道支架庫中進(jìn)行選擇,來原型化互連的微流體通道,其寬度分辨率可低至100μm。還提供了protocol.io指令集,詳細(xì)介紹了研究人員的完整過程,并提供了指向最新加載項和配置文件的鏈接。

使用該技術(shù),用戶可以僅使用家用設(shè)備而無需使用有害化學(xué)物質(zhì)從PDMS制造微流體設(shè)備,從而使學(xué)校,業(yè)余愛好者和研究人員無論其資源如何均可進(jìn)行微流體實(shí)驗。該團(tuán)隊希望這種方法將被全世界的研究人員和教育工作者采用,以“幫助激發(fā)下一代芯片實(shí)驗室開發(fā)人員”。

責(zé)任編輯:YYX

-

3D打印

+關(guān)注

關(guān)注

26文章

3544瀏覽量

108868

發(fā)布評論請先 登錄

相關(guān)推薦

3D打印技術(shù)應(yīng)用的未來

物聯(lián)網(wǎng)行業(yè)中的模具定制方案_3D打印材料選型分享

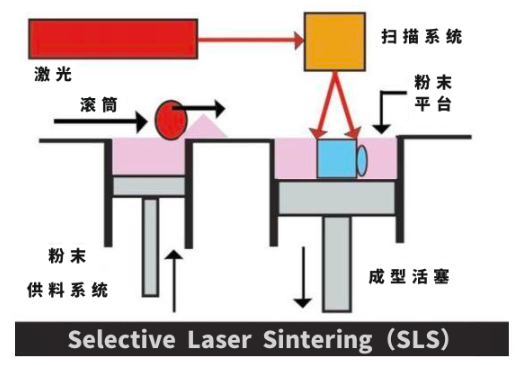

物聯(lián)網(wǎng)行業(yè)中3D打印工藝——SLS(選擇性激光燒結(jié))工藝

物聯(lián)網(wǎng)行業(yè)中3D打印工藝——FDM(熔融沉積成型技術(shù))工藝

透明樹脂材料3D打印服務(wù)全透應(yīng)用案例

韓國大邱慶北科學(xué)技術(shù)大學(xué):研究用于持續(xù)呼吸監(jiān)測和呼吸康復(fù)的3D打印磁性空氣壓力傳感器

什么是3D打印技術(shù)?它的加工工藝流程是什么?

Exaddon開發(fā)了一種低于20μm間距進(jìn)行細(xì)間距探測的3D微打印探針

介紹一種使用2D材料進(jìn)行3D集成的新方法

基于3D打印和多孔硅的緊湊型可見光波長消色差透鏡開發(fā)

英國大學(xué)開發(fā)了一種全新3D打印工藝

英國大學(xué)開發(fā)了一種全新3D打印工藝

評論