在一般生產加工中,螺紋的加工方式多采用攻絲這種傳統工藝,隨著數控技術的發展、軟件的創新、控制精度的提高、三軸聯動或多軸聯動數控系統的產生及其在生產領域的廣泛應用,相應的先進加工工藝——螺紋銑削逐漸得以實現,其加工精度、光潔度以及柔性是攻絲無法比擬的,另外其經濟性在某種情況下也更優于傳統工藝。

螺紋銑削是通過主軸高速旋轉并做圓弧插補的方式加工螺紋。只要通過改變程序就可以實現不同直徑的螺紋、左右螺紋及內外螺紋的加工,其柔性非常理想。另外,螺紋銑削還有線速度高、受力小、排屑好、加工精度高、光潔度好等優點。

螺紋銑削相對攻絲的優勢

通過各個方面的對比,可以發現螺紋銑削存在很多優勢:

1) 一把螺紋銑刀可以加工直徑不同、牙型相同的螺紋。如圖2所示:M15x1.0、M18x1.0、M20x1.0的螺紋用一把螺紋銑刀通過改變插補半徑來加工,可減少刀具數量,節省換刀時間,提高效率,方便刀具管理。

2) 螺紋精度及光潔度提高。因螺紋銑削是通過刀具高速旋轉、主軸插補的方式加工完成。其切削方式是銑削,切削速度高,加工出來的螺紋漂亮;而絲錐切削速度低,并且切屑長,容易損壞內孔表面。

3) 內螺紋排屑方便。銑螺紋屬于斷屑切削,切屑短小,另外加工刀具直徑比加工螺紋孔小,所以排屑通暢;而絲錐屬于成型連續切削,切屑很長,并且絲錐直徑和加工孔一樣大,因此排屑困難。

4) 可以避免絲錐反轉形成的回轉線(在密封要求高的情況下是不允許的)。因為加工原理不同,螺紋銑刀根本不存在回轉線,而絲錐無法避免。

5) 不易形成粘屑的現象。對于比較軟的材料在加工過程中容易產生粘屑現象,但螺紋銑削高速旋轉,并且斷屑切削;而絲錐切削速度低,全螺紋與加工表面作用,容易造成粘屑。

6) 要求機床功率低。因為螺紋銑削是斷屑切削,刀具局部接觸,受切削力小,而絲錐是全螺紋接觸,作用力大,要求機床很大的功率。

7) 刀具折損容易處理。首先螺紋銑刀作用力小,很少發生折損現象,如果發生了,因為加工孔徑比刀具大,折斷部分很容易取出;而絲錐受力大、排屑不暢,容易折斷,折斷后大孔處理起來稍微容易些,如果是小孔就非常麻煩,如圖3所示。

8) 底孔預留深度小。因為刀具本身的設計決定,螺紋銑刀可加工平底螺紋,見圖4;而絲錐的底孔預留深度比較大。

9) 可加工硬度較高的材質。切削原理決定螺紋銑刀是斷屑切削,局部受力,刀具磨損較低,壽命長;而一般硬度大于50HRC的材料,絲錐加工相當難,壽命很短。

10) 減少工序,減少換刀次數。螺紋銑刀可以設計鉆孔、倒角、锪面、擴孔、螺紋多工序集合于一體。

*一把刀可加工左、右旋螺紋。螺紋銑刀加工螺紋左旋還是右旋完全取決于加工程序。

*一把刀可加工內、外螺紋。目前VARGUS螺紋銑刀系列刀片和刀桿可以用于內外螺紋的加工,見圖5。

11) 高效率。對于大孔徑加工更為明顯,首先線速度高,其次可以采用多刀片刀盤,效率可以成倍增加,見圖6。

螺紋銑削的劣勢

當然,螺紋銑削也存在一定的劣勢,比如:

1) 加工普通螺紋時,單純從單件成本考慮,采用螺紋銑削并不劃算。普通螺紋歸類為一般硬度《50HRC、直徑《38mm的螺紋,當然這不是明顯的劃分界限。普通絲錐一般為高速鋼材料,市場價格幾十塊錢,然而螺紋銑刀是其價格的10倍以上,而單件壽命無法達到10倍以上。

2) 長徑比不能太大,一般需要L/D《3。因為螺紋銑刀單邊收力,長徑比太長螺紋會產生錐度,并且刀具容易折斷。

編輯:jq

-

螺紋

+關注

關注

1文章

70瀏覽量

13215 -

攻絲

+關注

關注

0文章

4瀏覽量

5849

發布評論請先 登錄

相關推薦

組串式儲能系統和集中式儲能系統的優劣勢

使用獨立ADC和使用MCU的內部ADC來實現模數轉換,有什么性能、技術上的區別嗎?

aoa室內定位技術的優劣勢和應用前景

什么是光纖通信技術?它有哪些優劣勢?

紅外熱成像與微光夜視優劣勢對比

SycoTec高精度主軸鋁合金高速銑削工藝方案及實際應用

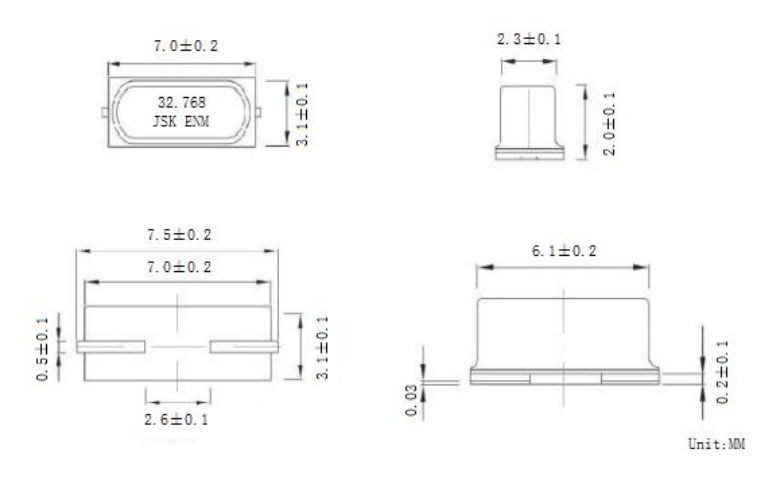

尺寸較量:“32.768KHZ貼片晶振的崛起與插件晶振的告別”

淺析螺紋銑削相對攻絲的優劣勢

淺析螺紋銑削相對攻絲的優劣勢

評論