高共模噪聲是汽車系統設計人員在設計實用而可靠的動力總成驅動系統時必須克服的一個重大問題。當高壓逆變電源和其他電源進行高頻切換時,共模噪聲(又稱 dV/dt 噪聲)便在系統內自然生成。本文將討論混合動力系統驅動器內各種 dV/dt 噪聲的來源,并提出一些方法來盡量減少噪聲對驅動電子設備的影響。

動力系統驅動器共模噪聲的來源和影響

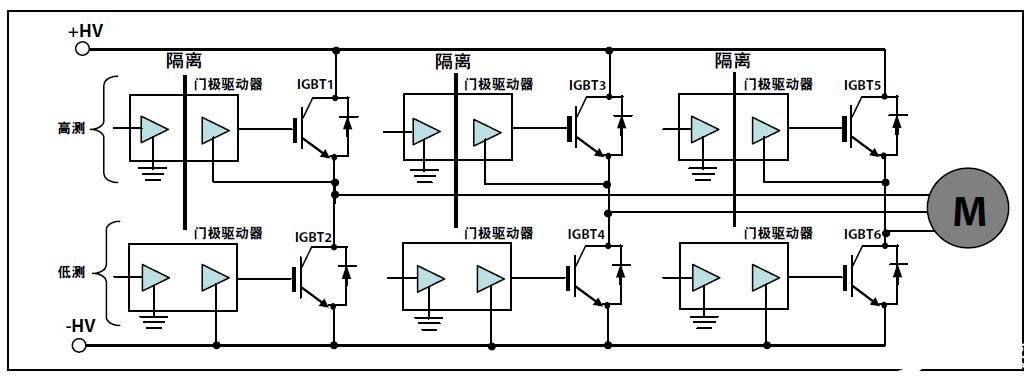

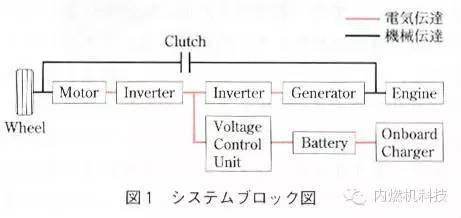

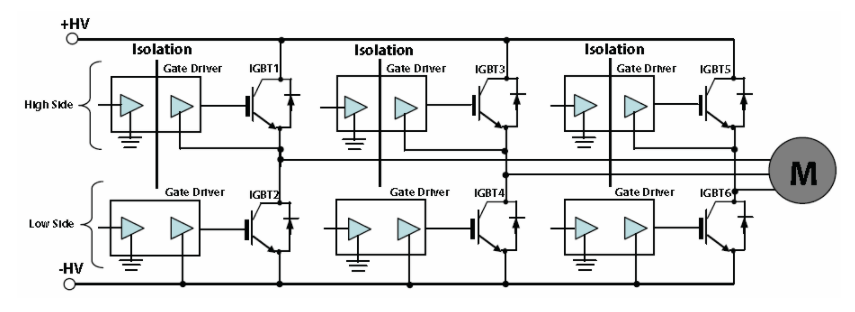

在一個典型的混合動力總成驅動器子系統中,電機驅動子系統分為高側與低側部分,每一側均為電機提供三相大電流(圖 1)。當門極驅動器按順序切換高側與低側的 IGBT 時,就會產生高 dV/dt 噪聲。例如,一個與高壓(400V DC) 電源連接的且具有 50ns 上升與下降時間切換功能的典型動力系統,將會產生 400V/50ns 的 dV/dt 噪聲,而且每當門極驅動器切換時即會產生 ~ 8kV/μs 噪聲。

圖 1. 典型的混合動力系統驅動器原理示意圖

如果由于某些故障而引發短路情況,額外的過沖電壓 (V=L*di/dt) 則會增加到 DC 總線電壓上,因為流經電路的雜散電感 L 的短路瞬態電流會出現巨大的變化率 di/dt。門極驅動電路必須能夠處理這一額外的 dV/dt 噪聲才能保持控制并執行正確的保護協議。此外,像卡車和公共汽車等較大功率型混合動力汽車對于 DC 總線電源電壓的要求較高,而為了減少傳導損耗則需較快的切換頻率,這些都是為了不斷提高系統要求,而采用較高的 dV/dt 噪聲抑制技術的主導因素。如今,利用具備 15kV/μs 的 dV/dt 噪聲抑制能力的混合動力系統驅動器電路即可保持系統的整體性能、可靠性和穩健性。

dV/dt 噪聲在系統內通過寄生電容耦合而形成一種威脅,導致非預期性的電壓躍遷(圖 2)。通過寄生路徑耦合的躍遷則會由于不慎觸發某一功能或引發虛假反饋等情況而導致系統失控。雖然 dv/dt 噪聲非常令人討厭,但它在動力系統驅動器內自然存在,正如之前所述。為了盡量減少其影響,設計人員必須鑒定 dV/dt 噪聲所有潛在的耦合路徑并加以遏制。

圖 2. 寄生電容耦合路徑

解決方案

因此,如果寄生電容是噪聲饋通的一大來源,明智之舉就是盡可能設法消除寄生電容。這樣可以大大降低dV/dt 噪聲。

當然,一個良好的起點就是精良的電路設計和電路板布局。設計人員應首先通過出色的設計布局來盡量減少門驅動器外部/布局的寄生電容。電路板的高壓和低壓兩個相鄰區域之間務必保持最小的隔離間距。間距不足則會削弱有效的隔離并增加寄生耦合,從而降低共模抑制性能。

此外,對 dV/dt 噪聲較為敏感的高阻抗信號線(如 VIN+、VIN- 以及 Avago ACPL-38JT 等光隔離器的去飽和引腳)應盡可能遠離相鄰的隔離區域,以避免寄生耦合發生。我們建議在驅動電源引腳旁安置旁路電容,以便盡可能縮小供電環路,并最大程度地減少共模瞬變電流引起的雜散電感耦合。圖 3 對兩套電路板的布局進行了對比——圖 3a為一種 dV/dt 敏感的布局,圖 3b 為一種推薦的布局。

圖 3a. dV/dt 敏感布局示例

圖 3b. 推薦的布局

解決布局問題之后,設計人員應著手處理米勒電容耦合。通過米勒電容在切換過程中所耦合的 dV/dt 噪聲將會誘發瞬態噪聲電流。這種瞬態噪聲電流將流經那些沿著布局路徑存在的雜散電感,從 IGBT 門一直通到門驅動器。

此電感影響門控電壓。為了盡量減少通過米勒耦合所產生的 dV/dt 噪聲之影響并呈現比較清晰的切換波形,設計人員應盡可能縮小 IGBT 門極充電環路和放電環路。圖 4a 為 IGBT 門極驅動電流緩沖電路的示例;圖 4b 為一種參考的印刷電路板布局的示例。

圖 4a. 局部低側 IGBT 切換電路

圖 4b. 局部電路布局參考圖

處理完米勒效應寄生電容之后,則應注重為應用選擇最佳的隔離器。隔離器應限制或抑制通過內部寄生電容所耦合的共模噪聲。市面上有各種隔離技術可供選擇,例如光電隔離器(也稱為光電耦合器)、磁性(互感)隔離器、電容隔離器等設備。有關光電隔離器、互感隔離器和電容隔離器的內部基本原理圖,可參見圖5。

光電隔離器是這些選項中最普及和最有效的隔離技術之一,可實現高共模抑制。Avago Technologies 為增強基本光電耦合器的性能所作出的努力提高了耦合器的共模抑制能力。以下列舉了一些增強的性能:

? 低阻抗 LED 驅動器。LED 在打開時呈低阻抗,因而不易受到 dV/dt 噪聲引起的共模瞬態電流影響。此外,~80pF 的 LED 勢壘電容也有助于抑制高頻共模噪聲。

? 光電二極管和光耦 IC 一側的內部屏蔽。透明的屏蔽不僅允許光信號進行傳輸,同時還有助于將共模瞬態電流重定向至地線,以免影響檢測器和 IC 電路。

互感隔離器和電容隔離器內通常不設有內部屏蔽。這主要是因為內部屏蔽會阻礙互感隔離器與電容隔離器內各自的預期磁信號耦合及電容信號耦合。沒有屏蔽,非預期性 dV/dt 噪聲就會作為信號通過同一信道并影響控制信號。

圖 5. 光電耦合器 (a)、互感隔離器 (b) 和電容隔離器 (c) 的內部基本原理

各種隔離器的 CMR 基準測試

為了檢測各種隔離器的共模抑制 (CMR) 能力,Avago 選取了一些隔離門極驅動器來進行共模抑制 (CMR) 內部基準測試。針對隔離門極驅動器所設的 CMR 典型基準測試如圖 6 所示。

CMR 的基準測試結果表明,光電耦合器比互感隔離器和電容隔離器具有更佳的 CMR。與供應商 A(互感隔離器)和供應商 B(電容隔離器)相比,Avago Technologies 門極驅動光電耦合器 (ACPL-38JT) 能夠承受高共模瞬態而不出現故障,且輸出高電平 (CMH) 和輸出低電平 (CML) 均能最少達到 30kV/μs CMR。測試結果的摘要如表1所示。

讓我們仔細比較一下三種不同隔離器的 CMH 波形。Avago 門極驅動光電耦合器的 CMH 波形顯示并無故障。由于低阻抗 LED 驅動器和內部屏蔽,Avago 的門極驅動光電耦合器在 67kV/μs 的 dV/dt 和 VCM=1.5kV 時依然保持高輸出狀態,從而有效地提高了門極驅動器的 CMR,參見圖 7a。供應商 A 的互感隔離器在 CMH 基準測試中出現故障,即使將 VCM 設置到 500V,緩慢上升時間為 160ns (dV/dt~2.5kV/μs),門極驅動器仍無法在該測試中保持高輸出狀態,參見圖 7b。供應商 B 的電容隔離器在 VCM 升至 900V 時, CMH 抗擾度降至 15kV/μs,在 VCM 升至 1kV 以上后顯現故障,無法通過高輸出測試 (dV/dt~4.5kV/μs),參見圖 7c。

ACPL-38JT 光電耦合器遠遠優于基本耦合器——該器件專門設計用于門極驅動系統并結合了集成去飽和 (VCE) 檢測和故障狀態反饋系統(圖 8)。集成去飽和檢測及反饋功能有助于精簡系統設計,便于實施 IGBT VCE 故障保護,同時還能滿足汽車應用的 AEC-Q100 1 級半導體要求。該光電耦合器還具備加強的絕緣性和增強的可靠性,達到了汽車和高溫工業應用中的性能要求。

圖 8. Avago 的車用門極驅動光電耦合器 ACPL-38JT 功能結構圖

結論

混合動力系統驅動器在惡劣的汽車環境內工作時伴有大量的 dV/dt 噪聲。為了保持系統可靠性并確保乘客安全,

設計人員應正確選用隔離裝置,并采用精良的布局與系統設計,以盡量減少非預期性共模噪聲的威脅。Avago

Technologies 的門極驅動光電耦合器結合了低阻抗 LED 驅動器與內部屏蔽系統,能提供抑制高共模瞬態噪聲所需的性能。

責任編輯:gt

-

驅動器

+關注

關注

52文章

8168瀏覽量

146051 -

電機

+關注

關注

142文章

8940瀏覽量

145136 -

總線

+關注

關注

10文章

2869瀏覽量

87995

發布評論請先 登錄

相關推薦

汽車動力系統LIN步進電機驅動器解決方案

面向新興微混合動力應用的先進電力電子解決方案

汽車動力系統大盤點:助你設計絕佳方案

汽車動力系統電路設計中的那些傳感技術

本田第四代混合動力系統技術的設計思想和工作原理是什么

豐田普銳斯混合動力系統原理

電氣串聯混合動力客車動力系統

混合動力系統相關知識匯總

驅動電子設備減少噪聲的設計

關于雙電機混合動力系統的功能介紹和應用

混合動力系統驅動器內dV/dt噪聲的來源及解決方案

混合動力系統驅動器內dV/dt噪聲的來源及解決方案

評論