通信功能作為光伏逆變系統不可或缺的重要組成部分,其主要用于對分布式逆變器狀態的遠程監測和控制。電力線載波通信(以下簡稱“PLC”)是指將已有的電力線網絡作為通信媒介實現通信的一種方法,將 PLC 功能加入光伏逆變系統,相對于其他類型通信方法而言,可以更好地降低成本、簡化系統復雜性。本文著重介紹一種基于TI 的 TMS320F28035(以下簡稱“F28035”)和TMS320F28069(以下簡稱“F28069”)的單芯片光伏逆變器+PLC 解決方案,并給出系統框圖及軟件流程圖。

1 具有PLC 通信功能的光伏逆變器應用介紹

太陽能作為一種可再生能源,近兩年已經在國內外成功用于并網發電。光伏逆變設備從功率上來看大致可劃分為三個等級:輸出功率大于6KW 的三相大功率逆變器、輸出功率在1KW 至6KW 之間的單相中型逆變器以及輸出功率在 200W 至 500W 的微逆變器。大功率逆變器的成本高,效率相對較低,并且一般采用集中式拓撲,所以其對通信功能的需求量較少。與之相比,中小功率逆變器近年來在光伏發電市場上受到了更多的關注。

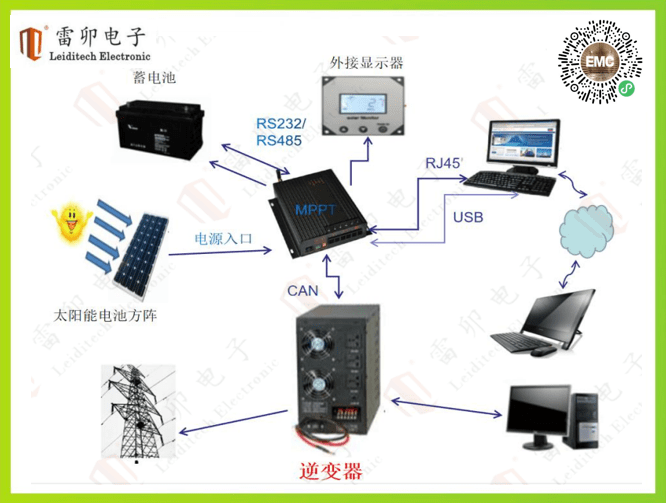

由于中小型逆變器本身功率不大,所以其更多用于微電網中的分布式太陽能發電系統。作為微電網的一個節點,其會在某個區域內有較大數量和較廣范圍的分布,例如在歐美地區,很多家庭會在屋頂安裝這樣的中小功率逆變器;在火車站或者工廠的屋頂會使用大量的中小型逆變器來搭建小型電站等等。這樣就需要對一定區域內的逆變器進行管理,以便其更有效、安全、穩定的工作并且提供及時的需求和響應,而管理方法就是配以通信模塊,以便通過上位機監測所有逆變器狀態,并及時進行控制和調度。

無論是白天或者夜晚,我們都需要實時了解控制器的情況,例如逆變器當前工作狀態、太陽能電池板的最大功率點追蹤情況、當天/當月/當年等的發電千瓦時、當前輸出功率/電壓/電流等數據都需要被監控。如果使用中小功率逆變器搭建大功率的發電設備,則還會涉及單個發電設備功率因數的調節、防孤島保護以及多個逆變器之間的相位同步等參數的控制。

從目前來看,最常見的方法就是通過無線(RF)或者RS485 技術通信。PLC 利用已有的電力線進行傳輸數據,不需要像 485 總線那樣重新鋪設新的線路,并且還可以在低成本的情況下實現有效的通信,其相對于 RF 可靠性更高,但相對于 RS485 在魯棒性上則需要更多的設計優化。通過加入PLC 模塊,光伏逆變系統就成為為微電網的一個節點,可以接受任何在智能電網上傳輸的數據,有利于今后進一步的功能擴展。

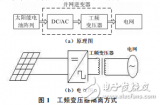

圖 1 使用PLC 通信的光伏逆變設備區域系統結構

圖 1 就是一種帶有 PLC 功能的光伏發電設備的區域系統框圖,在一定區域內給并網的光伏逆變設備安裝 PLC 收發設備后,以電力線為總線來通信的拓撲結構。在距離和數量一定的設備之間,需要一個收發調制解調器來進行區域內的數據處理,并且還可以為其擴展上位機從而將數據通過上層網絡進行傳輸。

2 PLC 方案介紹

2.1 PLC 概況及TI PLC 方案介紹

PLC 技術總體來說可以分為寬帶(Broad-band)PLC 和窄帶(Narrow-band)PLC 兩大類,寬帶PLC 速度一般大于1MBPS,應用于Internet 互聯網等local area network 廣域網連接的場合;窄帶PLC(以下簡稱“NBPLC”)適用于長距離、低傳輸速度、只需窄帶控制或者寬數據采集的場合 [1] 。而中小型光伏逆變設備往往對于其通信模塊需要數據高可靠性以及低成本的要求,所以 NB PLC 會更適合于該應用。

目前 PLC 調制技術主要有三大類:單載波類(例如 FSK)、擴展頻譜類(例如 S-FSK)、多載波類(例如 OFDM)。前兩種從調制方式上看大體可以概括為單載波調制方法,是目前使用比較多的一種技術,其特點就是原理簡單,但是速度較慢、魯棒性也較低。而多載波即 OFDM(正交頻分復用調制)是一種更加穩定且數據速率更高的調制技術,其原理就是在單一信道、同一時域傳輸過程中同時會有多個頻率的載波信號進行傳輸,并且每個載波可以根據需求采用不同的調制方式。相對于單載波調制技術,其優點如下:1)低于 500 KHz 的 PLC 信號能夠穿越變壓器,因此具有很好的傳播特性;2)NB PLC 在使用 MCU 或 DSP 實現時具有較好的成本效益;3)在窄帶干擾(以下簡稱“NBI”)和短脈沖干擾(Impulse)下有很強的魯棒性(Robustness);4)頻率選擇性信道的響應(阻抗特性)較好;5)能夠與已有的單載波技術(FSK, S-FSK)共存 [1] 。6)無需與主電網過零點同步,因此可以用于直流應用 (如微逆)。

圖 2 NB PLC 的調制方式

當前,基于OFDM 技術的NB PLC 的PRIME/G3 標準已經進入了實際部署階段。而IEEE P1901.2和ITU-T G.hnem 兩大國際標準也即將制定完成。TI 在OFDM 的軟件開發上有很好的積累,提供了一系列針對各種不同標準的固件庫,開發人員使用這些固件庫的函數來進行開發時,不需要關心其底層設計的復雜時序,并且可以高效靈活的根據自己的需求進行產品定制。圖3 是TI 的PLC 開發軟件庫(plcSUITE)。

圖 3 PLC Suite 結構框圖

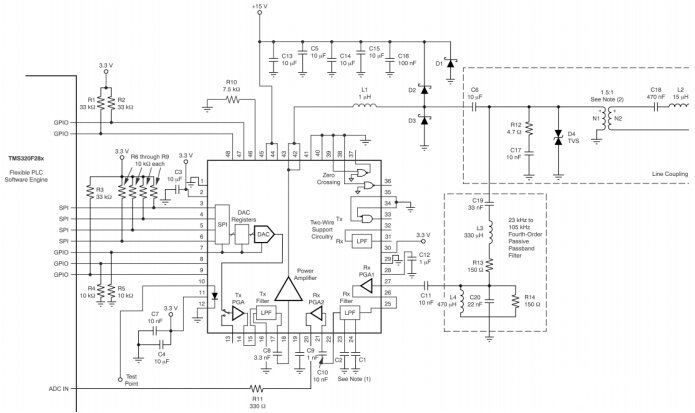

TI 提供的plcSUITETM 軟件庫解決方案中,包括了已經實際部署PRIME/G3 協議棧,以及TI 定義的PLC Lite 標準。PLC Lite 是TI 在PRIME 標準上進行優化得到的一個基于OFDM 的軟件庫,下一節會具體介紹其特性。除了提供軟件開發固件庫外,TI 還提供整套的解決方案包括硬件模擬前端模塊,如圖4所示,C2000 可以作為數字調制解調及網絡協議棧實現的處理器,可以使用plcSUITETM 中提供的庫來進行軟件開發,并且將調制好的物理層信號通過SPI 發送至作為模擬前端的AFE031/AFE030,然后通過AF031/AFE030 將數據信號耦合至電力線發送。

圖 4 TI NB PLC 解決方案

2.2 TI PLC Lite 標準介紹 [2]

PRIME 和G3 標準在制定之初,主要應用對象是類似遠程抄表等終端節點多且距離遠、傳輸數據量大的應用,所以在PRIME 和G3 標準中會包括物理層、媒體層、邏輯鏈路層、以及更上層(例如在適配層支持IPV6 及IEC61334-32 等)網絡層協議。而對于光伏逆變設備,其數據量不大并且在當前大多數應用中,其組網方式相對較簡單所以并不需要一個復雜網絡協議棧。TI 定義了一個低成本且相對簡單的標準PLCLite 以應用于光伏逆變、路燈控制等相對簡單靈活的網絡。而PLC Lite 本身是由PRIME 標準優化而來,所以其穩定性也可以得到保證。其特性如下:(1) 可使用TMS320F28035 contorlCARD 或TMS320F28069 contorlCARD 作為主控模塊;(2)支持PLC Add-on AFE031 模擬前端驅動模塊;(3)支持47K~90K 半頻段(歐洲CENELEC A 頻段標準)、40K~150K 半頻段(24K 歐洲CENELEC A /B/C/D 頻段標準);(4)最高傳輸速率為21Kpbs(不使用前向糾錯)、11Kpbs(使用前向糾錯);(5)采用OFDM 調制方式、使用前向糾錯功能、每個頻率載波采用DBPSK 調制技術;(6)40K~90K 頻段子載波數量為97 路(1 路導頻,96 路數據);(7)帶有重復碼糾錯功能、CRC8 錯誤校驗、重復碼和RS 前向糾錯算法;(8)可通過UART 發送指令進行調試;(9)可編程控制AFE031 增益;(10)具有PRIME 標準物理層特性、增強的NBI 性能以及支持MAC 層擴展。

圖5 PLC Lite 物理層特性參數

3 系統設計方案

一般來說,帶有通信模塊的光伏逆變系統都會采用逆變系統外加通信模塊的方式來實現,即在一個逆變系統中,加入相關的通信協議,并通過SCI/SPI 等通信手段與外加的通信模塊進行短距離通信,再由通信模塊將其發送至外部網絡。本章節介紹兩種光伏逆變器+PLC 的系統拓撲,并對其特點進行分析。

3.1 PLC 外部獨立模塊系統

圖6 所示為PLC 外部獨立模塊的系統,這樣的系統拓撲模塊化較好,靈活度較高。由于PLC 會占用MCU 大量的片上ADC 資源,因此PLC 和逆變系統如果分別獨立開發設計則可以降低光伏逆變系統主控MCU 的負載率。該方案可選擇相對性能較低(ADC 相對速度較慢、片上RAM/FLASH 容量相對較小等)的MCU 以降低系統成本,但其缺點在于多芯片方案導致外圍電路設計復雜且系統成本增加,同時性能較低的MCU 亦限制了光伏逆變設備總體性能的提高。一般在通信功能為可選的系統(如光伏微逆變器)中會傾向于此類拓撲設計。

圖 6 光伏逆變系統PLC 外部獨立模塊系統框圖

圖6 為一種基于TMS320F28035 的帶有PLC 通信功能的光伏逆變系統。其中光伏逆變部分采用兩級隔離方式,前級DC/DC 完成MPPT 功能,后級IGBT 模塊完成單相逆變,主控系統為兩顆F28035(認證要求)LC 模塊部分則由另一顆F28035 單獨控制,光伏逆變中的一顆主控F28035 只需將數據通過SCI/SPI 發送至PLC 模塊,PLC 模塊則通過AFE031 及電力線將數據發送至網絡。因此該系統總共需要使用3 顆MCU 來實現。

3.2 PLC 內部集成系統

從圖4 可以看到,TI 的PLC 方案硬件系統可分為兩部分:MCU 和模擬前端。MCU 負責所有的信號接收、解析、處理及發送;模擬前端只負責發送和接收數據:發送——通過MCU 的片上SPI 模塊(無需D/A 轉換)傳送的離散信號經D/A 轉換成連續信號后放大并耦合至電力線;接收——將電力線上的調制信號采樣匹配后輸送至MCU 的片上ADC 單元進行離散采樣。通過該分析可以發現,只要光伏逆變的主控MCU 性能足夠,即可將TI PLC 方案的軟件部分完全移植至該主控MCU 中。

對于需要PLC 功能的光伏逆變設備,該集成拓撲相對于圖6 來說主要減少了一顆高性能的實時控制MCU,因此系統成本明顯降低,但需要注意的是在該MCU 選型時必須考慮采較強處理能力的內核和外設。理論上來看PLC 部分和光伏逆變的軟件算法可以全部由一顆MCU 完成,但其中仍存在技術難題,例如ADC 的采樣時序沖突——光伏逆變的PWM 載波頻率一般在10K~30KHz,所以ADC 對于電流電壓的采樣也會與其一致,而PLC-Lite 的 ADC 采樣頻率最低為250KHz,且兩者在采樣時均需要ADC 產生中斷處理來數據,該問題是此類系統必須要解決的;又如MCU 在性能與成本之間的折衷——基于OFDM 的PLC 需要高速ADC 采樣,因此需要大容量RAM 和強大數據處理能力的MCU;逆變系統和PLC 系統都需要很強的實時處理性能。考慮到以上需求,如選用專用DSP 芯片不但增加系統成本,還會增加開發難度,因此如何選用一顆專用MCU 來并行實現光伏逆變和PLC 的相關運算是至關重要的。C2000 由于具有出色的實時控制性能,可以很好地解決上述問題。

4 TMS320F28069簡介

TMS320F28069 是C2000 Piccolo 系列MCU,基于C2000 的實時處理C28 內核、硬件浮點運算器和90MHz 的主頻使其擁有強大的實時運算能力, 具有256K 字節的片上Flash 和100K 字節的片上RAM;6 通道的DMA 可將ADC 等外設數據進行快速傳輸。針對光伏逆變系統,F28069 擁有轉換時間為325ns 的12 位16 通道SAR 型ADC 以及19 路高性能PWM 和8 路超高分辨率PWM,可以輸出最高達150ps 分辨率的PWM 信號。同時,針對基于OFDM 的PLC 通信,TI 增加了TMS320C2000 MCU 指令集,新增加的指令集由緊耦合的硬件單元VCU(Viterbi, Complex Math, CRC Unit)單元來實現,此運算單元可專門用于運算基于OFDM 的PLC 的大容量快速傅里葉變換(FFT)以及生成前向糾錯碼(FEC)和CRC 校驗碼,其內部還有一個浮點協處理器——控制率加速器(CLA),可與主內核并行運算以及擁有和主內核相同的外設使用能力,并且可使用C 語言在CCS 環境下進行編程。CLA 最多有8 個任務,每個任務都可以由外設(ADC/PWM/定時器)或軟件觸發。圖7 為F28069 的性能和外設資源列表[3]。

圖 7 F28069 性能和外設資源

5 基于F28035 和F28069 的集成PLC 通信功能光伏逆變系統

PLC 在通信時會占用較多的MCU 資源,所以在DC/AC+PLC 的單MCU 解決方案中,F28069 的主內核進行PLC 運算,其中ADC 的中斷用于PLC 的高速采樣及處理;F28069 內部的CLA 則用于逆變控制系統, 每次PWM 匹配事件發生后,觸發CLA 讀取ADC 轉換結果然后更新逆變全橋的IGBT 驅動PWM信號占空比。

5.1 系統結構框圖

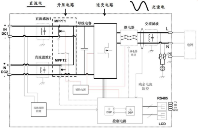

圖 2 C2000 光伏逆變系統PLC 內部集成系統框圖

如圖8 所示,光伏電池最大功率點追蹤部分采用交錯式BOOST 拓撲,由F28035 控制;母線電壓通過LLC 隔離后輸送至后級DC/AC 部分。F28069 則運行DC/AC 和PLC 兩部分代碼。DC/AC 部分為單相逆變全橋,PLC 部分則通過AFE031 模擬前端將數據耦合至電網。兩顆MCU 通過UART 進行數據通信。

5.2 DC/AC 系統軟件框圖

為便于系統調試,DC/AC 部分系統分成3 個Level:Level1:開環系統;Level2:無PLL 閉環系統;Level3:帶PLL 可并網系統。軟件由5 個功能模塊組成:主函數、CLA Task、PLC Run 函數、ECap1 中斷和SCIB 中斷。

主函數由兩個部分組成:(1)內核、外設、變量的初始化;(2)任務狀態機。函數開始部分,進行主內核運行變量、CLA 以及PLC 代碼的初始化。然后進入PLC Run 函數、Task A、B、C 四個任務的輪詢運行階段。PLC Run 函數的功能為PLC 數據接收、發送、解析以及相關變量更新;Task A 為每毫秒運行一次的Task A0 函數,其中存在 A1 和A3 兩個有效子函數。A1 的功能為每20ms 檢測系統標志位并且更新當前系統狀態;A3 輪詢當前功能按鈕狀態以及發出LED 指示燈控制信號。Task B 是5ms 輪詢的Task B0 函數,其中有 B1,B2,B3,B4 四個有效任務。B1 的功能是故障檢測和系統欠過流、欠過壓的保護;B2 主要進行參數運算,主要為線電壓有效值、線電流有效值、當前輸出功率的值等;B3用于系統運行狀態檢測;B4 的功能是處理兩顆MCU 間的通信以及F28069 和GUI 之間的通信。Task C為0.5ms 運行一次的Task C0 函數,它用于檢測SCIA 通信狀態。

第二部分是CLA Task,分為Task 8 和Task 3。Task 8 在CLA 初始化時就通過軟件觸發,其功能主要是數字電源算法庫DPLIB_C_CLA 以及CLA 運算參數初始化。Task3 是PWM3 事件匹配觸發,同時會觸發ADC SOC。Task 總體分為兩部分:上升沿觸發階段和下降沿觸發階段。 下降沿觸發階段:如果觸發任務時PWM 處于下降沿計數則運行此部分程序。其主要功能是運算線電壓、電流的周期有效值,母線電壓周期平均值、輸出視在功的值并將其存于制定變量等待主內核讀取。

上升沿觸發階段:此階段同樣在觸發并且PWM 時基情況下運行。首先是讀取外部采樣電壓、電流值,然后調用數字電源算法庫函數中的2P2Z 模塊進行母線電壓調節(與DC/DC 板連接時有效,獨自運行時使用常數作為輸出結果)并將運算結果作為其中之一的參數輸入電流環基準乘法模塊。接下來會判斷并網標志位狀態,如果已經置位即表示當前為并網運行狀態,則進行數字PLL 運算。如果此時為離網運行狀態,就跳過此部分進行電流內環調節環運算。最后將電流環運算結果轉換為PWM 占空比值用存入相應寄存器。

第三部分ECap1 中斷服務程序用于檢測電網相位和頻率,作為PLL 的鎖相基準。

第四部分SCIB 中斷用于F28069 與前級F28035 通信。F28069 通過SCIB 采集前級DC/DC 的運行狀態,并將其上傳至上位機顯示。

第五部分是整個系統的關鍵部分PLC Run 函數,在第一部分已提到,該函數會在系統狀態機每次輪詢的時候調用,其內部的定時器中斷、ADC 中斷服務函數以及底層解碼函數都封裝在PLC Lite 中。只需先設定中斷函數入口地址、系統頻率等參數后,調用初始化函數HAL_afeInit(), 即可完成底層外設的初始化。

整個系統的關鍵在于ADC 的復用和同步,上文已經提及,ADC 在PLC 中的采樣頻率為250KHZ,為了保證ADC 采樣的同步,逆變系統的載波周期就必須與其成倍數關系,同時,由于輸出正弦信號需為50HZ,所以同時也需要是50HZ 的倍數,由于IGBT 的開關頻范圍有限,故選擇25KHZ 為輸出SPWM信號的載波頻率。這樣PLC 每進行10 次采樣,逆變部分的信號進行1 次采樣,并且通過EPWM 模塊的同步功能可保證兩者的采樣不沖突。 PLC 部分占用的ADC 會觸發主內核中斷。而逆變部分則如前文所述觸發CLA 運算,這樣系統就在同一時間并行運行兩種功能,減小了整個系統的時間復雜度并且增加了MCU 的利用率。圖9 為系統軟件流程圖。

圖 9 F28069 PLC 內部集成系統軟件流程圖

6 總結

本文主要介紹了帶有電力線載波通信功能的光伏逆變系統拓撲結構以及 TI 的 PLC 方案和集成 PLC功能的光伏逆變系統。PLC 由于其天然優勢,十分適合作為一種低成本高性能的通信技術應用于需要與電網相連的產品中,而將其加入當前關備受關注的光伏逆變系統,是必然的發展趨勢。

在中小型光伏逆變系統分布式發展的趨勢下,通信功能在將來一定會是每個并網逆變器的必備功能,而TI PLC 方案的靈活性使其既可以外加于光伏逆變系統,也可以集成于系統內部,從而滿足各種不同客戶的系統需求。并且 TI 仍然在持續的開發針對于帶有 PLC 功能的光伏逆變系統,例如將更復雜的PLC 標準加入光伏逆變系統。通過 PLC 進行傳輸數據,對于光伏逆變系統,無疑有著多方面巨大的優勢,并且也將進一步推進物聯網概念的實施普及,TI 將推出更多關于PLC 應用的方案,使開發人員可以更快的完成產品設計。

參考文檔

[1] TI 窄帶電力線通信(NB PLC)解決方案介紹(ZHCA433)

[2] TI PLC Development Kit User Guide

[3] TMS320F28069, www.ti.com/product/tms320f28069

[4] AFE031, www.ti.com/product/afe031

附錄

圖10 AFE031 典型應用原理圖

責任編輯:gt

-

芯片

+關注

關注

454文章

50460瀏覽量

421973 -

plc

+關注

關注

5008文章

13167瀏覽量

462195 -

逆變器

+關注

關注

283文章

4694瀏覽量

206363

發布評論請先 登錄

相關推薦

光伏逆變器并網相關問題詳細解答

光伏逆變器分類及其詳解

不可調度式光伏逆變系統特點及結構介紹與不可調度式光伏并網逆變系統

基于單芯片光伏逆變器+PLC的光伏逆變系統的設計

基于單芯片光伏逆變器+PLC的光伏逆變系統的設計

評論