1 監測煙氣中氧氣含量的意義

1.1 經濟性:燃煤鍋爐燃燒質量的好壞,直接關系到電廠燃料消耗率的高低,鍋爐煙氣中氧量自動分析就是為了連續監督燃燒質量,以便及時控制燃料和空氣的比例,使燃燒保持在較好的狀態下進行;為了使燃料達到完全燃燒,同時又不過多地增加排煙量和降低燃燒溫度,首先要控制燃料與空氣的比例,使過剩空氣系數α保持在一定范圍內。

1.2 安全性:鍋爐的運行的安全性來看,爐內過剩空氣系數過大,會使燃料中的碳不能完全燃燒,造成煙氣中含有較多的一氧化碳(CO)氣體。由于灰分在還原性氣體(CO)中氣熔點降低,易引起爐內結渣不良的結果。同時由于飛灰對受熱面的磨損與煙氣流速的三次方成正比,因此隨著過剩空氣系數的增大,將使煤粉爐受熱面的管子和引風機葉片磨損加劇,影響到設備的使用壽命。過剩空氣系數增大,使燃料中的硫份易形成三氧化硫(SO3),露點溫度也相應提高,從而使尾部煙道的空氣預熱器也易于腐蝕,對于燃用高硫煤的鍋爐尤為顯著。目前燃煤鍋爐中大都采用氧量計測量。

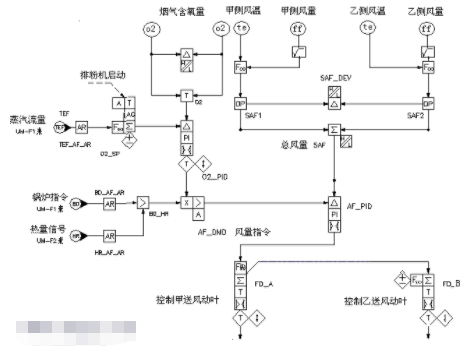

2.江蘇華電揚州發電有限公司的兩臺670T/H的燃煤鍋爐,控制系統采用MAX-1000控制系統,在燃燒調節系統的送風子系統中均采用帶氧量校正回路的調節系統。其SAMA圖如下:

2.1氧量調節器(O2_PID):系統中氧量調節器的反饋信號為鍋爐甲、乙側氧量信號的平均值,指令信號為人工設定值與蒸汽流量函數F(x)之和,當系統負荷增加時氧量調節器的指令信號自動增加,使送風調節系統輸出增加,提高送風量,這樣起到一定的前饋作用。考慮到啟動、停止排粉機對鍋爐配風的影響,當啟動排粉機時適當提高氧量調節器的指令有利于減少系統的動態偏差,縮短系統調節過程時間。

2.2風量指令(AF_DMD)的形成:熱量信號HR和鍋爐BD指令經大選后,與氧量調節器的輸出信號的乘積作為風量指令AF_DMD。熱量信號HR和鍋爐指令BD在大選中選擇,實現風-煤交叉限制,并使總風量始終富裕燃料量。在加負荷時,即鍋爐指令增加時,先加風后加煤;減負荷時,先減煤后減風。考慮到正常運行時鍋爐的最低安全用風,通過人工設定了最低安全用風限值。

2.3風量調節器(AF_PID):測量風量的差壓變送器信號開方后經風溫信號補償得到單側風量信號,兩側風量之和為實際總風量。風量指令和實際總風量的偏差經PID運算后,通過平衡分配模塊輸出分別控制甲、乙側送風機動葉執行器的開度,實現對風量的調節。

3.鍋爐煙氣氧量測量系統

煙氣含氧量測量系統有抽出式和直插式兩種。我公司采用上海生產的ZO系列氧化鋯采用直插式的測量方式。該測量系統由氧化鋯傳感器和氧化鋯分析儀組成。

3.1 ZOP-52型氧化鋯傳感器:

3.1.1氧化鋯傳感器組成:氧化鋯傳感器由帶有過濾器的探頭、安裝法蘭和接線盒組成。插入煙道的探頭頂部是一個過濾器,煙氣經過過慮后才進入探頭的檢測器。檢測器內有鋯管、熱電偶和加熱電爐。安裝法蘭的后部是接線盒,提供熱電偶、電爐和氧電勢信號的接線端子;其下部還要兩個氣孔,一個是標準氣孔,另一個是參比氣孔,標準氣孔在正常運行應由螺絲密封好,參比氣孔直接通大氣。

3.1.2工作原理:

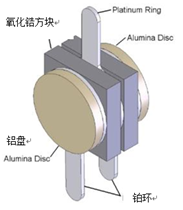

3.1.2.1測氧電池結構如上右圖

圖中:1――氧化鋯管

2――測量電極(P)

3――參比電池(P0)

P0――空氣含氧量

P――煙氣含氧量

氧化鋯管是由氧化鋯(ZrO2)中滲入一定數量(12%~15%)克分數的氧化鈣(CaO)或氧化鋁(AL2O3)并經高溫燃燒后制成的,它的氣孔率很小。在管子的內外壁上用高溫燒結等方法附上金銀或鉑的多孔性電極和引線。

3.1.2.2氧量信號的產生

氧化鋯管在600—1200℃高溫下,在氧化鋯管兩側氧濃度不等的情況下,濃度大的一側的氧分子在該側氧化鋯管表面電極上結合兩個電子形成氧離子,然后通過氧化鋯材料晶格中的氧離子空穴向氧濃度低的一側游動,當到達低濃度一側時在該側電極上釋放兩個電子形成氧分子放出,于是在電極上造成電荷積累,兩電極之間產生電勢,此電勢阻礙這種遷移的進一步進行,直到達到動平衡狀態,就形成氧濃差電池。

測氧時:

參比電池(P0) O2+4e=2O2-

測量電極(P) 2O2--4e=O2

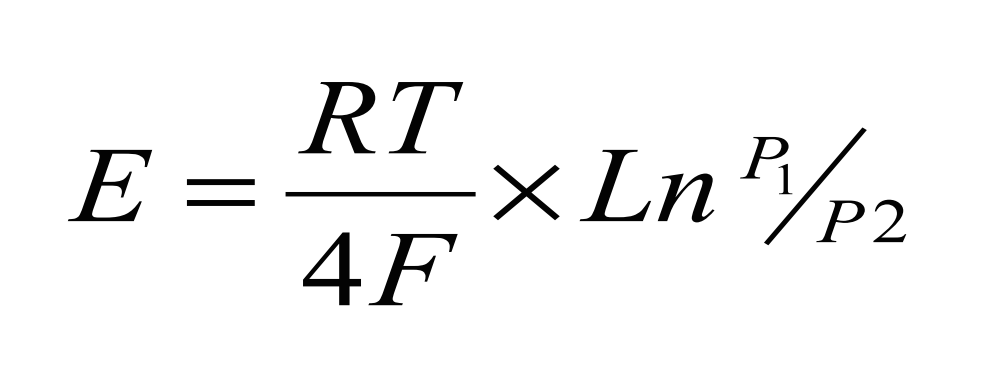

正負電極間的電動勢符合NERNST方程,即:

池電勢 E(mV)=(RT/4F)ln(P0/P)

式中:R為氣體常數

F為法拉第常數

T為被測氣體的絕對溫度

P0為參比氣體――空氣氧分壓,等于20.6%

P為被測煙氣的氧分壓,用百分氧量表示。

3.1.3氧化鋯傳感器安裝位置選擇及注意事項:

3.1.3.1關于傳感器探頭安裝位置的選定:正確分析的煙氣中含氧量的首要條件是分析的氣樣要有代表性,因此取樣點應設置在燃煤過程已結束,煙氣不存在分層、停滯,以及煙氣溫度為取樣裝置所能耐受的地方,我公司鍋爐負壓運行,還特別要防止空氣漏入而影響測量正確性;由于煙道截面較大,截面各處煙氣成分是不相同的,有明顯分層的傾向,而且在各層不同噴燃器投入運行的情況下,分層情況也不同,因此可能造成兩側氧量偏差現象的出現。我公司綜合考慮,傳感器安裝在過熱段煙門后的水平煙道上,甲、乙兩側分別安裝,兩傳感器插入深度相同都是1.2米。

3.1.3.2氧化鋯傳感器安裝在煙道上,安裝時注意以下幾點:

A:傳感器宜水平安裝,參比氣體接口和標準氣接口朝下;若垂直安裝要防止參比氣接口進入雜物。

B:安裝時旋松傳感器頂端的羅帽,轉動過濾器開口背向煙氣流通方向,以減少過濾器的堵塞。

C:安裝法蘭與煙道固定法蘭之間必須填密封墊片,防止空氣漏入。

D:傳感器與氧化鋯分析儀間的加熱爐和氧電池接線宜用耐高溫屏蔽電纜,熱電偶用耐高溫補償導線。

3.1.4氧化鋯傳感器檢驗:

3.1.4.1探頭的冷態檢驗:在室溫下,探頭鋯管的內阻無窮大,鋯管的負極與探頭外殼相通。探頭加熱爐的電阻值在幾十歐姆左右。用500v兆歐表測量探頭的絕緣電阻,其中熱電偶對探頭外殼絕緣電阻應大于20M歐姆,加熱爐對探頭外殼絕緣電阻應大于10M歐姆。

3.1.4.2探頭的熱態檢驗: 把探頭加熱到700℃左右,用萬用表測量探頭新鋯管的近似內阻應

氧化鋯傳感器送來的氧濃差電勢,熱電偶電勢信號,經濾波后和校正信號一起進入分析儀的輸入通道多路選擇器,再經A/D轉換成數字量信號,由單片機根據能斯脫公式計算出含氧量后,一路由數碼管顯示被測煙氣氧含量,另一路經光電隔離,D/A變換,V/I轉換成0-10mA或4-20mA直流輸出信號。同時變換器把熱電偶的電勢信號經冷端補償后進行計算處理,輸出并控制加熱電爐的電壓,使檢測器的氧化鋯元件在恒溫下工作。

3.2.2分析儀維護和檢修:

3.2.2.1爐控通電后無指示,檢查爐控內電源變壓器旁熔斷器是否熔斷。

3.2.2.2電爐無加熱電壓,檢查熱電偶接線是否接反(此時爐控會顯示“888”)或開路(此時爐控會顯示“999”)。

3.2.2.3氧量顯示為0,氧電勢檢測為幾百毫伏,旋下傳感器標準氣孔悶頭螺絲,讓空氣進入鋯管進行清洗,氧電勢會逐步下降至0。

3.2.2.4氧量顯示為20%左右,氧電勢為幾毫伏,檢查傳感器標準氣孔悶頭螺絲是否旋緊。

3.2.3氧化鋯分析系統裝置標定:氧化鋯分析系統裝置在使用一段時間后,發現甲、乙側氧量信號發生較大偏差時,應對系統進行標定。方法如下:

3.2.3.1用標準氣體重氧傳感器標準氣孔送入,注意流量在300ml/min左右,觀察爐控顯示的氧量是否在允許誤差范圍內,否則可適當調整面板上的本底電勢補償電位器。

3.2.3.2讓空氣從傳感器標準氣孔口吸入,觀察爐控顯示的氧量值是否為 20.6%左右,否則可適當調整本底電位器。

通過幾年來ZOP-52氧化鋯探頭和ZOA-550(D)氧化鋯分析儀的運行情況分析,測量系統精度高、信號延遲短、設備維護量較小,探頭的平均使用壽命在1-1.5年之間,值得推廣使用。

責任編輯:gt

-

傳感器

+關注

關注

2548文章

50740瀏覽量

752148 -

控制系統

+關注

關注

41文章

6550瀏覽量

110498 -

測量系統

+關注

關注

2文章

534瀏覽量

41356

發布評論請先 登錄

相關推薦

基于ZOP-52型氧化鋯傳感器在鍋爐煙氣氧量測量系統中應用

基于ZOP-52型氧化鋯傳感器在鍋爐煙氣氧量測量系統中應用

評論